Suportes Verticais para Queima de Porcelana no Brasil

Compartilhar

Visão geral executiva 2025: produtividade térmica e estabilidade dimensional para cerâmica fina em um mercado brasileiro mais exigente

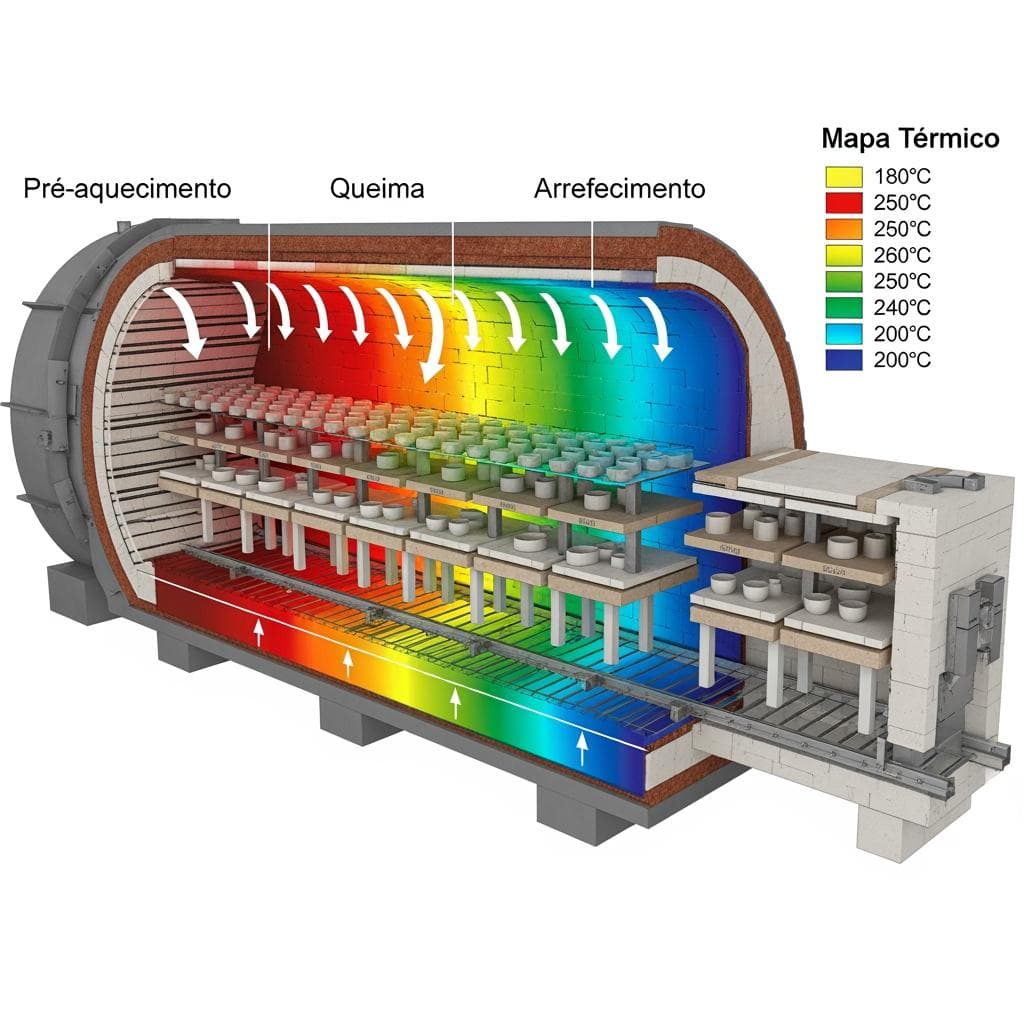

A retomada dos investimentos em mineração, óleo e gás e no agronegócio, aliada ao crescimento do mercado de louças sanitárias e de mesa impulsionado pela construção civil e pela hospitalidade, recoloca a eficiência de fornos industriais no centro da competitividade. Em 2025, fabricantes brasileiros enfrentam ciclos térmicos mais rápidos, metas de redução de consumo energético por peça e auditorias ambientais mais rigorosas. Nesse contexto, suportes verticais para queima de porcelana — também chamados de pontaletes, postes ou “kiln posts” — tornam-se peças críticas para garantir empilhamento seguro, estabilidade geométrica e transferência térmica previsível.

A Sicarbtech, instalada em Weifang, polo chinês do carbeto de silício, e membro do Innovation Park da Academia Chinesa de Ciências (Weifang), reúne mais de 10 anos de experiência em customização de SiC, apoiando mais de 19 empresas com soluções completas, do processamento de materiais ao produto final. Especialista em R-SiC, SSiC, RBSiC e SiSiC, a Sicarbtech combina manufatura sob medida, implantação de fábricas e transferência de tecnologia para atender às demandas locais do Brasil com consistência técnica, documentação e prazos confiáveis.

Desafios ampliados do setor: dores operacionais, custos ocultos e o filtro regulatório brasileiro

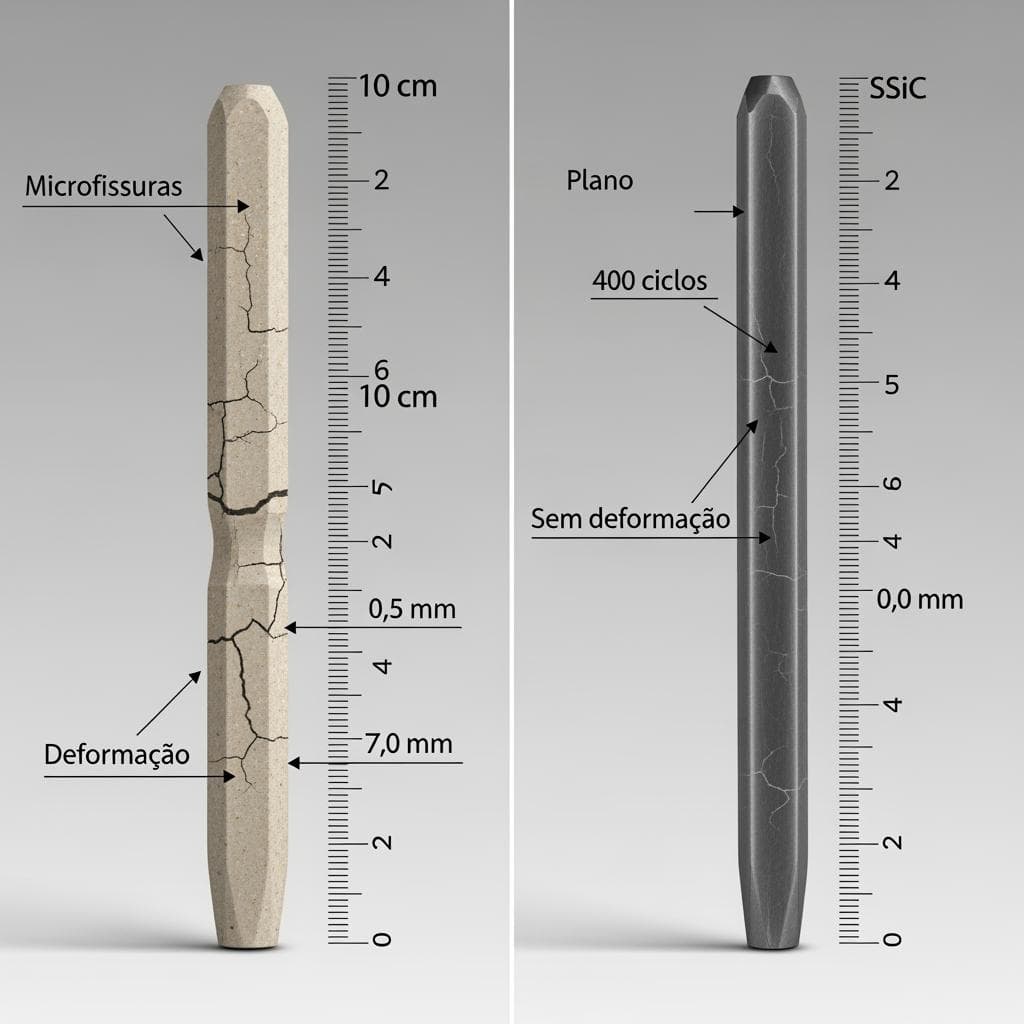

A indústria cerâmica voltada à porcelana sanitária e de mesa no Brasil convive com três pressões simultâneas. Em primeiro lugar, a necessidade de ciclos de queima mais curtos para elevar throughput sem comprometer o acabamento superficial e a retidão das peças. Quando os suportes verticais deformam ou sofrem fluência a quente, os prateleiramentos perdem paralelismo, a carga distribui-se de modo desigual e surgem microfissuras, empenos e perdas de esmalte. Em segundo lugar, o aumento do custo de energia — com contratos indexados e volatilidade regional — exige reduzir massa térmica e otimizar a condução de calor. Postes de materiais tradicionais com baixa condutividade elevam o tempo de aquecimento, demandam patamares mais longos e encarecem cada ciclo.

Em terceiro lugar, a variabilidade dimensional após múltiplos ciclos, associada à absorção de contaminantes e ao choque térmico, gera “restarts” de receita, requeima e refugos, corroendo margens em real.

Operacionalmente, fornos tunel e fornos tipo câmara utilizados por fabricantes em Santa Catarina, São Paulo e Espírito Santo passaram a adotar rampas mais agressivas e atmosferas controladas. Nessas condições, postes de cordierita-mulgita ou alumina podem apresentar microtrincas internas que só se manifestam quando a carga atinge massa crítica, levando a colapsos localizados e paradas não programadas. O custo não é apenas a peça quebrada, mas o lote inteiro comprometido e a limpeza da linha, que imobiliza equipe e energia por horas. Além disso, cadeias de suprimento integradas ao setor de construção e à hotelaria exigem previsibilidade de lead time; atrasos repercutem em contratos de fornecimento com penalidades e perda de bônus de desempenho.

No plano regulatório, cresce a exigência de conformidade com ABNT NBR 16621 (aspectos de refratários e desempenho a alta temperatura), normas internas de qualidade baseadas em ISO 9001 e ISO 14001, além de requisitos de segurança ocupacional em linha com NR-10, NR-12 e NR-13 quando a integração com sistemas de queima e intertravamentos é auditada. Em estados com metas ambientais mais estritas, inventários de emissões e relatórios de consumo energético por unidade produzida passam a ser diferenciais competitivos.

As certificações e os dossiês técnicos completos — certificados 3.1, rastreabilidade por lote, ensaios de resistência mecânica e porosidade — são cada vez mais solicitados por grupos industriais, especialmente aqueles com governança ligada a mineração e óleo e gás, habituados a auditorias de classe mundial.

Portfólio avançado em carbeto de silício Sicarbtech: R-SiC, SSiC, RBSiC e SiSiC aplicados a suportes verticais

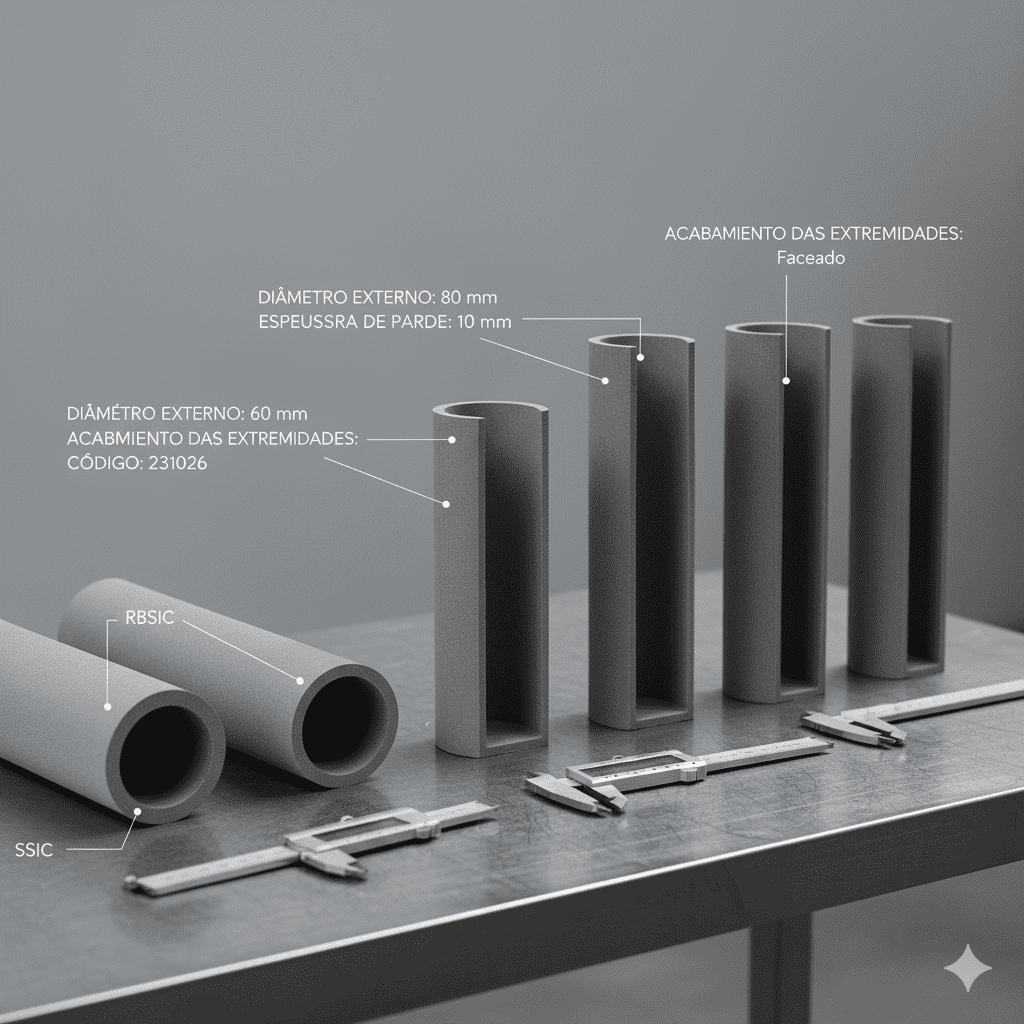

A proposta da Sicarbtech para suportes verticais de fornos industriais parte da seleção do grau de SiC mais adequado ao perfil térmico e ao layout de prateleiras. O SSiC, com baixíssima porosidade aberta e alta inércia química, preserva resistência mecânica após centenas de ciclos, reduzindo absorção de esmaltes e contaminantes. O RBSiC, graças à infiltração reativa, oferece tenacidade e resistência a choque térmico superiores, uma escolha natural para rampas rápidas e atmosferas variáveis. O SiSiC equilibra alta condutividade com controle de massa, útil quando se busca reduzir consumo energético sem sacrificar rigidez. Já o R-SiC entrega um ponto ótimo de custo/desempenho em linhas que buscam padronizar sem abrir mão de robustez.

Além do material, a geometria do suporte vertical é coengenheirada. Diâmetros, espessuras de parede, reforços internos e extremidades com interfaces usinadas garantem contato estável com prateleiras e travessas. Superfícies são tratadas para minimizar concentrações de tensão e facilitar a limpeza. A Sicarbtech utiliza modelagem termo-mecânica e “gêmeo digital” do forno para prever deformações sob carga ao longo do ciclo, ajustando o projeto para alongar a vida útil. Isso se traduz em mesas mais planas, alturas constantes e distribuição de massa uniforme, o que impacta diretamente a qualidade da porcelana após a queima.

Comparação de desempenho: carbeto de silício versus materiais tradicionais nos suportes verticais

Título descritivo: Especificações térmicas e mecânicas relevantes para suportes verticais em fornos industriais brasileiros

| Critério técnico (condições típicas Brasil) | Suporte de SiC (SSiC/RBSiC/SiSiC) | Cordierita-Mulgita | Alumina de alta alumina |

|---|---|---|---|

| Faixa de operação contínua (°C) | 20–1.350 | 20–1.150 | 20–1.250 |

| Condutividade térmica (W/m·K a 25 °C) | 80–120 | 3–5 | 25–35 |

| Resistência a choque térmico (ΔT rápido) | Muito alta | Baixa a média | Média |

| Porosidade aberta (%) | <1–8 (conforme grau) | 15–25 | 5–15 |

| Módulo de ruptura a quente (MPa @ 1.200 °C) | 30–45 | 8–15 | 18–28 |

| Fluência a quente sob carga (0,2 MPa, 1.200 °C) | Muito baixa | Média a alta | Média |

| Estabilidade dimensional após 300 ciclos | Elevada | Moderada | Moderada |

| Vida útil típica (ciclos) | 400–800+ | 100–250 | 200–400 |

| Custo total de propriedade (24 meses) | Baixo a médio | Médio a alto | Médio |

A superioridade do SiC emerge sobretudo na combinação de condutividade, rigidez a quente e baixa fluência, elementos que preservam alturas e paralelismo do empilhamento, reduzem tempos de patamar e diminuem requeimas.

Aplicações reais e histórias de sucesso no Brasil

Em Santa Gertrudes (SP), um fabricante de louças de mesa buscava reduzir o tempo de ciclo em 12% sem afetar o brilho do esmalte. Os postes existentes de cordierita empenavam após 120 ciclos, exigindo trocas constantes. Com a migração para suportes verticais em RBSiC da Sicarbtech, ajustou-se a seção transversal para otimizar rigidez e massa térmica. Em seis meses, a vida útil média saltou para 520 ciclos, o tempo de patamar caiu em 9% e a taxa de refugos por deformação foi reduzida de 1,6% para 0,8%. O ganho anual estimado superou R$ 1,2 milhão, considerando energia e requeima.

No polo cerâmico de Campo Largo (PR), uma planta de sanitários enfrentava colapsos localizados em lotes de peças volumosas. O diagnóstico revelou concentrações de tensão nos pontos de contato e perda de paralelismo devido à fluência de postes de alumina após rampas agressivas. A Sicarbtech introduziu SSiC com extremidades usinadas e faces de apoio com raio de concordância otimizado, além de um protocolo de pré-secagem. O resultado foi a eliminação de colapsos em 4 meses e aumento de produtividade em 7% sem investimentos maiores no forno.

Já no Nordeste, um produtor com integração ao setor hoteleiro precisava de documentação e rastreabilidade para auditorias ESG. A solução SiSiC veio acompanhada de dossiê completo em português, incluindo certificados 3.1 e relatórios de porosidade e resistência a quente segundo critérios ABNT. O cliente passou a usar indicadores de vida útil por lote, alinhados a metas de redução de descarte sólido.

Vantagens técnicas e benefícios de implementação em conformidade com normas brasileiras

O carbeto de silício destaca-se por acelerar a equalização térmica do conjunto prateleira-carga. Isso permite rampas mais rápidas com menor risco de gradientes internos severos, favorecendo esmaltes homogêneos e evitando tensões residuais na porcelana. A rigidez a quente diminui a perda de altura ao longo dos ciclos; assim, as receitas mantêm dimensões e espaçamentos projetados, algo crucial para louças sanitárias pesadas. Além disso, a baixa porosidade dos suportes SSiC limita a absorção de contaminantes e facilita a limpeza, reduzindo paradas e a necessidade de retificas.

Na implementação, a Sicarbtech entrega documentação em português alinhada a ISO 9001 e ISO 14001, com suporte para auditorias internas e de clientes. A conformidade com práticas de segurança ocupacional é contemplada por instruções de manuseio e montagem que podem ser integradas aos programas baseados em NR-12. Em termos de sustentabilidade, a maior vida útil e a eficiência térmica ajudam a reduzir consumo de energia por peça e descarte de refratários, contribuindo para metas ESG e relatórios de inventário de resíduos sólidos.

Serviços de manufatura sob medida e transferência de tecnologia: diferencial Sicarbtech para projetos turn-key

O coração da vantagem competitiva da Sicarbtech é seu pacote end-to-end. Com P&D avançado amparado pela parceria com a Academia Chinesa de Ciências (Weifang), os processos proprietários para R-SiC, SSiC, RBSiC e SiSiC controlam desde a distribuição granulométrica até as curvas de sinterização/infiltração e atmosferas, resultando em microestruturas estáveis, com baixa porosidade aberta e alta tenacidade. Esse domínio garante repetibilidade dimensional e desempenho consistente, ciclo após ciclo.

Para fabricantes brasileiros, a Sicarbtech oferece transferência de tecnologia completa: cadernos de processo, especificações de equipamentos (fornos, sistemas de controle, dispositivos de inspeção), desenhos e tolerâncias de ferramental, FMEA de processo e planos de controle, além de programas de treinamento para operadores, manutenção e qualidade. Quando o objetivo é verticalizar parte da produção, a empresa conduz estudos de viabilidade, layout fabril, seleção de fornecedores, comissionamento e ramp-up assistido. Sistemas de qualidade são estruturados com SPC, MSA, PPAP e rastreabilidade por QR/lote, acelerando homologações com clientes exigentes como fornecedoras do setor de mineração e óleo e gás.

O suporte técnico não cessa na entrega. Há serviços contínuos de otimização de processo, auditorias térmicas in loco e análises de falha com relatórios práticos que alimentam planos de ação. Para blindar o cliente contra volatilidade de prazos e câmbio, a Sicarbtech opera com planejamento de produção sazonal, opções de estoque consignado e VMI por meio de parceiros logísticos no Sudeste e Sul. Evidências de 19+ implantações bem-sucedidas demonstram retornos mensuráveis: maior disponibilidade do forno, redução de energia por ciclo e queda de refugos.

Especificações recomendadas para suportes verticais em porcelana: seleção por aplicação

Título descritivo: Parâmetros técnicos e escolhas de material para diferentes cenários de queima

| Parâmetro chave | SSiC (alto desempenho) | RBSiC (tenaz/rápido) | SiSiC (equilíbrio térmico) | R-SiC (custo/benefício) | Observações de aplicação |

|---|---|---|---|---|---|

| Diâmetro externo típico (mm) | 30–80 | 40–90 | 35–85 | 40–90 | Ajuste à carga e prateleira |

| Espessura de parede (mm) | 5–12 | 6–14 | 6–12 | 7–14 | Otimização de massa/rigidez |

| Altura padrão (mm) | 100–600 | 150–700 | 150–700 | 150–700 | Módulos intercambiáveis |

| Planicidade das extremidades (mm) | ≤0,05 | ≤0,08 | ≤0,08 | ≤0,10 | Contato estável com prateleiras |

| Porosidade aberta (%) | <1 | 5–10 | 3–8 | 6–12 | Menor porosidade, menor contaminação |

| Condutividade (W/m·K) | 100–120 | 60–90 | 80–100 | 50–80 | Influencia tempo de patamar |

| Vida útil esperada (ciclos) | 600–900 | 450–700 | 500–800 | 350–600 | Dependente do perfil térmico |

| Documentação e testes | Completa (PT-BR) | Completa (PT-BR) | Completa (PT-BR) | Completa (PT-BR) | Certificados 3.1, relatórios ABNT |

Essa matriz guia a seleção conforme metas de ciclo, robustez e orçamento, mantendo a linguagem técnica e a conformidade local como requisitos de base.

Comparativo de custo total e produtividade: impacto no chão de fábrica

Título descritivo: Custo por peça queimada, disponibilidade e consumo energético em cenário brasileiro

| Métrica operacional | Suportes de SiC Sicarbtech | Suportes tradicionais (cordierita/alumina) | Efeito econômico (R$) |

|---|---|---|---|

| Custo por ciclo (inclui energia) | Baixo a médio | Médio a alto | Redução de 8–15% no custo por ciclo |

| Disponibilidade do forno | > 95% | 88–93% | Menos paradas e limpeza |

| Refugo por deformação | 0,5–1,0% | 1,2–2,0% | Economia em matéria-prima e requeima |

| Tempo de patamar | Reduzido | Prolongado | +1 a +2 bateladas/semana |

| Payback estimado | 6–12 meses | — | Acelera retorno do investimento |

Ao consolidar o custo total, a decisão deixa de ser apenas técnica e se converte em um vetor claro de competitividade.

Oportunidades futuras e tendências 2025+: digitalização térmica, eficiência e integração ESG

A convergência entre digitalização de processos térmicos, metas ESG e pressão por produtividade moldará o cenário a partir de 2025. Fornos com instrumentação avançada, análise de dados e controle adaptativo exigirão “mobiliário de forno” com comportamento previsível e modelável; o carbeto de silício, por sua condutividade e estabilidade, se alinha naturalmente a essa exigência. Além disso, a migração para fluxos de produção com menor inventário em processo favorece suportes verticais mais leves e rígidos, permitindo cargas mais altas por ciclo sem sacrificar qualidade.

No campo regulatório, espera-se intensificação de exigências sobre rastreabilidade e gestão de resíduos refratários, incentivando soluções com maior vida útil e passivos menores. A adoção de planos de manutenção preditiva — inclusive com ensaios não destrutivos em suportes — reduzirá falhas catastróficas. Por fim, a integração entre setores, notadamente mineração e óleo e gás, deve levar práticas de excelência operacional e auditoria a toda a cadeia de fornecedores, elevando a barra técnica e documental. A Sicarbtech posiciona-se como parceira de longo prazo, oferecendo não apenas produtos, mas um caminho de evolução contínua sustentado por dados, engenharia de aplicação e transferência de conhecimento.

Perguntas frequentes

Os suportes verticais de carbeto de silício são compatíveis com nossos fornos atuais?

Sim. A Sicarbtech realiza engenharia de aplicação para ajustar dimensões, interfaces de contato e massa térmica aos seus fornos túnel ou câmara, validando em lote piloto antes da adoção plena.

Como o SiC ajuda a reduzir o consumo de energia por peça?

A alta condutividade térmica acelera a equalização de temperatura, permitindo patamares mais curtos e rampas otimizadas. Com menos massa efetiva e melhor transferência, o forno trabalha menos tempo para o mesmo resultado.

Qual é a vida útil típica e como ela é monitorada?

Entre 400 e 900 ciclos, conforme grau e perfil térmico. A Sicarbtech fornece rastreabilidade por lote, inspeções periódicas e critérios de descarte, permitindo gestão pró-ativa do inventário de postes.

Há suporte para certificações e auditorias no Brasil?

Sim. Documentação em português com base em ISO 9001/14001, certificados 3.1, relatórios de porosidade, resistência a quente e conformidade com práticas ABNT, além de instruções de segurança alinhadas às NRs.

O investimento inicial é maior. Qual o payback?

Tipicamente de 6 a 12 meses, sustentado por redução de patamar, menor refugo e disponibilidade mais alta do forno. Estudos de caso locais corroboram esses prazos.

É possível customizar diâmetro, espessura e altura?

Totalmente. Projetamos seções, extremidades e materiais para suas cargas específicas, inclusive com modulações para diferentes alturas de empilhamento.

Como funcionam os serviços de transferência de tecnologia?

A Sicarbtech entrega pacotes completos: know-how de processo, especificações de equipamentos, treinamentos, comissionamento e suporte contínuo de otimização.

Vocês mantêm estoque local ou opções de VMI?

Sim, por meio de parcerias logísticas no Sudeste e Sul, com planejamento de produção e estoque regulador para mitigar prazos e câmbio.

Os suportes suportam rampas agressivas e choques térmicos?

Os graus RBSiC e SSiC são projetados exatamente para rampas rápidas, com tenacidade e baixa porosidade que preservam integridade estrutural ao longo de muitos ciclos.

Como a Sicarbtech se diferencia de fornecedores tradicionais?

Pelo domínio do material (R-SiC, SSiC, RBSiC, SiSiC), pela engenharia de aplicação com gêmeo digital do forno, pela documentação local completa e pelo pacote turn-key de tecnologia e operação.

Tomando a decisão certa para sua operação

Quando se avalia custo por peça pronta, previsibilidade de ciclo e qualidade dimensional, os suportes verticais em carbeto de silício deixam de ser um “upgrade” e passam a ser infraestrutura essencial. Ao escolher a Sicarbtech, você conecta material superior a engenharia aplicada, documentação local e serviços que encurtam o caminho até a estabilidade operacional. Em um mercado que premia consistência e velocidade, essa é a combinação que sustenta margens e reputação.

Fale com nossos especialistas e obtenha uma solução sob medida

Convidamos você a compartilhar os dados do seu forno, receitas de queima e metas de produtividade. Vamos simular seu ciclo, selecionar o grau de SiC adequado, prototipar e comprovar em campo. A Sicarbtech está pronta para apoiar desde a substituição de postes até a implantação completa de fábrica com transferência de tecnologia.

Contato: [email protected] | +86 133 6536 0038

Metadados do artigo

Última atualização: 4 de novembro de 2025

Próxima atualização programada: 4 de fevereiro de 2026

Responsável editorial: Equipe Técnica Sicarbtech, Academia Chinesa de Ciências (Weifang) Innovation Park

Indicadores de frescor de conteúdo: inclui tendências 2025+, estudos de caso no Brasil, comparativos técnicos atualizados e alinhamento regulatório ABNT/ISO em português.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.