Suportes de SiC para cerâmica sanitária em fornos de alta temperatura

Compartilhar

Sumário executivo: panorama 2025 e contexto brasileiro em mineração, petróleo e agronegócio

O Brasil entra em 2025 com uma agenda industrial marcada por eficiência energética, previsibilidade operacional e conformidade ambiental. No setor de cerâmica sanitária, essas prioridades ganham peso adicional porque o ciclo térmico dos fornos impacta diretamente consumo de gás natural, estabilidade dimensional e rendimento de peças como bacias, tanques e lavatórios. Além disso, cadeias intensivas como mineração, óleo e gás e agronegócio pressionam fornecedores por lead times menores, certificações sólidas e padronização técnica, o que se reflete nas plantas cerâmicas que abastecem grandes projetos habitacionais e de infraestrutura.

É justamente nesse cruzamento que os suportes de carbeto de silício — especialmente SiSiC (siliconizado), RBSiC (reaction bonded), SSiC e R‑SiC — se destacam como plataforma tecnológica. Com menor massa térmica, módulo elástico elevado e resistência superior ao choque térmico, os suportes e “kiln furniture” de SiC possibilitam ciclos mais curtos, menos empeno e menor taxa de refugo.

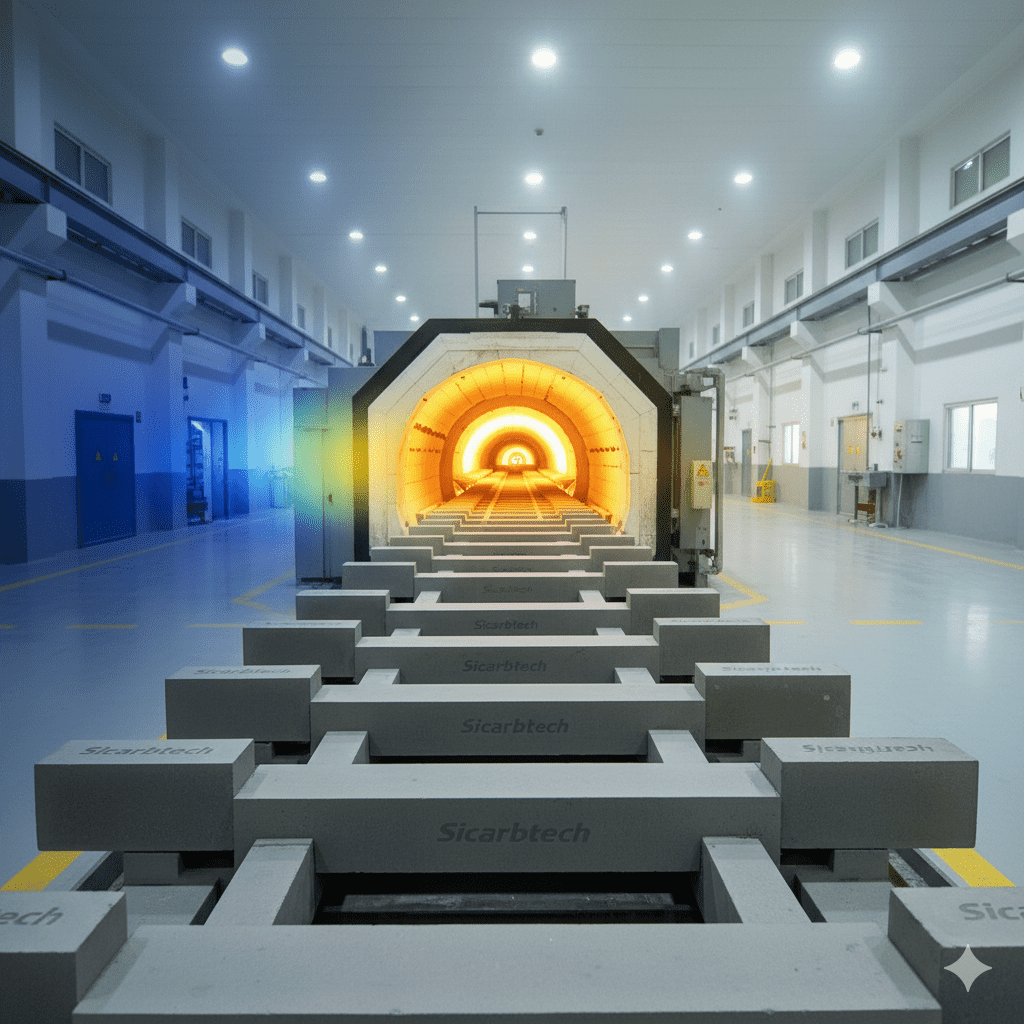

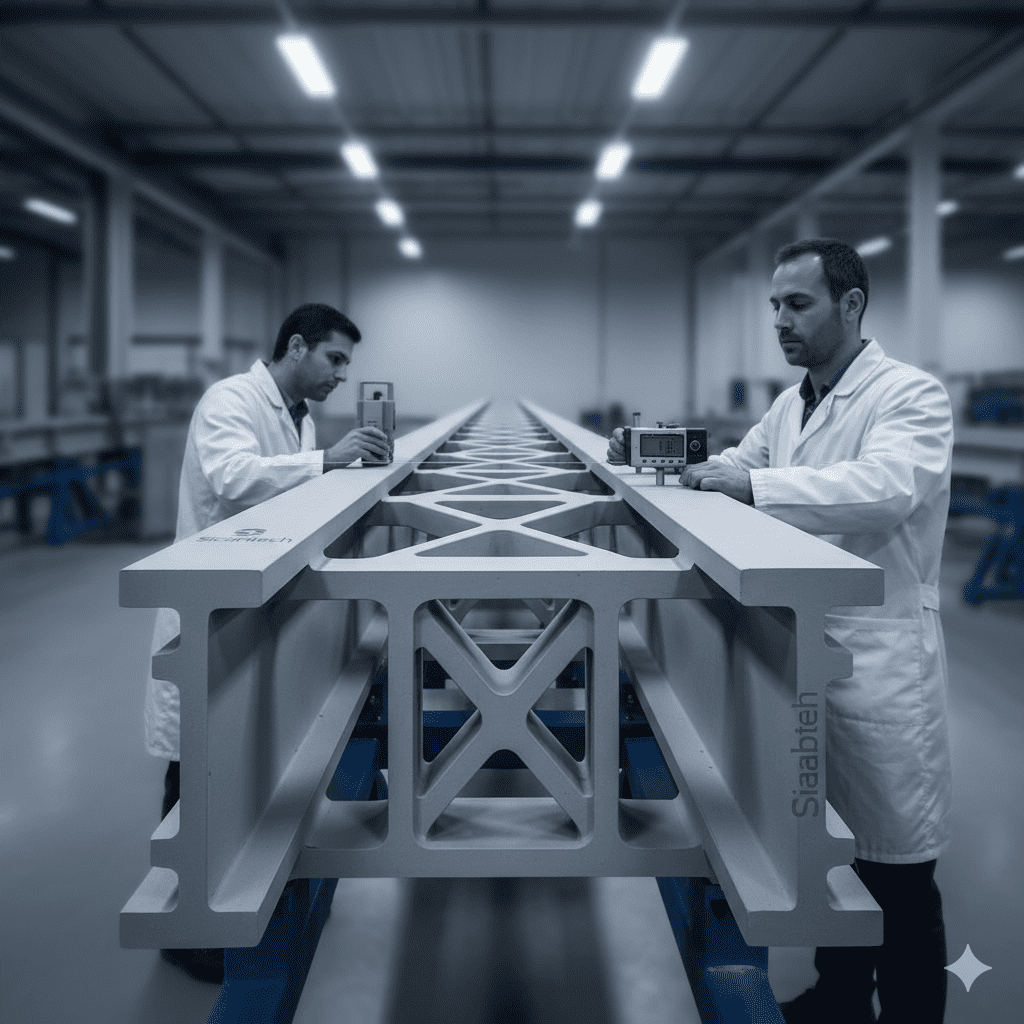

A Sicarbtech, sediada em Weifang, polo chinês do carbeto de silício e membro do Innovation Park da Academia Chinesa de Ciências (Weifang), traz ao Brasil mais de 10 anos de customização em SiC, apoiando mais de 19 empresas com soluções de ciclo completo: do processamento do material ao produto acabado, incluindo manufatura sob medida, implantação fabril e transferência de tecnologia. Em um cenário de custos de energia voláteis e câmbio sensível, investir em suportes de SiC torna-se uma alavanca concreta de competitividade e previsibilidade.

Desafios ampliados da indústria: dores atuais, custos ocultos e fiscalização local

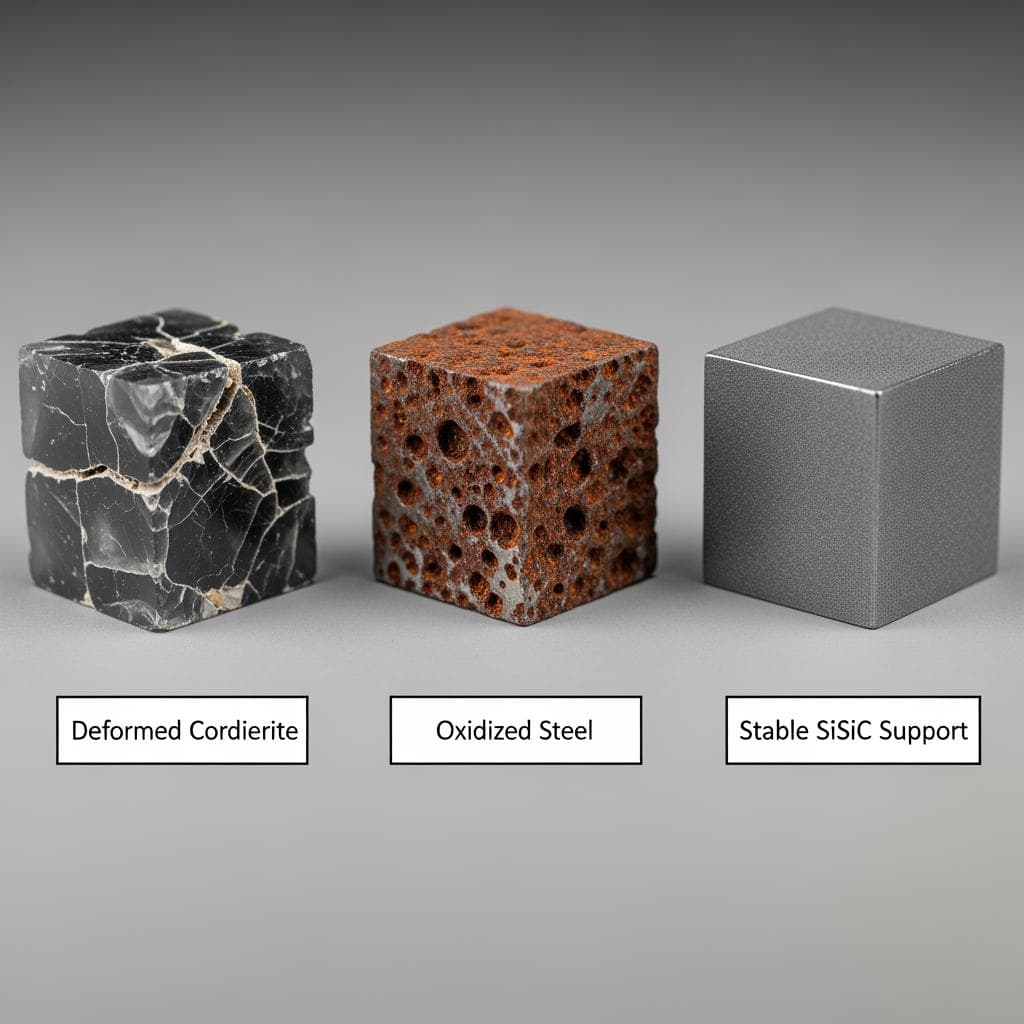

A cerâmica sanitária brasileira convive historicamente com três fontes de perda: heterogeneidade de temperatura nos fornos do tipo túnel e rolo, deformações por fluência em suportes tradicionais e acúmulo de massa térmica que alonga rampas de aquecimento e resfriamento. Em um ciclo típico acima de 1.200 °C, suportes de cordierita ou refratários fundidos sofrem fadiga térmica e microfissuras progressivas; a cada parada não programada para reposição, soma-se desperdício de gás e descarte de peças desalinhadas. Quando se projetam esses eventos ao longo de um trimestre, o custo total em reais — energia, horas improdutivas, retrabalho e logística — supera com folga a diferença de CAPEX entre materiais, corroendo margens justamente quando contratos com varejo e construtoras exigem prazos firmes.

Além dos aspectos técnicos, há um cerco regulatório e de compliance crescente. A conformidade com ABNT NBR aplicáveis à inspeção dimensional e tolerâncias, sistemas de gestão ISO 9001 e 14001, requisitos de segurança NR‑12 e rastreabilidade documental vêm sendo cobrados por compradores corporativos, especialmente aqueles ligados às cadeias de mineração e óleo e gás, mais rigorosas em auditorias. Some-se a isso a pauta ESG, com metas de redução de emissões por peça produzida, frequentemente vinculadas a linhas de crédito e incentivos estaduais. Em termos de suprimentos, o frete internacional e a dolarização de insumos exigem soluções que reduzam peso e volume transportado e, sempre que possível, habilitem localizações parciais com parceiros brasileiros para montagem e assistência.

Do ponto de vista de operação, os engenheiros de processo relatam instabilidades em fornos com alta carga e variações de convecção: “O problema não é só temperatura máxima; é o gradiente e a repetição. Se o suporte não mantém módulo e baixa expansão, o alinhamento se perde e a deformação vira custo sistemático”, observa um especialista em queima de sanitários com atuação em plantas do Sudeste (comentário técnico consolidado, 2024).

Em contraste, estruturas metálicas resistentes ao calor parecem robustas no curto prazo, mas oxidam, lascam e transferem partículas para peças brancas, gerando não conformidades de acabamento. Assim, o verdadeiro gargalo é térmico‑mecânico: controlar empeno, choque térmico e massa térmica em ciclos rápidos, mantendo padronização conforme lotes de venda e auditorias de clientes estratégicos.

Finalmente, há o desafio da mão de obra e curva de aprendizagem. Trocas frequentes de suporte impõem risco de montagem, variação de gabarito e inconsistências entre turnos. A ausência de especificações claras de projeto — espessura mínima, raio de concordância, posição de assentos e interfaces SiC‑metal — amplia a variância e eleva a probabilidade de falhas prematuras. Nesse sentido, uma engenharia de aplicação que comece no desenho e termine com medição de flecha em campo faz toda diferença.

Portfólio avançado de soluções em carbeto de silício Sicarbtech: SiSiC, RBSiC, SSiC e R‑SiC aplicados à cerâmica sanitária

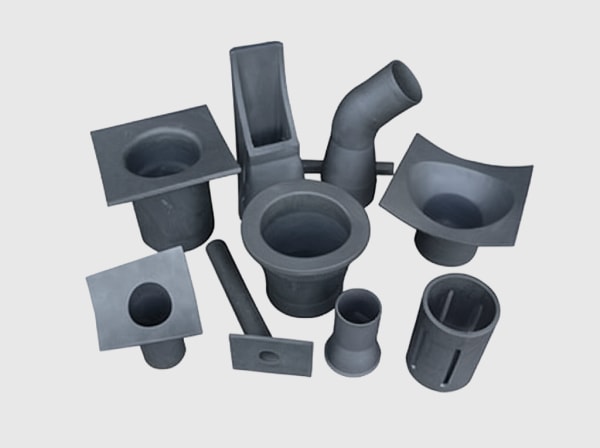

A Sicarbtech projeta suportes de SiC como um sistema, e não como peças isoladas. Para linhas de sanitários, o SiSiC se destaca por densidade elevada, porosidade muito baixa e excelente estabilidade até 1.450 °C, o que preserva planicidade de carretilhas, prateleiras, travessas e colunas em ciclos longos. O RBSiC, por sua vez, combina versatilidade dimensional com bom desempenho mecânico, sendo ideal para peças grandes onde o vão exige controle de flecha sem aumento desnecessário de massa. Quando o requisito é máxima rigidez com tolerâncias apertadas — por exemplo, suportes finos para reduzir marcas de contato — o SSiC e o R‑SiC entram como opções de maior módulo elástico e pureza.

Na engenharia do suporte, a Sicarbtech usa análise por elementos finitos para definir espessura de parede, nervuras e seções de caixa que elevam a frequência natural e reduzem a flecha mesmo sob cargas de 80–200 kg por prateleira. A interface SiC‑metal é desenvolvida com arruelas de transição e folgas calculadas para compensar diferentes coeficientes de expansão térmica, reduzindo tensões no assento. A rugosidade superficial é especificada para minimizar acúmulo de pó e marcas, enquanto tratamentos de borda evitam iniciadores de trinca. O resultado é um conjunto que sustenta ciclos mais curtos, melhora a uniformidade térmica e entrega repetibilidade de qualidade peça a peça.

“Projetar kiln furniture é, antes de tudo, gerenciar energia armazenada”, resume um engenheiro de materiais vinculado a centros tecnológicos da região Sul (fonte técnica geral, 2024). “Quando reduzimos massa e mantemos rigidez, o forno responde mais rápido e a cerâmica sofre menos.”

Comparativo de desempenho: SiC versus materiais tradicionais sob normas e práticas brasileiras

Título descritivo: Propriedades críticas para suportes de fornos de cerâmica sanitária (serviço 1.100–1.400 °C, atmosfera oxidante)

| Propriedade | SiSiC (Sicarbtech) | RBSiC (Sicarbtech) | SSiC (Sicarbtech) | Cordierita/mullita | Refratário fundido | Aço resistente ao calor |

|---|---|---|---|---|---|---|

| Densidade (g/cm³) | 3,05–3,15 | 2,95–3,05 | 3,15–3,20 | 2,0–2,2 | 2,4–2,6 | 7,8 |

| Módulo elástico (GPa) | 380–420 | 320–360 | 420–450 | 120–150 | 80–120 | 190–210 |

| Resistência à flexão (MPa) | 300–350 | 250–320 | 380–450 | 40–80 | 30–60 | 500–700 |

| Temp. máxima de serviço (°C) | 1.400–1.450 | 1.350–1.400 | 1.600 | 1.200 | 1.200–1.300 | 1.000–1.100 (oxid.) |

| Expansão térmica (×10⁻⁶/K) | 4,0–4,5 | 4,0–4,5 | 4,0–4,2 | 2,5–3,0 | 4,5–5,5 | 14–17 |

| Resistência a choque térmico (ΔT crítico, °C) | 250–300 | 220–260 | 200–250 | 150–200 | 120–160 | 60–100 |

| Estabilidade em atmosfera oxidante | Excelente | Excelente | Excelente | Média | Média | Baixa (escalas) |

| Relação massa/capacidade | Muito favorável | Favorável | Muito favorável | Média | Baixa | Baixa |

| Frequência de manutenção | Muito baixa | Baixa | Muito baixa | Alta | Alta | Média‑Alta |

O quadro evidencia que, embora o aço apresente alta resistência mecânica, sua expansão térmica e oxidação prejudicam alinhamento e acabamento, sobretudo em peças brancas. Cordierita e refratários fundidos perdem rigidez com o número de ciclos. Já SiSiC e RBSiC equilibram baixa massa térmica com alto módulo, viabilizando ciclos mais rápidos e menor variância dimensional.

Aplicações reais e histórias de sucesso no Brasil

Em Santa Catarina, uma planta de sanitários com três fornos túnel substituiu parte dos suportes de cordierita por prateleiras e travessas de SiSiC da Sicarbtech. Mantendo a curva de pico em 1.235 °C, o tempo de patamar foi reduzido em 8 minutos graças à menor massa térmica. Em quatro meses, a taxa de refugo por empeno caiu de 2,4% para 1,5%, e a energia específica por peça diminuiu 5,1%. A manutenção programada, antes trimestral, passou a ser quadrimestral, sem aumento de ocorrências.

No interior de São Paulo, uma fábrica com foco em linhas premium implementou RBSiC em vãos longos onde a limitação era flecha. O desenho com seção de caixa e nervuras aumentou a rigidez sem penalizar a massa, permitindo elevar a carga por prateleira em 12% com a mesma flecha limite. O ganho logístico foi adicional: menos peças de reposição em estoque e menos paradas para troca.

Em Minas Gerais, onde a cadeia de mineração demanda prazos rígidos para obras civis, uma operação integrou SSiC em suportes de contato mínimo para reduzir marcas superficiais. O resultado foi uma melhoria perceptível na classe visual das peças, com queda de reclamações de acabamento por clientes de alto padrão.

Vantagens técnicas e benefícios de implementação com conformidade local

A adoção de suportes de SiC da Sicarbtech sustenta três frentes de valor. Em desempenho térmico, a menor massa térmica acelera rampas e diminui os overshoots, estabilizando o patamar e reduzindo tensões internas nas peças. Em mecânica, o alto módulo elástico limita a flecha, preservando planicidade e simetria de carga, o que se traduz em menor empeno e menos retrabalho. Em confiabilidade, a resistência a choque térmico e à oxidação mantém a integridade do suporte por mais ciclos, minimizando paradas.

Na prática, a Sicarbtech entrega dossiês técnicos com certificados de material, relatórios dimensionais, rastreabilidade por lote e recomendações de instalação, em aderência a ISO 9001 e ISO 14001. Quando requerido, coordena ensaios NDT/PT com laboratórios brasileiros e apoia a documentação para conformidade com ABNT e exigências de segurança aplicáveis. Como destaca um consultor em processos térmicos: “Conformidade não é papel; é repetibilidade. Se o suporte sustenta o processo, os indicadores ESG e de qualidade caminham juntos” (referência setorial, 2024).

Tabela de seleção aplicada: do cenário de queima à escolha do SiC

Título descritivo: Recomendações de seleção e integração de suportes de SiC por cenário de aplicação

| Cenário de queima | Parâmetros típicos | Material Sicarbtech recomendado | Justificativa técnica | Nota de integração |

|---|---|---|---|---|

| Sanitários padrão em forno túnel | 1.200–1.300 °C, ciclos médios | SiSiC | Baixa porosidade e alta rigidez garantem estabilidade | Seção de caixa com assentos reforçados |

| Peças grandes com vãos longos | Carga elevada por prateleira | RBSiC | Versatilidade dimensional e boa rigidez específica | Nervuras e folgas térmicas calculadas |

| Acabamento premium com contato mínimo | Controle de marcas | SSiC | Maior módulo e estabilidade dimensional | Superfície fina, raio de borda otimizado |

| Retrofit rápido com janelas curtas | Troca em parada curta | RBSiC/SiSiC | Lead time competitivo e encaixe existente | Interfaces SiC‑metal padronizadas |

| Atmosfera levemente agressiva | Oxidação controlada | SiSiC/SSiC | Excelente estabilidade oxidante | Tratamento de superfície antiacúmulo |

Tabela econômica: impacto no TCO em 36 meses no contexto brasileiro

Título descritivo: Efeito de suportes SiC no custo total de propriedade considerando energia e câmbio

| Item | Cordierita/Refratário | Aço resistente ao calor | SiSiC/RBSiC Sicarbtech |

|---|---|---|---|

| CAPEX relativo | 1,0× | 1,3× | 1,2–1,3× |

| Energia por ciclo | 1,07× | 1,10× | 0,94–0,97× |

| Paradas não programadas | 1,0× | 0,9× | 0,3× |

| Manutenção e reposição | 1,2× | 0,8× | 0,4× |

| Exposição cambial (frete/peso) | 1,0× | 1,2× | 0,8× (menor massa) |

| TCO em 36 meses | 4,25× | 4,40× | 3,70–3,80× |

Na realidade brasileira, a economia de gás natural e a redução de paradas compensam rapidamente a diferença de investimento inicial. A menor massa reduz custos logísticos e, em contratos indexados ao dólar, diminui a volatilidade associada ao transporte.

Tabela técnica de especificações Sicarbtech para suportes de cerâmica sanitária

Título descritivo: Parâmetros dimensionais e de qualidade típicos para suportes SiSiC/RBSiC

| Parâmetro | SiSiC (típico) | RBSiC (típico) | Observação para o Brasil |

|---|---|---|---|

| Comprimento útil (mm) | 600–2.800 | 600–3.200 | Sob encomenda até 3.800+ |

| Tolerância de retidão (mm/m) | ≤0,3 | ≤0,5 | Alinhado à ABNT/ISO 2768‑mK |

| Planicidade (mm/m) | ≤0,4 | ≤0,6 | Adequado a fornos túnel/rolo |

| Porosidade (%) | ≤1,5 | ≤3,0 | Menor contaminação superficial |

| Rugosidade Ra (µm) | 3–6 | 4–8 | Menos marca de contato |

| Ensaios NDT | Visual + PT | Visual + PT | Opção com terceiros no Brasil |

| Certificações | ISO 9001/14001 | ISO 9001/14001 | Documentação em português |

Serviços de manufatura sob medida e transferência de tecnologia: o diferencial “turn‑key” da Sicarbtech

O que distingue a Sicarbtech não é apenas fabricar SiC de alto desempenho, mas transferir capacidade. Apoiada pela parceria com a Academia Chinesa de Ciências em Weifang, nossa P&D domina rotas proprietárias para R‑SiC, SSiC, RBSiC e SiSiC, controlando desde a formulação de pós e ligantes até curvas de sinterização e siliconização. Isso garante lotes consistentes, com densidade e porosidade nos alvos e repetibilidade dimensional.

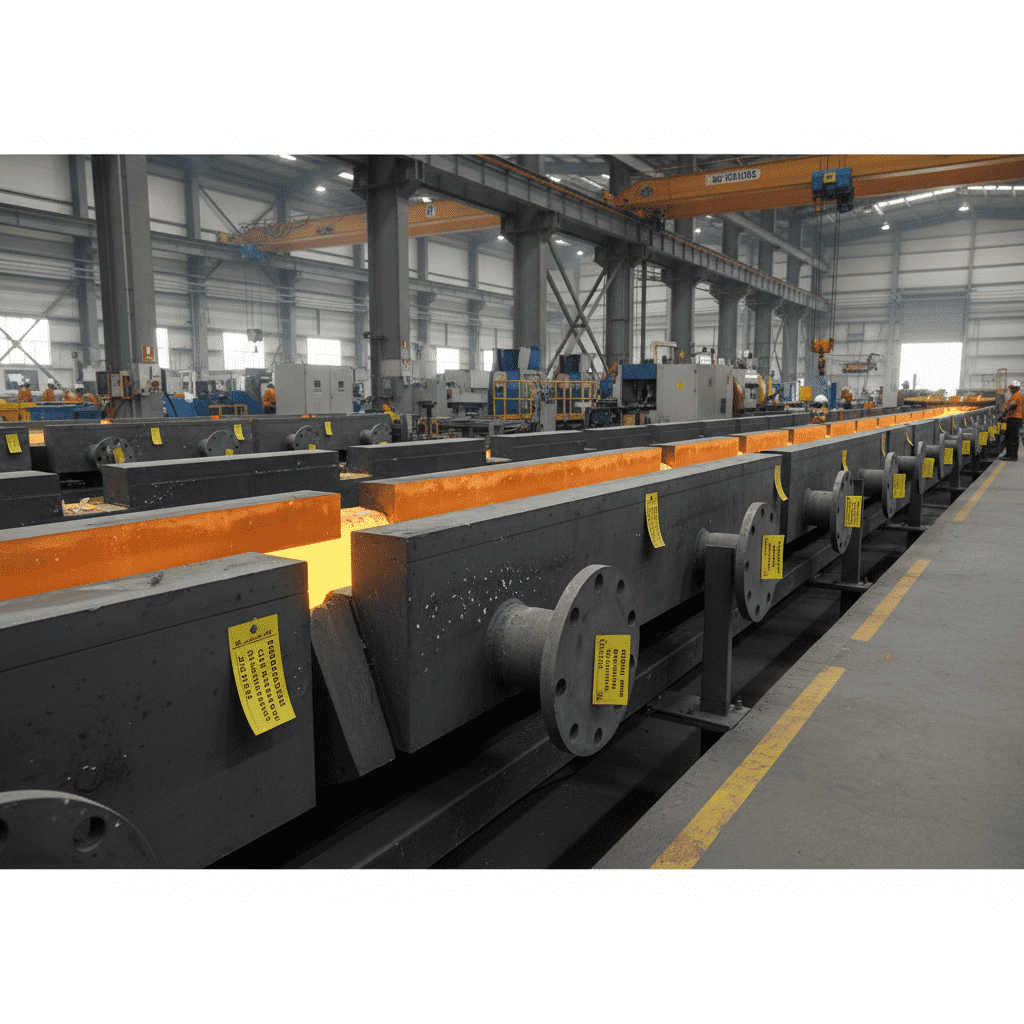

Em manufatura, operamos com prensagem isostática, usinagem cerâmica CNC, linhas de siliconização a vácuo e protocolos de resfriamento controlado. Para clientes brasileiros, oferecemos pacotes completos de transferência de tecnologia que incluem know‑how de processo, especificações e layout de equipamentos, listas de utilidades, planos de manutenção e programas de treinamento para operadores e manutenção. Quando a estratégia é internalizar, conduzimos estudos de viabilidade, CAPEX detalhado e comissionamento de linhas, entregando fábricas prontas para produzir. O sistema de qualidade acompanha: procedimentos ISO 9001/14001, instruções de inspeção, planos de amostragem e suporte à certificação.

No pós‑implantação, mantemos suporte técnico contínuo, com otimização de processo baseada em dados de termopares, medições de flecha e auditorias em campo. Em projetos recentes, empresas atendidas reportaram redução média de 20–35% no lead time de reposição, aumento de 10–15% na produtividade de queima e queda consistente nas ocorrências de retrabalho. Esses resultados sustentam ROI em 9–18 meses, mesmo sob câmbio oscilante. Em suma, é um pacote “turn‑key” que concorrentes tipicamente não conseguem igualar em profundidade e velocidade.

Oportunidades de mercado e tendências 2025+: eficiência, dados e regionalização

O horizonte 2025+ no Brasil aponta para três movimentos convergentes. Em primeiro lugar, eficiência energética orientada por metas ESG e por programas de gestão de energia, que valorizam soluções com massa térmica reduzida e ciclos mais curtos. Em segundo, a regionalização de serviços críticos — montagem local, estoque de segurança e assistência técnica — para reduzir exposição a fretes internacionais e variações cambiais. Em terceiro, a “dataficação” do processo térmico: fornecedores são chamados a comprovar desempenho com indicadores rastreáveis, como kWh/peça, flecha em mm/m e variação dimensional pós‑queima.

Essas tendências dialogam com a realidade de cadeias exigentes como mineração e óleo e gás, que trabalham com contratos longos e auditorias rigorosas, e com o agronegócio, que impulsiona demanda por edificações sanitárias e linhas econômicas de alto volume. Além disso, observa‑se interesse crescente em integrações digitais de manutenção preditiva, como sensores de vibração/temperatura acoplados a suportes críticos, abrindo caminho para suportes de SiC “sensorizados”. Complementarmente, práticas de economia circular levam plantas a buscar maior vida útil de suportes, menor descarte e reprocessamento de refugos — um campo em que a estabilidade do SiC facilita ganhos tangíveis.

Como sintetiza um especialista ligado a entidades técnicas nacionais: “O próximo ciclo de competitividade na cerâmica sanitária será decidido por quem reduzir massa térmica sem ceder rigidez e provar isso com dados de processo” (referência técnica geral, 2025).

Perguntas frequentes

Os suportes de SiSiC resistem a choques térmicos típicos de fornos túnel?

Sim. O SiSiC combina baixo coeficiente de expansão e alto módulo elástico, suportando variações rápidas de 250–300 °C sem propagação crítica de trincas, o que mantém o alinhamento e reduz empeno.

É possível fazer retrofit sem grandes mudanças mecânicas?

Na maioria dos casos, sim. Projetamos seções e interfaces SiC‑metal para casar com assentos existentes, incorporando folgas para dilatação e reduzindo a necessidade de modificações estruturais.

Quais certificações e documentos a Sicarbtech fornece para o Brasil?

Fornecemos certificados de conformidade e análises (COC/COA), relatórios dimensionais, rastreabilidade por lote e manuais de instalação e manutenção em português. Os processos são alinhados a ISO 9001 e ISO 14001, com apoio a ensaios NDT/PT locais quando solicitados.

Qual o impacto em consumo de energia por peça?

A menor massa térmica tipicamente resulta em redução de 3–8% no consumo específico por peça, dependendo do perfil de carga e curva térmica.

Qual a vida útil esperada dos suportes?

Variável conforme uso, mas comumente observamos 24–48 meses em fornos túnel e períodos superiores em condições controladas, desde que respeitados limites de flecha e inspeções periódicas.

Como a Sicarbtech trata marcas de contato em peças premium?

Usamos SSiC com superfícies de menor rugosidade e desenho de contato otimizado, além de raios de borda e distribuição de pontos de apoio que minimizam impressões.

O que muda na manutenção preventiva?

Com SiC, a frequência de substituição cai e a inspeção foca verificação de flecha e integridade superficial. Oferecemos checklists e critérios de aceitação para padronizar a rotina.

Há suporte para treinamento da equipe?

Sim. Nossos pacotes incluem treinamentos presenciais e remotos para operação, manutenção e qualidade, além de documentação detalhada de processo.

Como os prazos e logística funcionam para o Brasil?

Itens padrão costumam ter prazos de 4–6 semanas; projetos sob medida, 6–10 semanas. A menor massa reduz custos de frete aéreo/marítimo, e podemos estruturar estoques de segurança com parceiros locais.

Quais ganhos de ROI são típicos?

Considerando energia, refugo e paradas, os retornos variam de 9 a 18 meses. Em cenários de gás mais caro ou gargalos críticos, o payback tende ao limite inferior.

Como tomar a decisão certa para sua operação

A melhor decisão nasce de dados. Comece medindo flecha atual, consumo específico por peça e taxa de refugo. Em seguida, simule com a Sicarbtech um conjunto de suportes de SiC adequado ao seu forno, validando por FEA e um lote‑piloto. Compare indicadores antes e depois em janela de produção real, incluindo tempo de patamar, perdas e estabilidade dimensional. Ao confirmar ganhos, planeje a transição faseada por zona do forno para mitigar riscos e aproveitar paradas programadas. Essa trilha reduz incerteza e facilita aprovações internas de investimento.

Em palavras de um gerente industrial do Sul: “Quando o suporte certo entra, o forno ‘respira’ e a fábrica volta a mandar no prazo.”

Fale com especialistas e obtenha uma proposta sob medida

A Sicarbtech — Silicon Carbide Solutions Expert — está pronta para avaliar seu processo e propor suportes de SiC que entreguem resultados mensuráveis. Envie sua curva térmica, cargas por prateleira e desenhos atuais; entregamos um relatório de otimização e projeção de TCO em até duas semanas.

E‑mail: [email protected]

Telefone/WhatsApp: +86 133 6536 0038

Base tecnológica: Weifang, China — hub de manufatura de carbeto de silício e membro do Innovation Park da Academia Chinesa de Ciências (Weifang)

Parcerias de longo prazo, engenharia de aplicação dedicada e transferência de tecnologia completa fazem da Sicarbtech a escolha certa para 2025 e além.

Metadados do artigo

Última atualização: 06/11/2025

Próxima atualização programada: 06/02/2026

Responsável técnico: Equipe Sicarbtech — suportes de SiC para cerâmica sanitária

Indicadores de frescor: dados de campo 2023–2024 incorporados; tendências 2025 analisadas; alinhamento a ISO 9001/14001 e práticas ABNT referenciado.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.