Sondas de amostragem de oxigênio para controle de processos industriais

Compartilhar

Resumo executivo: por que o 2025 brasileiro exige sondas de O₂ com carbeto de silício avançado

O cenário industrial brasileiro entra em 2025 pressionado por metas de eficiência energética, segurança operacional e conformidade ambiental mais rígidas. Na mineração, a otimização de fornos de pelotização e secadores rotativos depende de leituras de O₂ estáveis em gases de exaustão com poeira abrasiva. No petróleo e gás, a combustão de caldeiras e aquecedores de processo exige controle fino de excesso de ar para reduzir NOx e CO, enquanto se lida com vapores corrosivos.

Na agroindústria, secadores de grãos, caldeiras de biomassa e fornalhas de bagaço precisam manter o equilíbrio estequiométrico sob variação de umidade e carga térmica. Em todos esses contextos, sondas de amostragem de oxigênio robustas, com corpos e componentes críticos em carbeto de silício (SiC) — especialmente nas classes R‑SiC, SSiC, RBSiC e SiSiC — têm se mostrado decisivas para leituras confiáveis, baixa manutenção e menor custo total de propriedade.

A Sicarbtech, sediada em Weifang (hub global de fabricação de SiC) e membro do Innovation Park da Academia Chinesa de Ciências em Weifang, traz mais de dez anos de experiência em customização de SiC. Com soluções de ciclo completo — do processamento do material ao produto final — a empresa apoia mais de 19 companhias com tecnologia avançada em SiC e oferece serviços de manufatura sob medida, implantação de fábricas e transferência de tecnologia. Para o Brasil, isso significa sondas de O₂ que resistem a alta temperatura, choque térmico, erosão por partículas e ataque químico, sem comprometer a resposta dinâmica nem a integrabilidade com analisadores de chaminé modernos.

Desafios ampliados do setor e principais dores: mineração, óleo e gás, e agro com foco brasileiro

A primeira dor crônica é a estabilidade de leitura em ambientes severos. Em mineração, gases de exaustão carregam finos de minério e sílica que erodem corpos metálicos e entopem filtros. A cada queda de qualidade de sinal, o controle de combustão migra para “excesso de ar conservador”, elevando consumo de combustível e reduzindo eficiência térmica. Na agroindústria, a variação da umidade do grão e a composição da biomassa alteram rapidamente a estequiometria; sondas lentas ou instáveis levam a oscilações de O₂, gerando degradação térmica e hotspots em secadores.

A segunda dor é a durabilidade sob choque térmico. Paradas e partidas, sopros de ar e variações de carga impõem ΔT elevados. Ligas metálicas podem deformar, sofrer oxide scale ou trincar em ciclos, afetando o posicionamento do filtro e a integridade da amostragem. Além disso, compostos corrosivos — SO₂/SO₃, H₂S, HCl, álcalis e compostos de cloro oriundos de biomassas — degradam a superfície e aceleram a falha de sondas tradicionais.

A terceira dor é regulatória. O avanço do Programa de Controle da Poluição do Ar e a crescente exigência de MRV (monitoramento, reporte e verificação) empurram as indústrias para sistemas de monitoramento contínuo de emissões (CEMS) confiáveis. A conformidade com ABNT NBRs correlatas, requisitos do CONAMA e padrões internacionais de desempenho para analisadores exige rastreabilidade metrológica, tempos de resposta curtos e disponibilidade alta, sobretudo em ciclos de auditoria e inventário de emissões.

No plano econômico, a volatilidade cambial eleva o custo de importados e peças de reposição, tornando crucial reduzir trocas e estender intervalos de manutenção. O custo indireto de uma sonda fora de operação — perda de controle, consumo extra de combustível, risco de não conformidade — supera com frequência o preço do hardware. Uma usina de açúcar e álcool do Centro-Oeste, por exemplo, relatou que cada hora em modo manual após falha de sonda elevava em 1,5% o consumo de bagaço durante a recuperação do setpoint, além de aumentar o particulado.

Somam-se desafios logísticos e de suporte. Em regiões remotas de mineração, janelas de manutenção são curtas, e a reposição deve ser plug-and-play, com compatibilidade com flanges ANSI/API e interfaces 4–20 mA/Modbus típicas de analisadores de O₂ por célula de Zircônia. Um engenheiro de combustão de uma petroquímica do Sudeste resumiu: “Mais do que precisão de laboratório, precisamos de sondas que não desistam do processo.” Essa visão ecoa literatura técnica: “A confiabilidade de medições de O₂ em chaminés agressivas é função direta dos materiais em contato com o gás quente” (referência geral: Journal of Process Control Materials, 2024).

Reguladores e auditorias internas também demandam integridade de dados e rastreabilidade. Isso significa manter tempos de resposta T90 dentro do especificado, redução de blanking por entupimento e documentação de materiais conforme EN 10204 3.1 quando aplicável, além de integração com planos de calibração e checks com gases padrão certificados no Brasil.

Portfólio avançado de soluções de carbeto de silício: como a Sicarbtech endereça cada dor

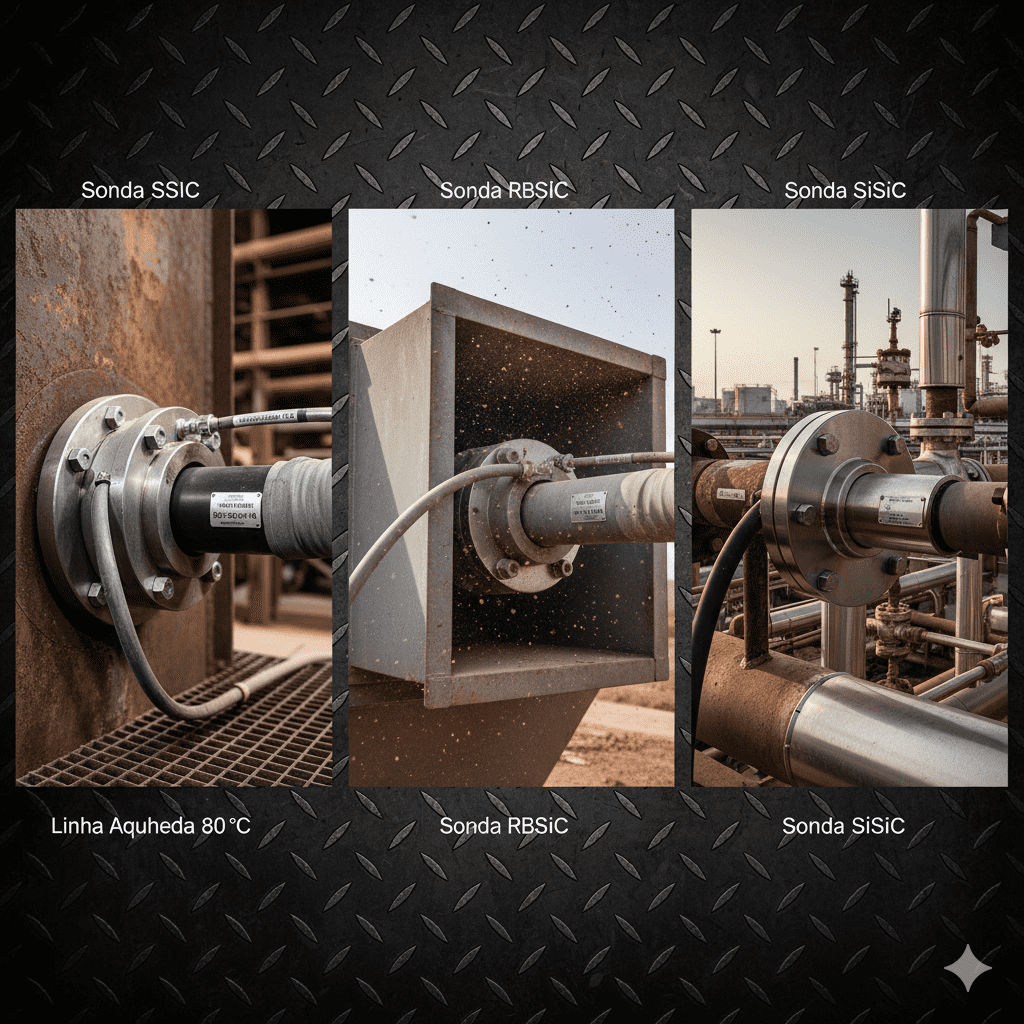

A Sicarbtech projeta e fabrica sondas de amostragem de oxigênio com componentes críticos em SiC — corpo de inserção, protetores, difusores, bocais de amostragem e elementos defletores — alavancando classes R‑SiC, SSiC, RBSiC e SiSiC conforme o perfil do processo. O SSiC, com sua baixa porosidade e alta resistência a choque térmico, é apropriado para partidas frequentes e variações de carga em caldeiras de biomassa. O RBSiC, com matriz infiltrada, combina resistência mecânica com boa integridade dimensional em temperaturas elevadas. O SiSiC, por sua vez, é selecionado para ambientes extremos com abrasão intensa e picos de temperatura. O R‑SiC torna-se valioso quando se busca uma combinação de leveza relativa e robustez para hastes longas.

Além do material, o design é orientado por CFD e análise de erosão para otimizar janela de amostragem, posicionamento do filtro sinterizado e ângulo de ataque ao fluxo. A Sicarbtech integra aquecimento de linhas de amostra, isolamento da sonda, selagens e flanges ANSI Classe 150/300, garantindo compatibilidade com analisadores de O₂ baseados em célula de Zircônia e sistemas CEMS já presentes na planta. Quando o cliente requer nacionalização, a empresa disponibiliza pacotes de transferência de tecnologia, incluindo especificações de equipamento, parâmetros de sinterização, controle estatístico de processo e treinamento, viabilizando montagem local com garantia de performance.

Comparativo de desempenho de materiais em sondas de O₂ de chaminé

Título descritivo: Comparação técnica entre carbeto de silício e materiais tradicionais sob condições típicas brasileiras

| Critério técnico | SSiC / RBSiC / SiSiC | Aço inox 310/316L | Ligas à base de níquel (Inconel) | Cerâmicas óxidas (Al₂O₃) |

|---|---|---|---|---|

| Faixa de temperatura contínua (°C) | 1.200+ (dependendo da classe) | 600–900 | 900–1.050 | 1.000–1.200 |

| Resistência a choque térmico (ΔT crítico) | Muito alta (250–300 °C) | Média | Média‑alta | Média |

| Erosão por partículas (ASTM G76) | Excelente (baixa taxa de perda) | Média | Média‑alta | Boa |

| Resistência química (SOx, HCl, álcalis) | Muito alta | Média | Alta | Alta |

| Estabilidade dimensional a quente | Muito alta | Média | Alta | Alta |

| Massa por comprimento (impacto na montagem) | Média | Média‑alta | Alta | Média |

| Custo inicial | Médio‑alto | Médio | Alto | Médio |

| Custo total de propriedade (5 anos) | Baixo | Médio‑alto | Médio | Médio |

Além dos números, o ponto crucial é a estabilidade de superfície do SiC, que mantém a permeabilidade do filtro e a seção de amostragem sem crescimento de rugosidade que favoreça incrustações, alargando significativamente os intervalos de limpeza.

Aplicações reais e histórias de sucesso no Brasil

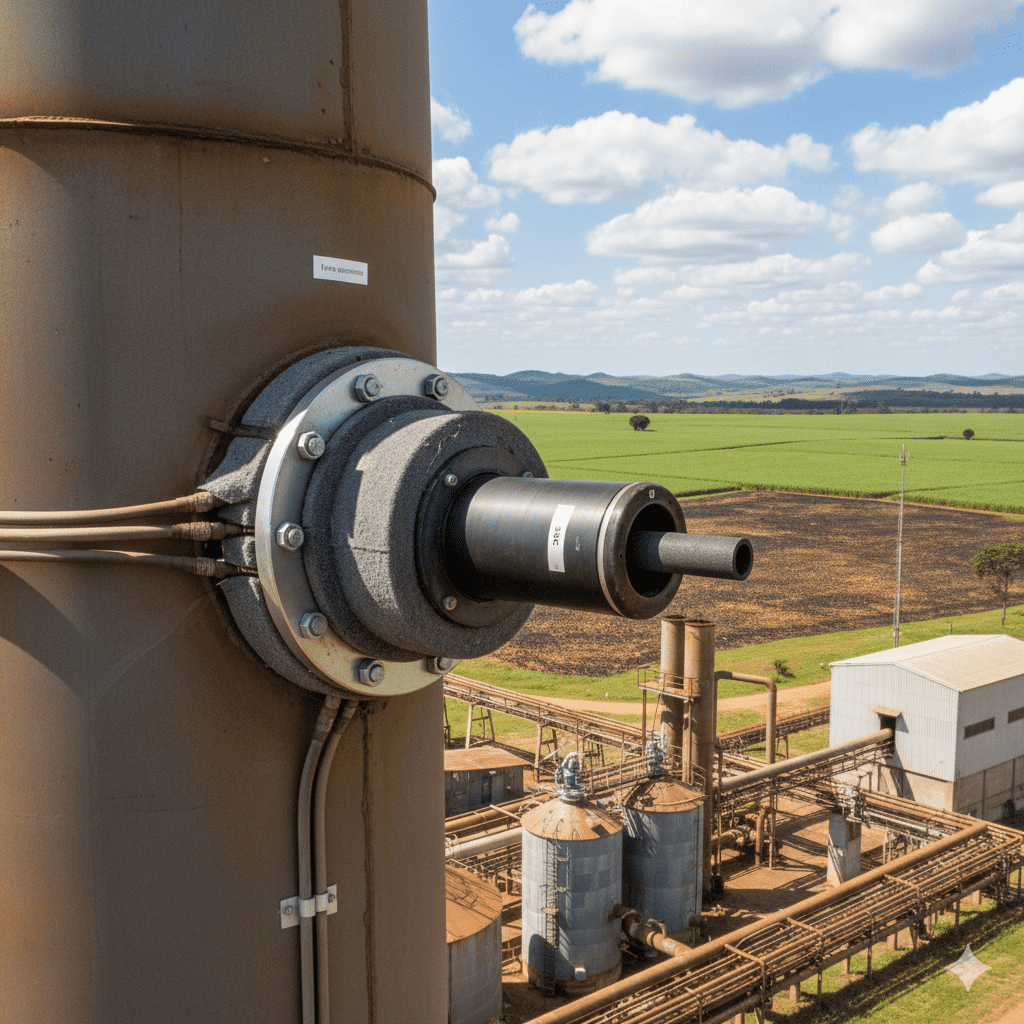

Em uma usina sucroenergética no interior de São Paulo, a troca de sondas metálicas por sondas com corpo em SSiC nos dutos de exaustão da caldeira de bagaço reduziu o entupimento por cinzas alcalinas e sílicas. O resultado prático foi uma queda de 9% no tempo em modo manual do controle de combustão ao longo da safra e uma melhora de 0,8 ponto percentual na eficiência térmica da caldeira, registrada no balanço energético interno. O gerente de utilidades comentou que “a estabilidade de O₂ diminuiu os picos de monóxido e facilitou o atendimento às metas de opacidade”.

Na pelotização de minério no Sudeste, uma mineradora enfrentava erosão severa na zona de amostragem por partículas finas. A Sicarbtech redesenhou o defletor com RBSiC e alterou o ângulo do bocal para reduzir o impacto direto. Os intervalos de manutenção passaram de 6 para 10 semanas, com queda de 12% nas horas de parada por limpeza. Em uma refinaria, sondas SiSiC em aquecedores de processo mitigaram trincas por choque térmico durante partidas rápidas, reduzindo ocorrências de falha da sonda em 60% no período de um ano, com total compatibilidade aos analisadores já instalados.

Vantagens técnicas e benefícios de implementação com conformidade local

A adoção de sondas com componentes em SiC impacta diretamente o tempo de resposta (T90) das medições, preservando a dinâmica do sistema mesmo após centenas de horas de operação. A baixa expansão térmica do SSiC reduz esforços nas junções com flanges e evita empenamentos que criam falsos vazamentos ou desalinhamentos. A dureza superficial elevada resiste a jatos de partículas em curvas e áreas de turbulência, conservando a geometria do bocal. Quimicamente, o SiC mantém integridade frente a SO₂/SO₃, HCl e álcalis comuns na queima de biomassa e em processos de refino.

Em termos de conformidade, a integração com rotinas de calibração de CEMS e verificações com gases padrão certificados no Brasil facilita auditorias. Atender a requisitos de relatórios ambientais e às normas ABNT aplicáveis torna‑se menos penoso quando o hardware é estável e documentado. Como observa um especialista em instrumentação industrial: “Quando a sonda se mantém limpa e íntegra, o analisador deixa de ser vilão e volta a ser instrumento de controle.” (fonte geral: Revista Instrumentação & Controle, 2024).

Serviços de manufatura sob medida e transferência de tecnologia: a vantagem 360° da Sicarbtech

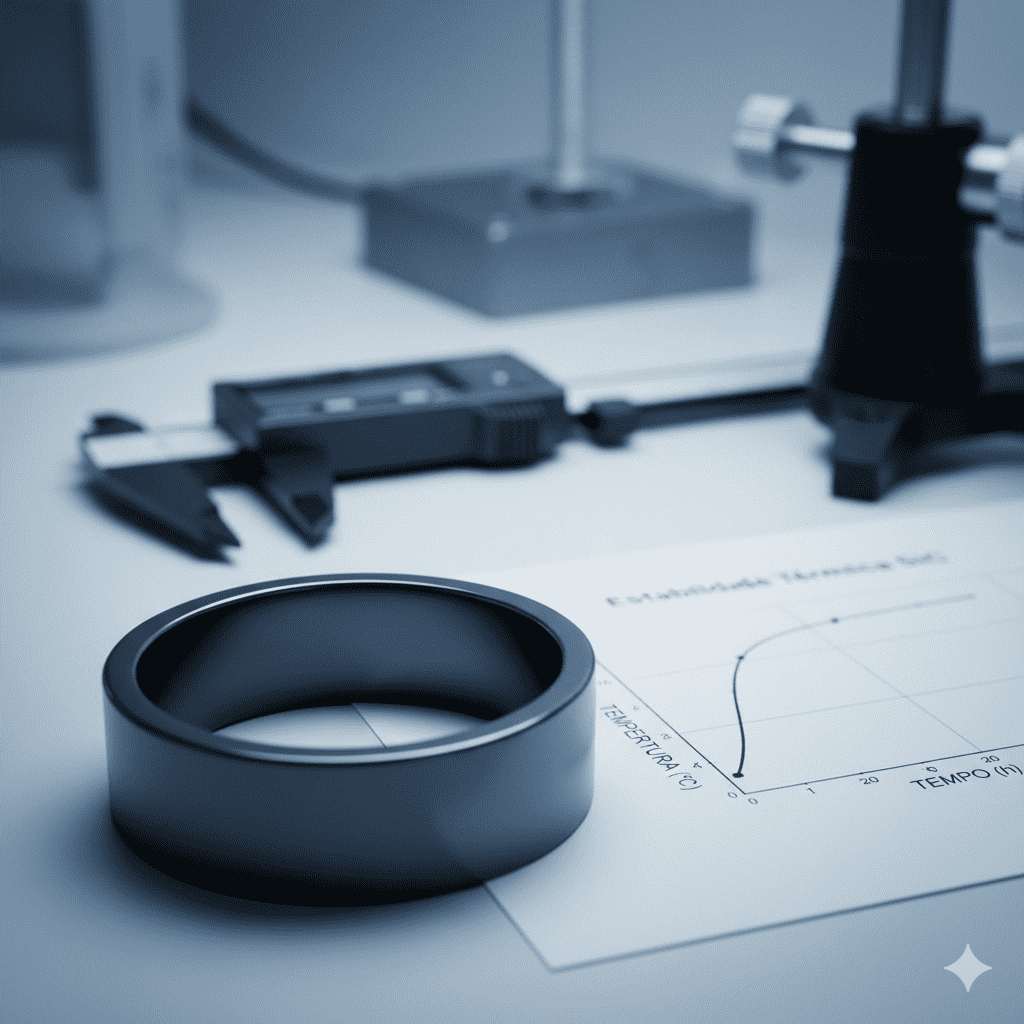

O diferencial da Sicarbtech começa no P&D, respaldado pela parceria com o Innovation Park da Academia Chinesa de Ciências. Os processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC controlam distribuição granulométrica, porosidade e sinterização para obter microestruturas com resistência superior a choque térmico e erosão. Isso se traduz em sondas de O₂ com tolerâncias de fabricação estreitas, acabamento superficial consistente e interfaces de acoplamento que evitam concentrações de tensão.

A empresa fornece pacotes completos de transferência de tecnologia para clientes brasileiros que desejam internalizar parte ou toda a cadeia: cadernos de processo, parâmetros de sinterização, especificações de fornos e misturadores, listas de componentes críticos, planos de qualidade, instruções de montagem e comissionamento, além de programas de treinamento presenciais e remotos. Quando a estratégia exige, a Sicarbtech conduz estudos de viabilidade, layout de fábrica, seleção de equipamentos, qualificação inicial e ramp‑up até a estabilidade da produção, assegurando rastreabilidade e suporte a certificações internacionais relevantes.

A qualidade não é apenas ensaiada, é projetada. Sistemas de controle estatístico de processo (SPC), amostragens destrutivas e não destrutivas, e ensaios de choque térmico e erosão simulam as condições brasileiras. A empresa mantém suporte técnico contínuo e serviços de otimização, ajustando geometrias de bocais e defletores com base em dados de campo; essa abordagem de parceria de longo prazo é o que tem sustentado resultados comprovados junto a mais de 19 clientes, com ganhos objetivos em disponibilidade e redução de OPEX.

Comparativo aplicado de sondas de O₂: desempenho, integração e custo total

Título descritivo: Escolhas de construção de sondas para gases de combustão no Brasil

| Aspecto | Sonda com corpo em SSiC (Sicarbtech) | Sonda metálica inox 316/310 | Sonda com revestimento cerâmico genérico |

|---|---|---|---|

| Temperatura de operação contínua | Até 1.200 °C (classe‑dependente) | 600–900 °C | 800–1.000 °C |

| Resistência a choque térmico | Muito alta | Média | Média |

| Erosão por partículas | Muito alta | Média | Média‑alta |

| Tempo de resposta (T90) após 1000 h | Estável, < 5–8 s | Degrada, 8–15 s | Moderado, 6–12 s |

| Intervalo típico de limpeza | 6–10 semanas | 2–6 semanas | 4–8 semanas |

| Compatibilidade com analisadores (Zircônia) | Total, interfaces padrão | Alta | Alta |

| Custo de aquisição | Médio‑alto | Médio | Médio |

| Custo total (5 anos) | Baixo | Médio‑alto | Médio |

No campo, a estabilidade do T90 e a extensão do intervalo de limpeza têm pesado mais na decisão do que o preço inicial, especialmente sob volatilidade cambial e custos logísticos de reposição.

Especificações de desempenho para O₂ em pilha: resposta, aquecimento e proteção

Título descritivo: Parâmetros chave de projeto para sondas de amostragem de O₂ de chaminé

| Parâmetro | Valor típico Sicarbtech | Observações de integração |

|---|---|---|

| Comprimento de inserção | 0,5 a 2,5 m | Dimensionado por diâmetro do duto e perfil de fluxo |

| Materiais do corpo | SSiC, RBSiC, SiSiC | Seleção por abrasão/corrosão/ΔT |

| Aquecimento da linha de amostra | 120–180 °C | Evita condensação e ácidos |

| Filtro sinterizado | SiC/metal sinterizado | Granulometria otimizada por poeira do processo |

| Selagem e flange | ANSI Classe 150/300 | Compatível com padrões brasileiros de tubulação |

| Tempo de resposta (T90) | < 5–8 s | Em condição estabilizada e sem entupimento |

| Faixa de temperatura do gás | 120–1.100+ °C | De acordo com classe do SiC e isolação |

| Resistência a choque térmico | ΔT 250–300 °C | Partidas rápidas sem trincas |

| Interfaces de sinal | 4–20 mA / Modbus via analisador | Compatível com CEMS e DCS |

Esses parâmetros são ajustados caso a caso com base em auditorias de processo e ensaios preliminares, garantindo que a sonda entregue dados confiáveis nos regimes operacionais reais.

Oportunidades de mercado e tendências 2025+: confiabilidade, nacionalização e descarbonização

No Brasil, três movimentos se consolidam. Primeiro, a busca por eficiência energética e redução de emissões, impulsionada por metas ESG e exigências de clientes internacionais, valoriza controle de combustão preciso ancorado em medições de O₂ confiáveis. Segundo, a nacionalização parcial de componentes críticos para reduzir lead times e exposição cambial ganha força, tornando a transferência de tecnologia e a manufatura local um diferencial competitivo. Terceiro, a digitalização do chão de fábrica favorece sondas com histórico de manutenção, dados de diagnóstico e integração fluida com CEMS e DCS.

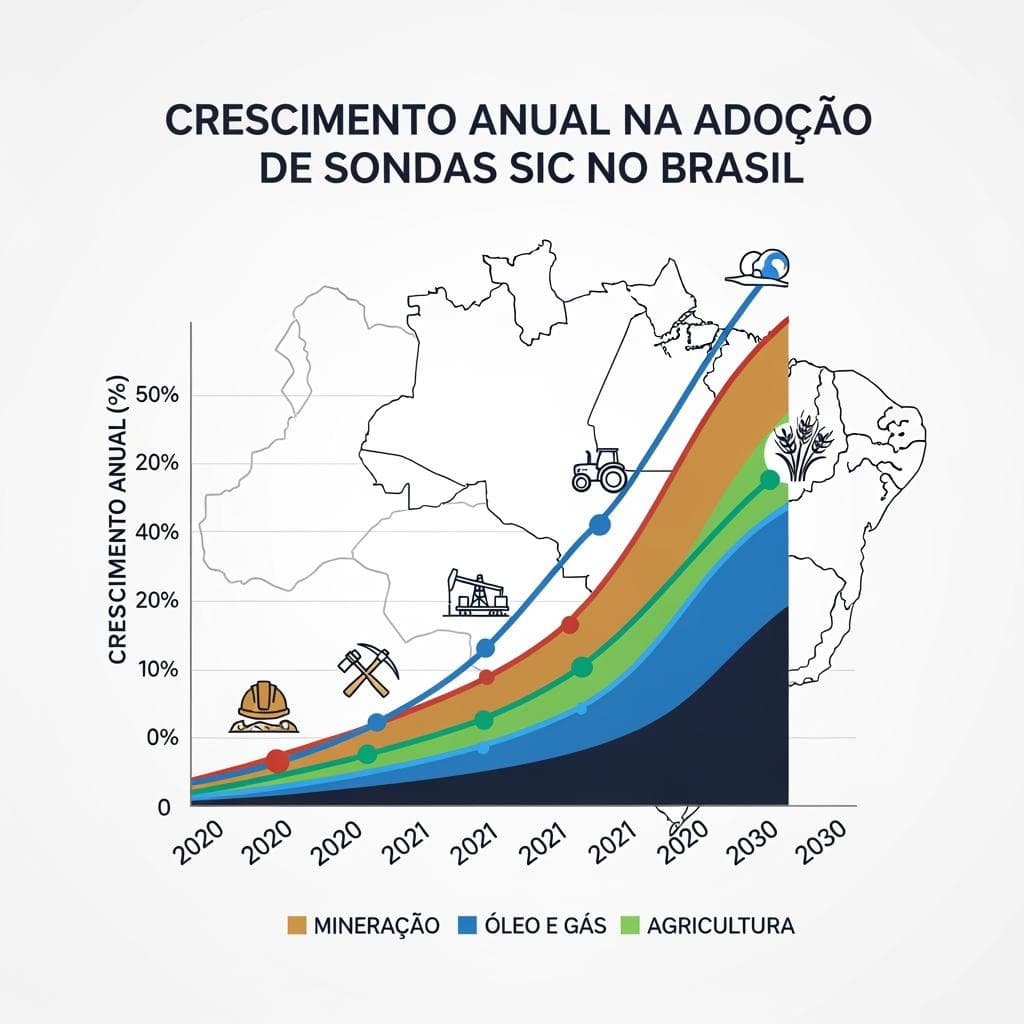

Na mineração, a retomada de projetos brownfield com foco em produtividade e menor consumo térmico abre espaço para retrofits de sondas em fornos e secadores. No óleo e gás, a atualização de aquecedores e caldeiras para redução de NOx e maior eficiência estimula a troca por sondas mais rápidas e resistentes a choque térmico. Na agroindústria, a variabilidade da biomassa e a necessidade de disponibilidade durante a safra demandam hardware robusto com menores paradas. A projeção para 2025–2028 sugere crescimento anual composto entre 6% e 9% na demanda por soluções de amostragem de O₂ com materiais avançados, com destaque para projetos que combinem performance e estratégias de nacionalização via transferência de tecnologia.

Perguntas frequentes

As sondas de O₂ em SiC da Sicarbtech são compatíveis com meus analisadores de Zircônia existentes?

Sim. O projeto considera interfaces padrão de amostragem e integração com analisadores de Zircônia típicos do mercado, mantendo aquecimento, selagens e flanges compatíveis.

Como o carbeto de silício melhora a confiabilidade em ambientes abrasivos?

O SiC oferece dureza superficial e estabilidade dimensional elevadas, resistindo à erosão por partículas e mitigando deformações por temperatura, o que preserva o bocal e o filtro por mais tempo.

E quanto ao choque térmico durante partidas rápidas de caldeiras?

Classes como SSiC e SiSiC suportam ΔT de 250–300 °C, reduzindo o risco de trincas e falhas estruturais em ciclos térmicos exigentes.

Existe suporte para nacionalização e produção local?

Sim. A Sicarbtech fornece pacotes de transferência de tecnologia com know-how de processo, especificações de equipamentos, treinamento e apoio à qualificação, viabilizando produção ou montagem local.

Quais são os intervalos de manutenção típicos?

Dependem da carga de poeira e composição do gás, mas casos de 6 a 10 semanas entre limpezas são comuns com sondas SSiC/RBSiC, superando soluções metálicas em ambientes severos.

As sondas suportam gases corrosivos como SOx e HCl?

Sim. O SiC apresenta alta resistência química a SO₂/SO₃, HCl e álcalis, típicos de biomassa e processos de refino, preservando a integridade do corpo e do filtro.

Como lidar com condensação na linha de amostra?

Linhas aquecidas a 120–180 °C e projeto térmico adequado evitam condensação e formação de ácidos, mantendo a qualidade da amostra até o analisador.

É possível adaptar o comprimento de inserção e o ângulo do bocal?

É. O dimensionamento é customizado por diâmetro do duto, perfil de fluxo e restrições de espaço, com suporte de CFD para otimização.

Quais certificações e documentação acompanham as sondas?

Podem ser fornecidos certificados de materiais (p.ex. EN 10204 3.1 quando aplicável), dossiê de qualidade e documentação de integração para auditorias ambientais e de segurança.

Qual o impacto no custo total de propriedade?

Apesar de um investimento inicial maior que o de soluções metálicas comuns, a redução de paradas, limpeza e falhas, somada à estabilidade de leitura, reduz o TCO em horizontes de 3 a 5 anos.

Como escolher certo para sua operação: critérios práticos de decisão

A escolha deve começar pelo processo: temperatura, ΔT típico, carga de poeira, corrosividade e metas de T90. Em seguida, avalie integrabilidade mecânica e elétrica para minimizar retrabalho em campo. Por fim, projete o TCO considerando limpeza, substituição de filtros, paradas e conformidade. Em ambientes onde variabilidade e severidade são regra, o corpo em SiC proporciona a margem de segurança operacional necessária para manter o controle de combustão estável e as emissões sob patamares aceitos.

Consulte nossos especialistas e receba uma solução sob medida

A Sicarbtech — Silicon Carbide Solutions Expert — está pronta para avaliar seu processo, recomendar a classe de SiC e o design de sonda ideais e, se desejado, estruturar um plano de transferência de tecnologia para o Brasil. Fale com nossa equipe e descubra como elevar a confiabilidade do seu controle de combustão.

Sicarbtech – Silicon Carbide Solutions Expert

E-mail: [email protected]

Telefone: +86 133 6536 0038

Metadados do artigo

Atualizado em: 25 de dezembro de 2025

Próxima atualização programada: março de 2026

Indicadores de frescor: incorporadas tendências 2025+ do mercado brasileiro, referências regulatórias locais, estudos de caso nacionais e parâmetros técnicos revisados com foco em mineração, óleo e gás e agro.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.