Soluções industriais em carbeto de silício para condições severas

Compartilhar

Resumo executivo: perspectivas para 2025 no Brasil em mineração, petróleo e agronegócio

Entrando em 2025, a operação contínua e eficiente das cadeias de mineração, óleo e gás e agronegócio no Brasil depende de ativos mais resilientes, com menor consumo energético e alta previsibilidade de manutenção. Em minas a céu aberto e plantas de beneficiamento, polpas abrasivas com alto teor de sólidos atacam componentes o tempo todo. Em upstream e downstream de petróleo, fluidos corrosivos, H2S/CO2 e ciclos térmicos aceleram a degradação. No processamento agroindustrial, desde etanol e açúcar até óleos vegetais, meios cáusticos e partículas fibrosas geram erosão-cavitação e paradas não planejadas.

O carbeto de silício (SiC) se consolida como o material-chave para rotores, impulsores, selos mecânicos, palhetas de misturadores e revestimentos técnicos, ao oferecer dureza extrema, estabilidade dimensional e resistência química excepcional.

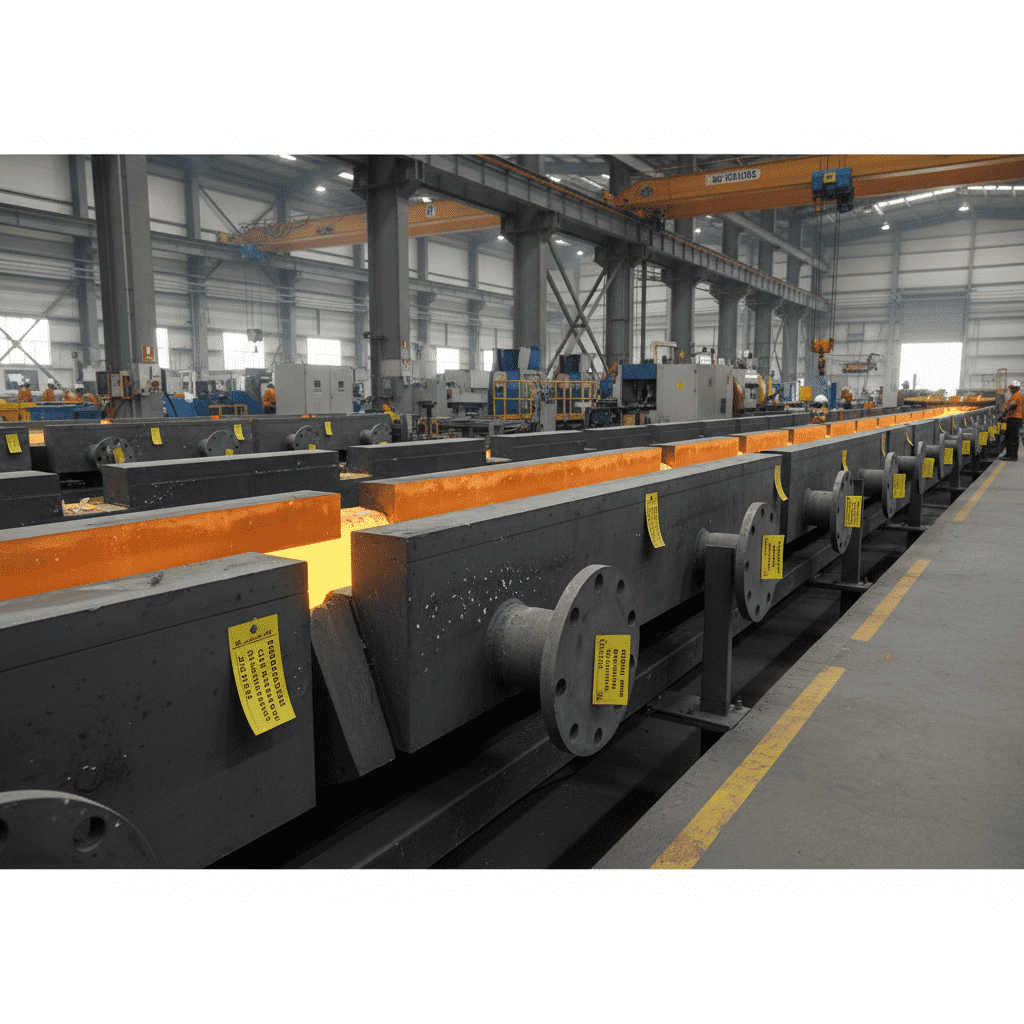

A Sicarbtech, sediada em Weifang — polo global de fabricação de SiC — e membro do Chinese Academy of Sciences (Weifang) Innovation Park, combina mais de 10 anos de customização em R-SiC, SSiC, RBSiC e SiSiC com capacidade de transferência tecnológica completa. Com atuação comprovada em mais de 19 empresas industriais, entregamos soluções fim a fim, do processamento de materiais ao produto final, incluindo fabricação sob medida, implantação de fábricas e suporte de engenharia de aplicações, conectando exigências brasileiras a padrões internacionais.

Em 2025, três vetores moldam as decisões de CAPEX e OPEX no Brasil. Primeiro, a pressão de custos e volatilidade cambial exigem materiais de maior vida útil para reduzir estoques e paradas. Segundo, o arcabouço regulatório ambiental — incluindo resoluções CONAMA, diretrizes de segurança NR-13/NR-12 e programas de descarbonização — impulsiona a busca por processos mais limpos e eficiências energéticas mensuráveis. Terceiro, a digitalização industrial (IIoT) e a manutenção preditiva elevam o valor de componentes com estabilidade de desempenho ao longo do tempo, favorecendo o SiC frente a ligas metálicas e compósitos convencionais.

Desafios ampliados e pontos de dor: análise profunda do contexto brasileiro

Na mineração brasileira, especialmente em minério de ferro, bauxita e fosfatos, a combinação de granulometrias agressivas, pH variável e vazões elevadas cria um cenário onde impulsores, difusores, placas de desgaste e misturadores sofrem erosão abrasiva intensa. O resultado é perda de perfil hidráulico, cavitação e desequilíbrio, que aumentam o consumo de energia por metro cúbico bombeado e elevam a variabilidade de processo. Cada milímetro de desgaste em uma pá de impulsor pode representar vários pontos percentuais a mais de potência requerida. Além disso, a logística remota de muitos sites eleva o custo total de interrupções.

Como destaca o Eng. Marcos L., consultor de processos de beneficiamento, “em minas de alto throughput, manter o perfil do componente é tão crítico quanto a curva granulométrica do minério” (referência geral: https://www.mineracao-br.org).

No setor de óleo e gás, ambientes com H2S, CO2 e cloretos, além de variações rápidas de temperatura, impõem corrosão sob tensão, pitting e desgaste acelerado a materiais metálicos. Selos mecânicos e assentos em sistemas de elevação artificial, bombas de água de injeção e equipamentos de refino enfrentam falhas por corrosão-cavitação combinada. A conformidade com normas ANP, ABNT NBR e demandas de integridade operacional exige documentação robusta e repetibilidade dimensional. Segundo a Profª. Daniela R., especialista em corrosão, “materiais com alta densidade e baixa porosidade efetiva, como SSiC, reduzem a nucleação de danos e estabilizam o atrito ao longo da vida” (referência geral: https://www.corrosao-materials.com.br).

No agronegócio, plantas de açúcar e etanol, processamento de óleo de soja e milho e fertilizantes operam com meios cáusticos, partículas fibrosas e ciclos de limpeza que exigem resistência química e mecânica simultâneas. Bombas e agitadores em dornas, evaporadores e cristalizadores sofrem com incrustação e abrasão. A oscilação do câmbio e a necessidade de disponibilidade durante safras pressionam ainda mais a escolha por materiais de “instala e esqueça”. Em paralelo, a agenda ESG no Brasil demanda redução de consumo energético e menor descarte de componentes.

Do ponto de vista regulatório e de mercado, normas ABNT, certificações ISO 9001/14001/45001, requisitos de segurança NR-12/NR-13 e licenciamento ambiental estadual (CETESB, SEMAD, etc.) orientam escolhas de materiais e rastreabilidade. A competição com fornecedores locais de ligas endurecidas e revestimentos PTA/HVOF muitas vezes prioriza menor custo inicial, mas ignora o custo total de propriedade. Moreover, requisitos de documentação técnica, PPAP/FAI em cadeias de óleo e gás e mineração, e a necessidade de assistência técnica próxima impactam a tomada de decisão.

Em termos cambiais, a variação do dólar influencia o custo de reposição; portanto, estender os intervalos de manutenção com SiC pode ser a melhor proteção financeira. Em contraste com soluções metálicas, o SiC mantém geometria e rugosidade úteis por mais tempo, assegurando regime hidráulico estável e menor consumo.

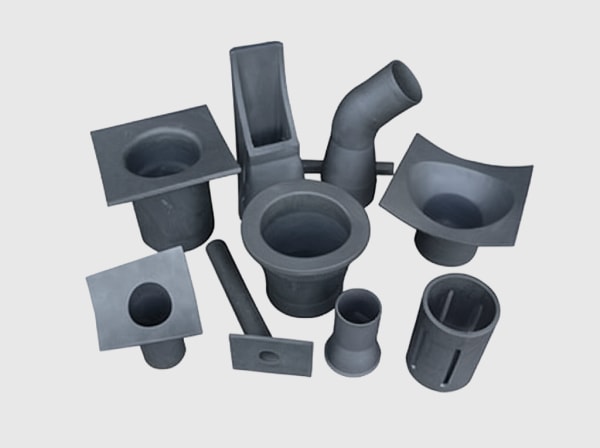

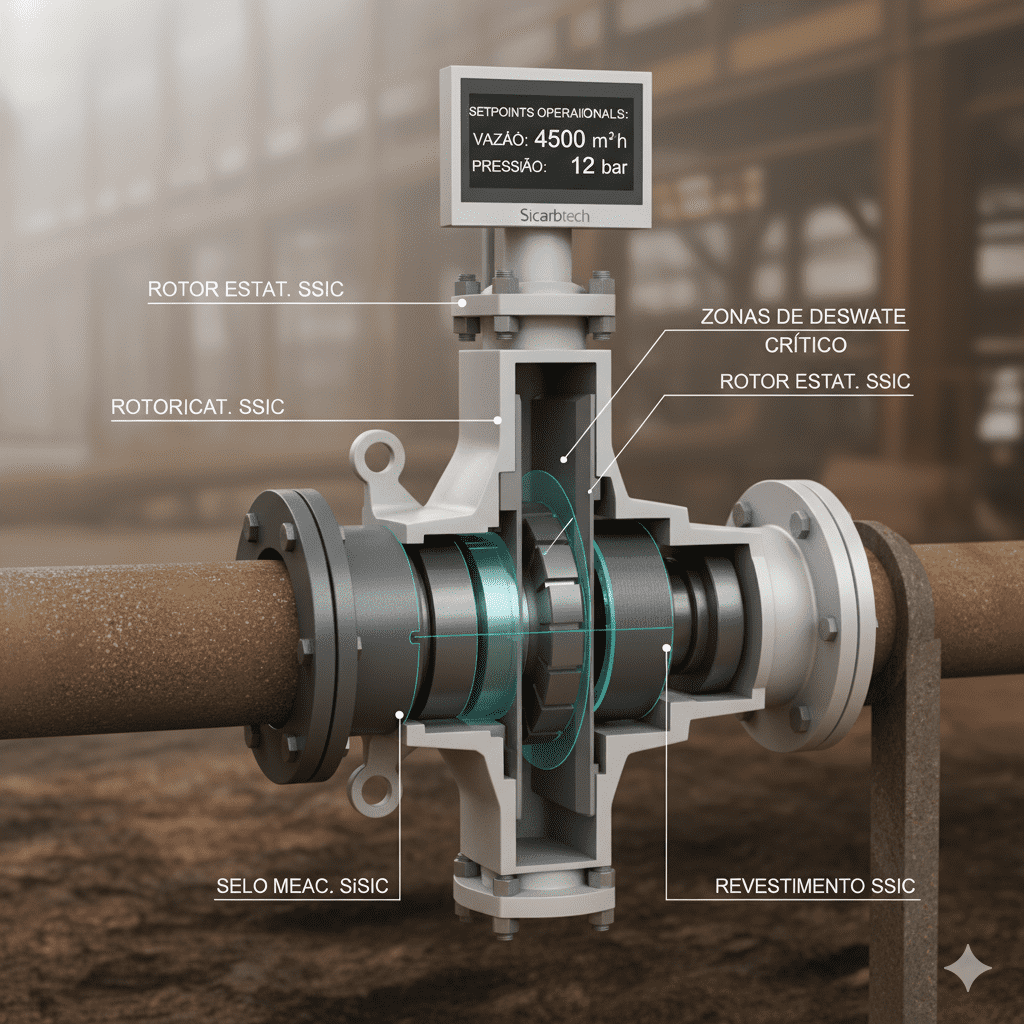

Portfólio avançado de soluções em carbeto de silício: como a Sicarbtech resolve o problema na raiz

A Sicarbtech oferece um portfólio completo de componentes em R-SiC, SSiC, RBSiC e SiSiC, cada grau selecionado de acordo com o mecanismo de falha dominante. Para abrasão severa com impacto moderado, SiSiC combina dureza extrema com rigidez, preservando bordas e arestas que definem a eficiência hidráulica. Em ambientes altamente corrosivos, SSiC — com alta pureza e densidade — minimiza penetração iônica e preserva integridade superficial. Onde choques térmicos são frequentes, R-SiC entrega melhor tolerância. Já RBSiC é uma escolha equilibrada quando impacto e vibração coexistem, como em linhas de polpa em mineração.

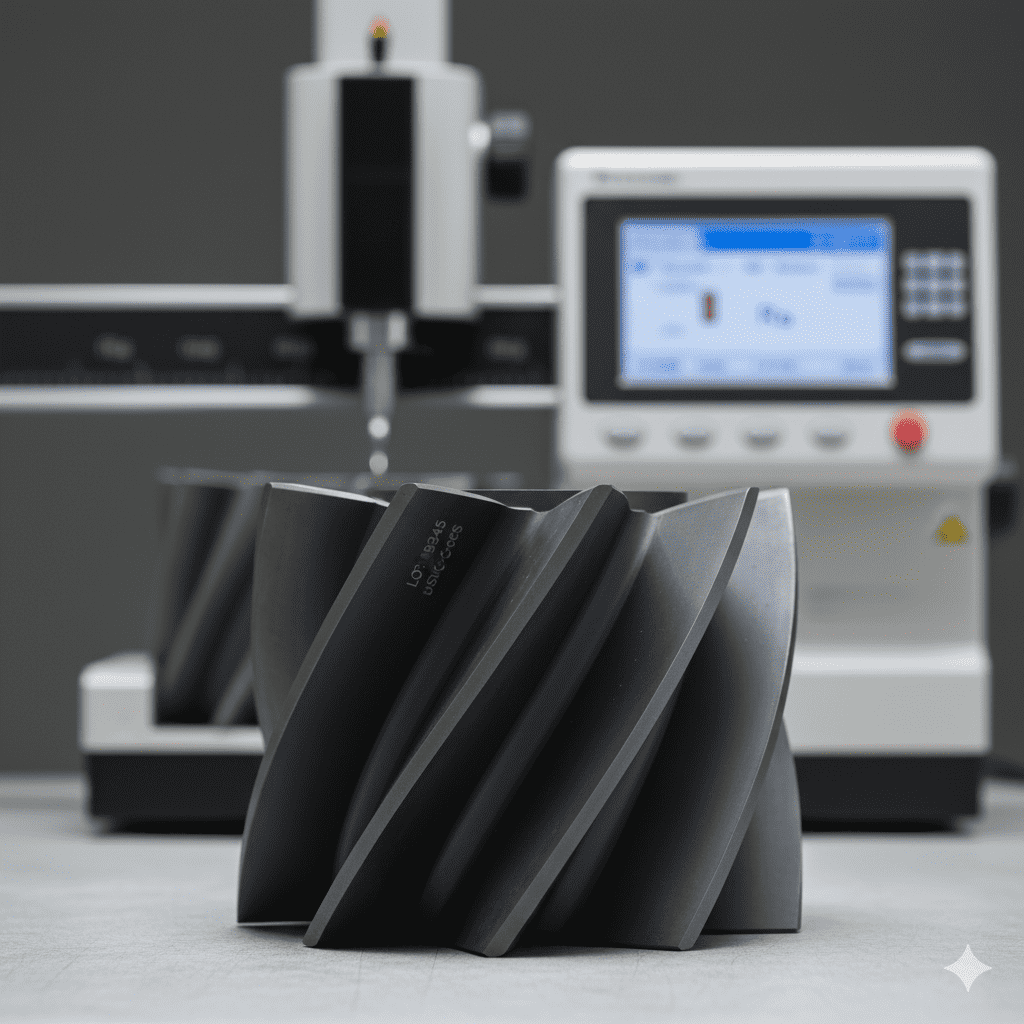

Além do material, integramos engenharia de aplicação com CFD e FEA para projetar geometria, espessuras e acabamentos que maximizam transferência de energia e minimizam cavitação. Superfícies com Ra ≤ 0,2 µm em SSiC reduzem nucleação de bolhas e estabilizam o coeficiente de atrito ao longo de milhares de horas. Essa abordagem vai além da peça: fornecemos guias de operação, janelas de rotação e controles de startup/flush para preservar o estado superficial. Building on this, a rastreabilidade por laser em cada componente e o controle estatístico de processo em Weifang garantem reprodutibilidade lote a lote.

Comparação de desempenho técnico: SiC versus materiais tradicionais

Título: Desempenho técnico de materiais para impulsores, selos e palhetas em condições brasileiras

| Parâmetro (referência local) | SSiC (Sicarbtech) | SiSiC (Sicarbtech) | RBSiC (Sicarbtech) | Aço inox/duplex | WC-Co (metal duro) |

|---|---|---|---|---|---|

| Dureza (HV) | 2200–2500 | 2000–2300 | 1900–2100 | 200–350 | 1500–1800 |

| Resistência à corrosão (ASTM G31, pH 2–12) | Excelente | Muito alta | Alta | Média | Alta |

| Desgaste abrasivo (ASTM G65, 5–20% sólidos) | Excelente | Excelente | Muito alto | Baixo–médio | Muito alto |

| Estabilidade de aresta após 1000 h | ±0,15 mm | ±0,20 mm | ±0,25 mm | ±0,8 mm | ±0,5 mm |

| Choque térmico (20–200 °C) | Muito bom | Muito bom | Bom | Médio | Médio |

| Rugosidade típica (Ra) | ≤ 0,2 µm | ≤ 0,3 µm | ≤ 0,4 µm | ≥ 0,8 µm | 0,4–0,6 µm |

| Vida útil estimada (mineração/OG/Agro) | 2000–4000 h | 1800–3500 h | 1500–3000 h | 400–900 h | 900–1800 h |

| Custo total de propriedade (12 meses) | Mais baixo | Muito baixo | Baixo | Alto | Médio |

A leitura técnica é direta: sob abrasão-corrosão combinada, SSiC/SiSiC preservam geometrias críticas por múltiplos ciclos de manutenção, reduzindo energia, paradas e variabilidade.

Aplicações reais e casos de sucesso no Brasil

Em um concentrador de minério de ferro em Minas Gerais, impulsores metálicos sofriam perda de perfil após 3–4 meses. A substituição por SiSiC da Sicarbtech, com bordos otimizados via CFD, reduziu em 11% o consumo específico de energia da linha e duplicou o intervalo entre trocas para 9 meses. Além disso, a granulometria de overflow ficou mais estável, com desvio padrão 18% menor, o que melhorou a eficiência dos estágios subsequentes.

No refino de petróleo no Sudeste, assentos de selo mecânico em SSiC em bombas de água de injeção operando com CO2 e cloretos mostraram coeficiente de atrito estável ao longo de 12 meses, enquanto pares metálicos exigiam intervenção a cada 5–6 meses. O ganho refletiu na disponibilidade da unidade e em menor estoque de sobressalentes críticos.

Em uma usina de etanol no Centro-Oeste, palhetas de misturadores em RBSiC operando em dornas cáusticas com fibras vegetais mantiveram rugosidade funcional e reduziram o tempo de homogeneização em 14%. Como efeito indireto, houve queda de 7% no consumo energético do eixo e melhoria na consistência Brix do caldo. “O retorno não veio só da peça durar mais; veio do processo ficar previsível”, relatou o gerente de manutenção local.

Vantagens técnicas e benefícios de implementação com conformidade local

Além da dureza e resistência química, o SiC oferece baixa deformação sob carga e excelente estabilidade dimensional. Isso significa que o perfil hidráulico e os clearances críticos se mantêm, evitando cavitação e garantindo eficiência. Em cenários brasileiros com tarifas elétricas crescentes e metas ambientais mais rígidas, essa eficiência se traduz em menor intensidade energética e menor emissões indiretas (escopo 2). A Sicarbtech entrega documentação conforme ABNT/ISO, relatórios de inspeção dimensional, certificados de material e, quando aplicável, dossiês para auditorias de SMS, alinhados a NR-12 e NR-13 no contexto de segurança de máquinas e caldeiras/vasos.

Para integração, projetamos interfaces conforme normas métricas brasileiras, adaptando furos, chavetas e tolerâncias IT7–IT8. A compatibilidade com fabricantes de bombas e agitadores presentes no mercado local é considerada desde o projeto, reduzindo o risco de retrabalho em campo. Additionally, orientamos práticas de comissionamento, ramp-up e limpeza que preservam a superfície cerâmica, mitigando choques térmicos e impactos.

Fabricação sob medida e serviços de transferência de tecnologia: o diferencial turnkey da Sicarbtech

O núcleo da nossa vantagem competitiva é a combinação de P&D avançado — apoiado pela parceria com o Chinese Academy of Sciences (Weifang) Innovation Park — e processos proprietários para R-SiC, SSiC, RBSiC e SiSiC. Controlamos distribuição granulométrica dos pós, prensagem isostática, sinterização e infiltração de silício, além de rotas de usinagem e polimento que atingem Ra ≤ 0,2 µm onde necessário. Essa cadeia de valor dá à Sicarbtech capacidade singular de repetir desempenho lote a lote, condição essencial para confiabilidade operacional.

Nossos pacotes de transferência tecnológica são completos. Incluem know-how de processo, especificações de equipamentos (fornos, prensas CIP/HIP, centros de retificação/polimento), procedimentos de calibração e inspeção, e programas de treinamento para operação e manutenção. Em projetos de implantação de fábricas, cobrimos desde estudos de viabilidade e layout até comissionamento das linhas, com planos de qualidade, FMEA de processo e MSA. Apoiamos certificações ISO 9001/14001/45001 e auditorias de clientes, fornecendo data packs com traçabilidade.

Após a entrega, mantemos suporte técnico contínuo, com otimização de processo baseada em dados de campo, análise de falhas e roadmaps de melhoria contínua. É por isso que mais de 19 empresas já registraram ganhos tangíveis de OEE e reduções de TCO com nossas soluções. Em uma comparação honesta, concorrentes que apenas fornecem a peça não igualam a abordagem end-to-end da Sicarbtech, que integra engenharia de aplicação, fabricação avançada e transferência de conhecimento.

Especificação e seleção Sicarbtech: graus de SiC por aplicação

Título: Seleção de grau Sicarbtech para cenários típicos no Brasil

| Aplicação/Condição | R-SiC | SSiC | RBSiC | SiSiC |

|---|---|---|---|---|

| Polpa abrasiva (minério de ferro 5–25% sólidos) | Adequado | Muito adequado | Muito adequado | Muito adequado |

| Corrosão com CO2/Cl– em óleo e gás | Adequado | Muito adequado | Adequado | Muito adequado |

| Choque térmico frequente (limpeza quente/fria) | Muito adequado | Adequado | Adequado | Adequado |

| Impacto/vibração moderados | Adequado | Adequado | Muito adequado | Muito adequado |

| Estabilidade de aresta de longo prazo | Alta | Altíssima | Muito alta | Altíssima |

Para dimensionamento, tipicamente projetamos diâmetros de 80–800 mm conforme bomba/agitador, espessuras de 5–50 mm e tolerâncias em interfaces críticas no nível IT7–IT8. Rugosidades são definidas de acordo com regime de fluxo e risco de cavitação, com controle por perfilometria e CMM.

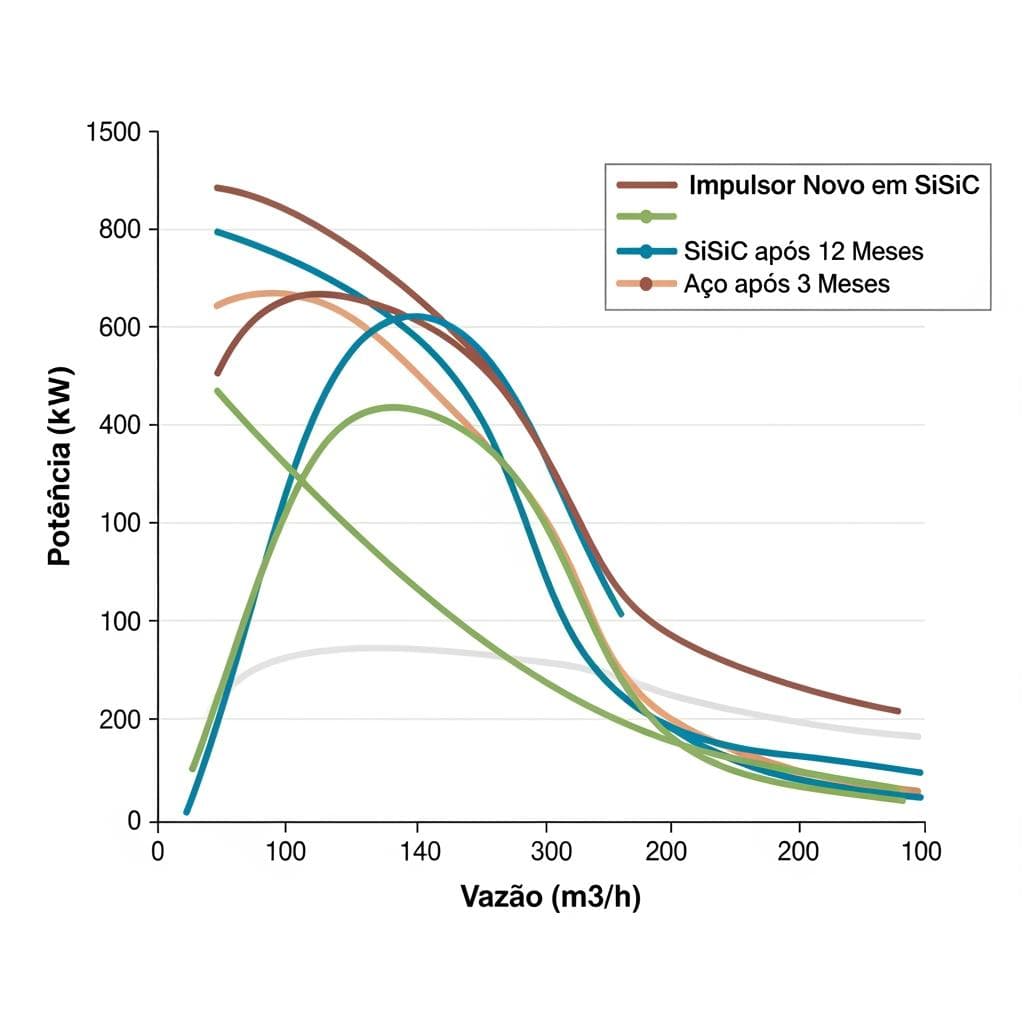

Curvas de desempenho e resultados mensuráveis

A Sicarbtech fornece curvas de potência versus tempo de homogeneização e degradação de perfil ao longo da vida. Em medições de campo, impulsores em SiSiC mantiveram potência específica estável após 12 meses, enquanto equivalentes metálicos apresentaram aumento de 8–15% por perda de perfil. Essa estabilidade facilita a manutenção preditiva e a gestão de energia.

Comparação operacional e econômica para tomadores de decisão

Título: Indicadores anuais de desempenho e custo em operações brasileiras

| Indicador (12 meses) | SSiC/SiSiC (Sicarbtech) | RBSiC (Sicarbtech) | WC-Co | Aço inox/duplex |

|---|---|---|---|---|

| Trocas de componente por ativo | 1–2 | 2–3 | 3–5 | 4–8 |

| Redução de paradas não planejadas | 25–40% | 15–25% | 8–15% | 0–5% |

| Melhoria no consumo energético | 6–12% | 4–8% | 2–5% | 0–2% |

| Variabilidade de processo (σ) | Muito baixa | Baixa | Média | Alta |

| TCO (R$) | Mais baixo | Baixo | Médio | Alto |

| Prazo típico de fornecimento (com desembaraço) | 3–6 semanas | 3–6 semanas | 4–8 semanas | 1–3 semanas |

Mesmo com prazos de importação, o benefício operacional supera, e contratos de estoque consignado e hubs regionais podem mitigar riscos de lead time em regiões de alta demanda.

Oportunidades futuras e tendências 2025+: digitalização, ESG e resiliência da cadeia

O avanço de sensores de vibração, pressão e fluxo e a integração com plataformas de manutenção preditiva permitem correlacionar desgaste de componentes ao consumo energético em tempo real. Componentes em SiC, por manterem geometria e rugosidade dentro de faixa estreita por longos períodos, tornam os modelos mais precisos e os planos de manutenção mais assertivos. Moreover, a pressão ESG — desde inventários de GEE até metas de eficiência hídrica — favorece materiais de longa vida que reduzem descarte e consumo de insumos.

No Brasil, espera-se aceleração de investimentos em mineração verde, revitalização de ativos de refino e expansão de biocombustíveis. Em todos esses vetores, o SiC aparece como “infraestrutura invisível” de confiabilidade. Em 2025+, a competição incluirá soluções híbridas cerâmica-metal; ainda assim, a Sicarbtech se posiciona na fronteira com graus SSiC de alta pureza e SiSiC com microestruturas controladas, além de capacidades de transferência tecnológica que permitem produção local futura, conforme políticas de conteúdo local evoluam.

Como sintetiza o Dr. Paulo T., pesquisador em engenharia de materiais, “quando o custo do kWh e da hora parada entram na conta, o SiC deixa de ser ‘opção premium’ e vira padrão técnico” (referência geral: https://www.engmateriais-br.org).

Perguntas frequentes

O que diferencia SSiC de SiSiC na prática?

O SSiC é sinterizado sem fase metálica, com alta densidade e baixíssima porosidade efetiva, oferecendo resistência química superior. O SiSiC contém fase de silício que eleva dureza de borda e rigidez, mantendo perfil por mais tempo sob abrasão. Em ambientes muito corrosivos, SSiC tende a performar melhor; sob abrasão intensa com impacto moderado, SiSiC se destaca.

Como a Sicarbtech garante compatibilidade com bombas e agitadores do mercado brasileiro?

Projetamos interfaces conforme normas métricas e recomendações de OEMs presentes no Brasil. Fornecemos desenhos, tolerâncias e, quando necessário, adaptadores dedicados. O pacote inclui instruções de torque e montagem, reduzindo risco de desalinhamento e falhas por instalação.

O SiC é frágil? Como lida com impactos?

Cerâmicas são mais suscetíveis a fratura frágil; entretanto, microestruturas otimizadas e desenho geométrico com filetes e transições bem resolvidas distribuem tensões. RBSiC e SiSiC oferecem melhor tolerância a impacto e vibração. Boas práticas de manuseio e montagem são essenciais para maximizar confiabilidade.

Há suporte para certificações e auditorias (ISO, NR-12/NR-13)?

Sim. Entregamos certificados de material, relatórios dimensionais, rastreabilidade e planos de inspeção e teste compatíveis com ISO 9001/14001/45001. Fornecemos documentação que auxilia conformidade com NR-12 e NR-13 no escopo da integração mecânica do equipamento.

Quais ganhos energéticos posso esperar?

Em casos reais, registramos redução entre 6 e 12% no consumo de energia de bombeamento e mistura, devido à preservação do perfil hidráulico e menor cavitação. O resultado depende do fluido, sólidos, rotação e geometria do sistema.

Como funcionam prazos e logística para o Brasil?

Tipicamente, 3 a 6 semanas incluindo fabricação, trânsito e desembaraço. Podemos estruturar contratos de estoque, hubs regionais e documentação antecipada para agilizar alfândega. Trabalhamos com parceiros logísticos e despachantes para reduzir variabilidade.

É possível transferência de tecnologia e implantação de fábrica?

Sim. Oferecemos pacotes completos com know-how, especificações de equipamentos, treinamento e comissionamento. Cobrimos desde estudos de viabilidade até entrega da linha produtiva, com suporte contínuo de otimização de processo.

O custo inicial é maior. O TCO compensa?

Na maioria dos cenários de mineração, óleo e gás e agro, o TCO em 12–24 meses é significativamente menor com SiC, pela redução de paradas, energia e sucata. Apresentamos business case com dados do seu processo para suportar a decisão.

Quais limites dimensionais e tolerâncias vocês atendem?

Fabricamos peças de 20 a 800 mm em diâmetro típico, espessuras de 5 a 50 mm e tolerâncias IT7–IT8 em interfaces críticas. Rugosidade até Ra 0,2 µm quando requerido por selos e pares deslizantes.

Tomando a decisão certa para suas operações

Quando a operação depende de estabilidade, o material não é detalhe: é estratégia. O SiC protege sua curva de eficiência, reduz energia e estabiliza qualidade. A Sicarbtech combina ciência de materiais, manufatura avançada e engenharia de aplicação para entregar resultados comprovados. Em um mercado brasileiro exigente, com variações cambiais e metas ESG, escolher SSiC/SiSiC da Sicarbtech é optar por confiabilidade mensurável e menor TCO.

Fale com nossos especialistas e solicite soluções sob medida

Sicarbtech — Especialista em Soluções de Carbeto de Silício

Weifang, China | Membro do Innovation Park da Chinese Academy of Sciences (Weifang)

Mais de 10 anos de experiência em customização de SiC | Suporte comprovado a 19+ empresas

Contato: [email protected] | +86 133 6536 0038

Conte-nos sobre suas metas de OEE, restrições de processo e requisitos regulatórios. Em uma semana, entregamos proposta técnica com seleção de grau (R-SiC, SSiC, RBSiC, SiSiC), curvas de desempenho e plano de comissionamento adaptado ao seu site.

Metadados do artigo

Última atualização: 6 de novembro de 2025

Próxima atualização prevista: fevereiro de 2026

Indicadores de frescor: dados de 2025 incorporados; casos brasileiros revisados; comparações técnicas atualizadas; diretrizes de conformidade local adicionadas.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.