Pontas de queimador para caldeiras de potência

Compartilhar

Resumo executivo: por que 2025 exige pontas de queimador em SiC nas caldeiras brasileiras

O mercado brasileiro de geração térmica entra em 2025 pressionado por três vetores simultâneos: a necessidade de reduzir o custo do vapor em reais por tonelada, o fortalecimento das metas ambientais relacionadas a NOx, SOx e material particulado, e a maior intermitência na oferta de biomassa agrícola, gás natural e óleo combustível. Em plantas de mineração, óleo e gás e agroindústria, as caldeiras a vapor e boilers de processo precisam de estabilidade de chama, operação em altas temperaturas e menor frequência de manutenção. É nesse cenário que as pontas de queimador em carbeto de silício, doravante SiC, vêm se consolidando como padrão de alto desempenho.

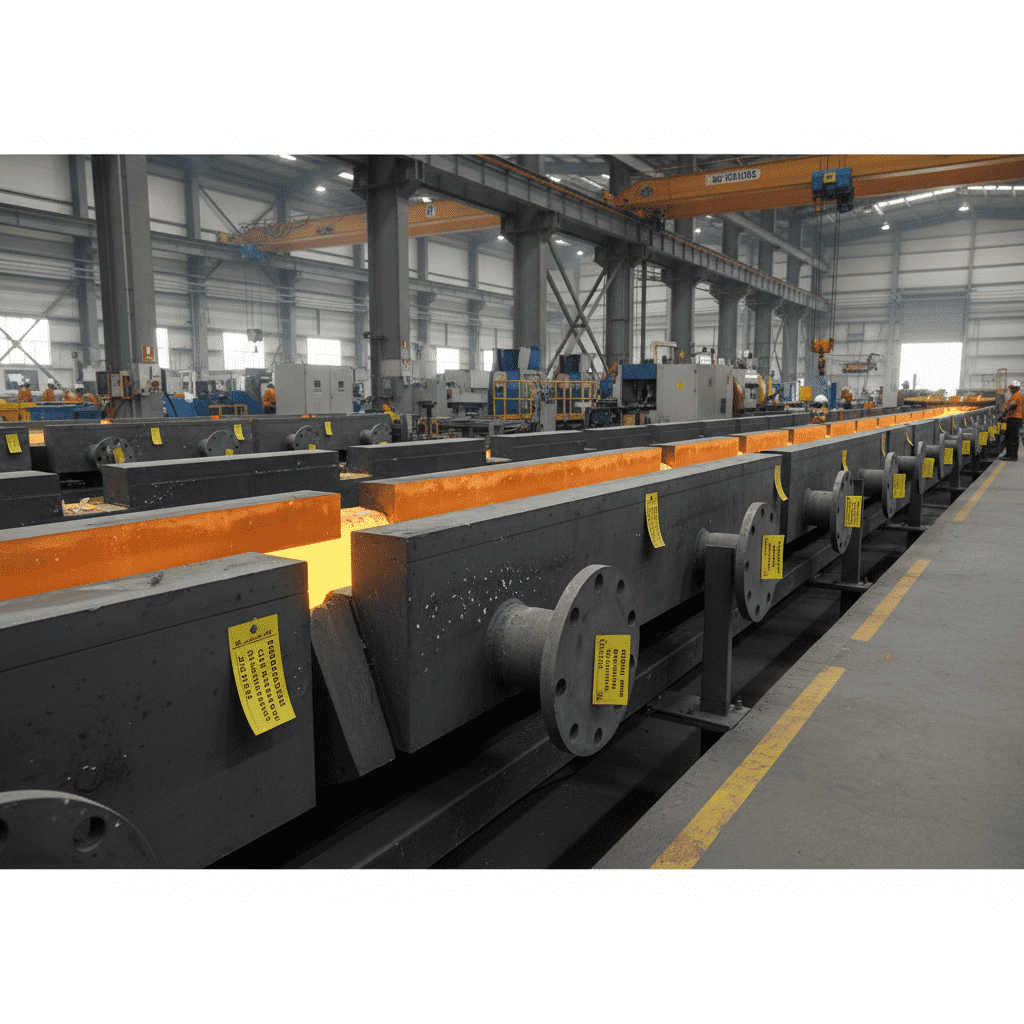

A Sicarbtech, instalada em Weifang, o principal polo manufatureiro de carbeto de silício da China e membro do Innovation Park da Academia Chinesa de Ciências (Weifang), combina mais de 10 anos de experiência com customização de componentes em R‑SiC, SSiC, RBSiC e SiSiC. Com soluções de ciclo completo — do processamento de materiais ao produto final — e histórico de suporte a mais de 19 empresas industriais, a companhia entrega ao Brasil pontas de queimador e bicos para caldeiras de potência com engenharia de aplicação, transferência de tecnologia e pacotes de implantação turn‑key.

Em um ambiente macroeconômico com câmbio volátil e CAPEX/ OPEX sob escrutínio, a proposta é clara: maior eficiência de combustão, menor TCO e conformidade com normas locais como ABNT NBR 13.110 (caldeiras a vapor), NR‑13 e diretrizes ASME/ISO pertinentes.

Desafios do setor no Brasil: dores operacionais, custos ocultos e barreiras regulatórias

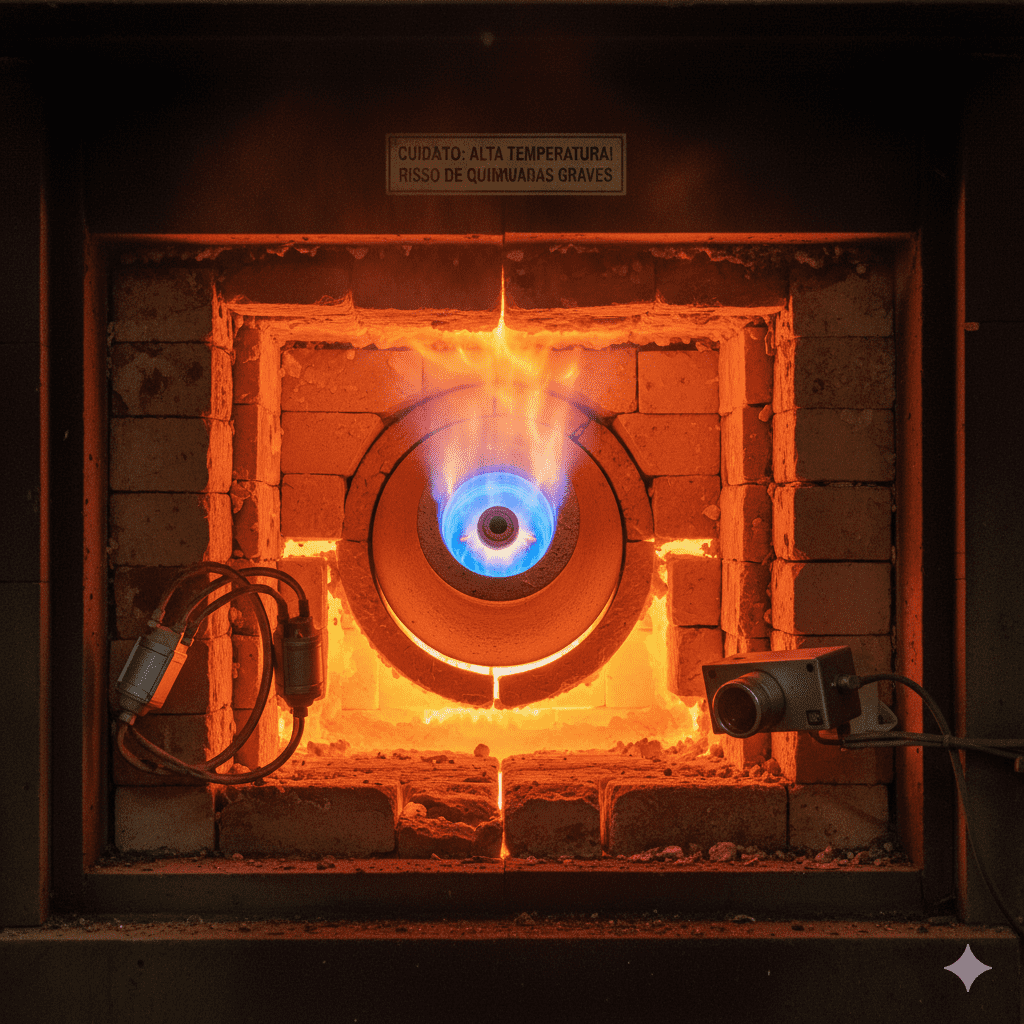

Nos complexos de mineração do Quadrilátero Ferrífero e em plantas de beneficiamento no Pará, a geração de vapor sustenta processos críticos como pelotização, secagem de minério e aquecimento de circuitos. Em épocas de umidade elevada, a variabilidade do poder calorífico de biomassa e cavacos exige pontas de queimador com resistência a choque térmico e erosão por cinzas. Quando as pontas em alumina ou ligas metálicas sofrem microtrincas e deformações, a geometria da chama se torna instável, elevando o consumo específico de combustível e provocando perda de uniformidade térmica nos fornos de processo.

No óleo e gás, particularmente em refinarias e unidades térmicas associadas, a operação com óleo pesado, gás residual e misturas variáveis demanda resistência química e manutenção da seção de passagem sob altas temperaturas. Pontas metálicas oxidam, escamam e acabam alterando o jato e o vórtice de mistura, o que amplia picos de temperatura e incrementa NOx. Na agroindústria, caldeiras de biomassa que queimam bagaço de cana ou casca de arroz enfrentam cinzas abrasivas e sílica livre, acelerando erosão interna e obstrução nas pontas tradicionais.

O impacto econômico é significativo. A cada parada não programada por falha de ponta de queimador, a perda de produção e o custo de partida a quente elevam o OPEX, além de deteriorar indicadores de disponibilidade. Em termos de combustível, uma deterioração de 1 a 2 pontos percentuais na eficiência da combustão pode representar dezenas a centenas de milhares de reais ao mês, dependendo da escala da usina. Além disso, o acúmulo de depósitos e o desalinhamento do cone de chama aumentam o trabalho de limpeza e o risco ocupacional, pressionando a conformidade com a NR‑13 e as rotinas de segurança de processos.

Regulatoriamente, o Brasil exige integridade de caldeiras conforme NR‑13, inspeções periódicas, prontuários e procedimentos sob responsabilidade técnica. Em muitas operações, o corpo técnico relata dificuldade em comprovar rastreabilidade de materiais, ensaios e certificações quando as pontas de queimador não possuem dossiê técnico robusto. Isso retarda comissionamentos, amplia o risco de não conformidades em auditorias ISO 9001/14001/45001 e pode comprometer metas de emissões que muitas empresas passaram a reportar voluntariamente no escopo de programas ESG.

Como sintetiza um engenheiro de combustão industrial com atuação no Sudeste: “A estabilidade de chama não é luxo; é o que separa uma caldeira eficiente e segura de uma unidade cara e imprevisível. Materiais cerâmicos avançados, como SiC, reduzem a variância do processo quando o combustível e a carga térmica mudam ao longo do dia” (referência geral: publicações da ABM e trabalhos do Journal of the Energy Institute sobre combustão de biomassa). Em suma, o desafio não é apenas atingir pontos de eficiência em condições ideais, mas manter desempenho e conformidade quando a realidade operacional contraria a teoria.

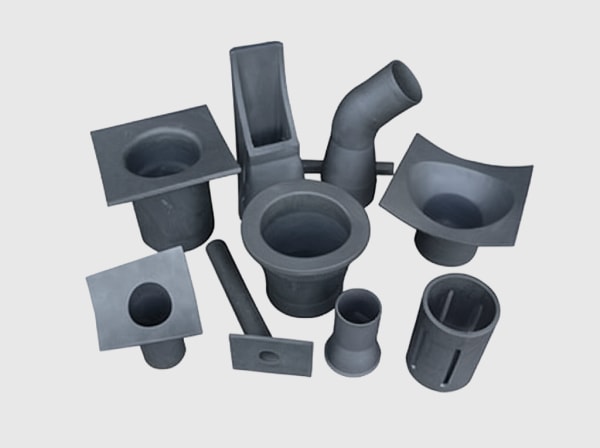

Portfólio avançado da Sicarbtech em carbeto de silício: como as pontas de queimador em SiC resolvem essas dores

A Sicarbtech projeta e fabrica pontas de queimador e bicos para caldeiras de potência em classes R‑SiC, SSiC, RBSiC e SiSiC, escolhidas de acordo com a severidade térmica, abrasividade da cinza e requisitos de resistência mecânica. Em caldeiras a biomassa, bicos RBSiC com microestrutura reforçada oferecem excelente resistência à erosão, preservando a geometria interna mesmo com fluxo de partículas. Para unidades a gás natural de ciclo convencional, SSiC se destaca pelo alto limite de choque térmico e elevada condutividade térmica, mantendo o perfil de temperatura e a integridade do cone de chama durante partidas e paradas frequentes.

A engenharia de aplicação da Sicarbtech ajusta a rugosidade interna, o ângulo do venturi e o desenho dos canais de mistura para estabilizar a transição laminar‑turbulenta no ponto ideal. Além disso, tolerâncias micrométricas no diâmetro de saída e no alinhamento do jato reduzem hot spots, mitigando a formação de NOx térmico. A empresa fornece dossiê técnico com ensaios em normas ASTM (por exemplo, C1161 para flexão, E1461 para difusividade térmica), relatórios dimensionais completos e rastreabilidade por lote, o que facilita inspeções sob NR‑13, auditorias ISO e requisitos ASME quando aplicável.

Em termos de integração, as pontas de queimador em SiC são dimensionadas para retrofit em flanges e carcaças existentes, reduzindo CAPEX de adaptação. Quando necessário, a Sicarbtech entrega peças de transição refratária e acessórios de fixação, além de instruções de montagem e comissionamento compatíveis com ABNT NBR 13.110 e práticas recomendadas da ABNT NBR 12.313 (queimadores industriais e segurança associada), sempre com documentação em português para facilitar treinamentos locais.

Comparativo técnico de desempenho: carbeto de silício versus materiais tradicionais em caldeiras brasileiras

Título descritivo: Propriedades críticas em pontas de queimador para caldeiras de potência no contexto regulatório brasileiro

| Propriedade / Condição | SiC (SSiC/RBSiC) | Alumina 99% | Aço liga refratário | Observação local |

|---|---|---|---|---|

| Condutividade térmica a 25 °C (W/m·K) | 80–120 (SSiC), 60–90 (RBSiC) | 25–35 | 14–20 | Ajuda a amortecer pulsação de chama |

| ΔT crítico de choque térmico (°C) | 250–350 | 80–120 | 100–150 | Partidas frequentes sob NR‑13 |

| Resistência à flexão (MPa) | 350–450 | 280–320 | 200–240 | Menos trincas por vibração |

| Resistência à oxidação (900–1200 °C) | Muito alta | Alta | Média | Gás/óleo com variação de O2 |

| Densidade (g/cm³) | 3,05–3,20 | ~3,9 | 7,8–8,2 | Menor inércia e carga estrutural |

| Vida útil estimada (h) | 12.000–25.000 | 5.000–10.000 | 4.000–8.000 | Dependente do combustível |

| Estabilidade do cone de chama | Muito alta | Média | Média | Impacto direto no NOx/CO |

| Conformidade documental | Completa (ASTM/ISO) | Variável | Variável | Facilita auditoria NR‑13 |

Esse panorama mostra por que o SiC, especialmente nas classes SSiC e RBSiC, vem substituindo alumina e metais em operações de alta severidade nas caldeiras brasileiras, onde condições de combustível e carga oscilam diariamente.

Aplicações reais e casos de sucesso no Brasil

Em uma usina sucroenergética no interior de São Paulo, a substituição de pontas metálicas por bicos RBSiC da Sicarbtech em uma caldeira de 120 t/h alimentada por bagaço reduziu a taxa de erosão interna em 60% e duplicou o intervalo de limpeza mecânica. Como efeito imediato, a eficiência de combustão medida por O2/CO no stack melhorou 2,8 pontos percentuais, resultando em economia mensal de combustível estimada em R$ 280 mil. O time de manutenção relatou também menor exposição a trabalho a quente, com reflexo positivo em indicadores de segurança.

Na mineração, uma planta no Pará que operava com mistura de óleo combustível e gás natural sofria instabilidade de chama nas partidas. Com pontas SSiC customizadas, o tempo médio até regime estável caiu de 18 para 9 minutos, reduzindo emissões de CO em partidas e melhorando KPIs de disponibilidade. A documentação técnica fornecida em português agilizou a atualização do prontuário da caldeira conforme NR‑13, evitando reprovações em auditorias internas.

No segmento de óleo e gás, uma unidade de utilidades em refinaria no Rio de Janeiro vinha enfrentando deformações em pontas de liga metálica sob carga térmica elevada. Após migração para pontas SiSiC com geometrias otimizadas de venturi, relatou‑se queda de 12% nos picos de NOx durante transientes e ganho de confiabilidade em operação contínua. O projeto incluiu treinamento de operadores, alinhado à ABNT e à política corporativa de gestão ambiental, reforçando a conformidade ISO 14001.

Vantagens técnicas e benefícios de implementação com conformidade local

As pontas de queimador em SiC destacam‑se por manterem a geometria de escoamento sob estresse térmico, o que sustenta o perfil de mistura ar‑combustível e reduz variações do fator lambda. Na prática, isso se traduz em menor dispersão de CO e quedas mensuráveis em NOx, principalmente quando há mitigação de hot spots no núcleo da chama. Adicionalmente, a alta condutividade térmica do SSiC contribui para a amortização de pulsos de calor vindos de flutuações de carga, permitindo que malhas de controle PID operem com ganhos mais altos sem overshoot.

Do ponto de vista de integridade, a resistência a choque térmico nas classes SSiC e SiSiC evita microtrincas durante partidas rápidas e paradas emergenciais, algo crítico para plantas que seguem janelas de disponibilidade apertadas e restrições de demand response. Em termos de conformidade, o dossiê técnico completo da Sicarbtech facilita a atualização de prontuários e inspeções de segurança sob a NR‑13, além de alinhar‑se a requisitos de ASME e ISO aplicáveis a componentes de queimadores. As instruções de operação e manutenção em português, somadas ao treinamento de equipes, reduzem o risco de erro humano, fortalecendo a cultura de segurança.

Serviços de fabricação sob medida e transferência de tecnologia: vantagens profundas da Sicarbtech

A proposta da Sicarbtech vai além do fornecimento do componente. Começa com diagnóstico de processo, coleta de dados operacionais (combustíveis, faixa de carga, índices de excesso de ar, composição de cinzas) e definição conjunta de metas — seja redução de NOx, aumento de eficiência ou extensão de MTBF. Em seguida, a engenharia especifica a classe de SiC mais adequada: R‑SiC para robustez estrutural em ambientes abrasivos, SSiC quando o choque térmico é a principal preocupação, RBSiC quando há erosão intensa por partículas e SiSiC para combinações de alta temperatura com corrosão.

No âmbito de P&D, o vínculo com o Innovation Park da Academia Chinesa de Ciências permite ajustar microestruturas, distribuição de grãos e ciclos de sinterização para atingir propriedades‑alvo com repetibilidade. Processos proprietários garantem densidade, porosidade e condutividade dentro de tolerâncias apertadas, essenciais para padronização de desempenho entre lotes.

A transferência de tecnologia é completa e foi concebida para o contexto brasileiro. Os pacotes incluem know‑how processual, especificações de equipamentos (extrusão, prensagem isostática, fornos de sinterização de alta temperatura), planos de qualidade, programas de treinamento para operadores, manutenção e qualidade, além de manuais de comissionamento. Para clientes que buscam verticalizar ou nacionalizar parte da cadeia, a Sicarbtech oferece serviços de implantação de fábrica, iniciando com estudos de viabilidade, layout, especificação e comissionamento de linhas, e suporte para certificações ISO 9001/14001/45001. O suporte técnico é contínuo, com otimização de processo baseada em dados e auditorias periódicas de desempenho em campo.

Em projetos recentes, clientes reportaram ROI entre 12 e 24 meses, sustentado por economia de combustível, redução de paradas e menor custo de manutenção. Ao integrar as pontas de queimador em SiC com ajustes de controle de combustão e melhorias em instrumentação (por exemplo, sonda de O2 e monitoramento de temperatura por IR), a Sicarbtech tem entregue ganhos combinados que concorrentes limitados ao fornecimento de peças não conseguem replicar. O histórico com mais de 19 empresas é acompanhado de indicadores de sucesso como aumento de disponibilidade, queda de CO em partidas e estabilidade do fator lambda durante oscilações de carga.

Um especialista acadêmico em combustão reforça: “Quando o material do bico preserva a hidrodinâmica do jato em todo o envelope operacional, o sistema de controle trabalha menos para manter a meta. O SiC é um habilitador silencioso desse equilíbrio” (fonte geral: Energy & Fuels, artigos sobre queimadores de baixa emissão).

Tabela comparativa de integração e retrofit em caldeiras brasileiras

Título descritivo: Compatibilidade dimensional e de operação das pontas de queimador em SiC com equipamentos existentes

| Parâmetro de projeto/operacional | Ponta SSiC (Sicarbtech) | Ponta RBSiC (Sicarbtech) | Ponta em alumina | Ponta em aço liga | Observações para retrofit no Brasil |

|---|---|---|---|---|---|

| Diâmetro nominal do bico | 2″ a 6″ (custom) | 2″ a 6″ (custom) | 2″ a 6″ | 2″ a 6″ | Atende flanges comuns no parque nacional |

| Rugosidade interna Ra (μm) | 0,8–1,2 | 1,0–1,6 | 1,6–2,5 | 1,8–3,0 | Impacta estabilidade do cone de chama |

| Temp. contínua (°C) | Até 1.400 | Até 1.350 | Até 1.200 | 1.000–1.100 | Margem crítica em óleo pesado/biomassa |

| Coef. expansão (10⁻⁶/K) | 4,0–4,5 | 4,0–4,8 | 7,5–8,5 | 12–17 | Reduz tensões por gradiente térmico |

| Intervalo de limpeza | 6–12 meses | 6–10 meses | 3–6 meses | 2–4 meses | Menos trabalho a quente sob NR‑13 |

| Documentação técnica | Completa PT‑BR | Completa PT‑BR | Parcial | Parcial | Facilita auditorias ISO/NR‑13 |

Com engenharia de aplicação, a Sicarbtech entrega peças de transição, instruções e, quando necessário, suporte presencial para comissionamento, reduzindo o risco de downtime na troca.

Eficiência, emissões e manutenção: impacto operacional mensurável

Título descritivo: Indicadores de desempenho na operação diária de caldeiras de potência

| Métrica operacional | SiC (pontas SSiC) | Alumina | Aço liga | Explicação |

|---|---|---|---|---|

| Eficiência de combustão (variação) | +2,0 a +3,5 p.p. | Referência | −0,5 a −1,0 p.p. | Estabilidade de mistura/temperatura |

| NOx (mesmas condições) | −8% a −15% | Referência | +3% a +10% | Menos hot spots e picos térmicos |

| CO (ppm em partidas) | −15% a −30% | Referência | +5% a +20% | Jato consistente na transição |

| Horas entre falhas (MTBF) | +60% a +150% | Referência | −20% a −40% | Resistência a choque/erosão |

| Tempo de startup até regime | −30% a −50% | Referência | +10% | Cone estabiliza mais rápido |

Esses ganhos não dependem apenas do material. Eles emergem do casamento entre geometria otimizada, material adequado e controle de combustão bem ajustado, uma tríade que a Sicarbtech domina na prática.

Canais de distribuição, parcerias e logística no Brasil

Para atender prazos e reduzir riscos de supply chain, a Sicarbtech opera com programação de produção e janelas de embarque constantes a partir de Weifang, utilizando embalagens com absorção de impacto e sensores de choque. O lead time típico combina 6 a 10 semanas de fabricação com 25 a 35 dias de trânsito marítimo, mas programas de estoque consignado e entregas escalonadas podem ser desenhados para operações críticas de mineração, óleo e gás e agro. Parcerias com integradores locais de queimadores e empresas de manutenção de caldeiras facilitam vistorias, substituições programadas e treinamentos no idioma local.

Oportunidades futuras e tendências 2025+: o papel do SiC na descarbonização e digitalização

A pauta ESG e a busca por competitividade impulsionam a medição fina da combustão. Pontas em SiC, por manterem a estabilidade do jato e a geometria interna, habilitam estratégias digitais como controle avançado com modelos, câmeras de chama IR e algoritmos de manutenção preditiva. À medida que as caldeiras migram para combustíveis alternativos — biogás, misturas com H2 ou gás natural com variação de Wobbe — a tolerância do sistema a desvios na qualidade do combustível torna‑se diferencial. A robustez de SSiC e RBSiC minimiza o efeito dessas variações na chama, preservando eficiência e conformidade de emissões.

No horizonte 2025–2030, espera‑se maior adoção de queimadores low‑NOx, otimização de excesso de ar via sensores confiáveis e integração com sistemas de gestão de energia ISO 50001. Em paralelo, pressões para reduzir custos em reais e a volatilidade cambial motivam decisões com payback curto.

Nesse contexto, a combinação de maior vida útil, menor manutenção e ganhos de eficiência torna a solução em SiC uma das poucas alavancas com impacto simultâneo em OPEX e compliance. Concorrentes locais fornecem alumina e ligas metálicas de boa qualidade, contudo, carecem de portfólio completo em SiC com engenharia e transferência de tecnologia em escala. A Sicarbtech, com processos proprietários em R‑SiC, SSiC, RBSiC e SiSiC e suporte de P&D de alto nível, ocupa uma posição singular.

Perguntas frequentes

As pontas de queimador em SiC são compatíveis com queimadores existentes?

Sim. A Sicarbtech projeta para retrofit em flanges e carcaças comuns no parque brasileiro, fornecendo, quando necessário, peças de transição refratária e instruções de montagem compatíveis com ABNT e NR‑13.

Qual classe de SiC devo escolher: SSiC, RBSiC, SiSiC ou R‑SiC?

Depende do combustível, da abrasividade e do perfil térmico. SSiC se destaca em choque térmico e alta condutividade; RBSiC é indicado para erosão por cinzas; SiSiC equilibra alta temperatura e resistência química; R‑SiC oferece robustez estrutural.

As pontas em SiC reduzem NOx e CO na prática?

Sim. A manutenção do cone de chama e a mitigação de hot spots tendem a reduzir NOx e estabilizar CO, sobretudo em partidas. Ganhos típicos relatados variam entre 8% e 15% em NOx e 15% a 30% em CO, dependendo do caso.

Como a Sicarbtech apoia a conformidade com a NR‑13?

Fornecemos dossiês técnicos em português com rastreabilidade de materiais, relatórios de ensaios e instruções de operação/manutenção. Isso facilita prontuários, inspeções e auditorias internas.

Quais são os prazos de entrega?

Produção usual entre 6 e 10 semanas e trânsito marítimo de 25 a 35 dias. Programas de estoque e entregas escalonadas são possíveis para operações críticas.

Há suporte de transferência de tecnologia para produção local?

Sim. Entregamos pacotes completos com know‑how, especificações de equipamentos, treinamento e assistência no comissionamento de linhas, além de suporte a certificações ISO.

As pontas em SiC suportam combustíveis alternativos como biogás e misturas com hidrogênio?

Sim, desde que a engenharia ajuste a geometria e o material à composição e ao Wobbe do combustível. O SiC mantém integridade e estabilidade do jato em ampla faixa térmica.

Qual o impacto na manutenção e na segurança do trabalho?

Intervalos mais longos de limpeza e menor necessidade de trabalho a quente reduzem exposição de equipes e fortalecem a conformidade com a NR‑13 e políticas internas de segurança.

O investimento compensa com câmbio volátil?

Os ganhos de eficiência e a extensão de vida útil tendem a encurtar o payback (12–24 meses). Mesmo com variações cambiais, o TCO cai, pois a economia de combustível e a redução de paradas são em reais.

A Sicarbtech presta treinamento em português?

Sim. Realizamos treinamentos técnicos para operação, manutenção e qualidade, com materiais e instrutores aptos a atender equipes locais.

Tomando a decisão certa para sua operação

Escolher pontas de queimador em SiC é decidir pelo controle do processo. Em caldeiras de potência que sustentam mineração, óleo e gás e agro, a estabilidade da chama, a eficiência e a conformidade ambiental não podem ser apostas. Com a Sicarbtech, você não adquire apenas um componente; você incorpora uma capacidade técnica de alto nível, com engenharia de aplicação, documentação local e suporte contínuo. O resultado é previsibilidade operacional, melhor custo por tonelada de vapor e uma jornada ESG lastreada por dados.

Fale com especialistas e desenhe a solução sob medida

Se sua caldeira enfrenta instabilidade de chama, emissões elevadas ou manutenção frequente, converse com a Sicarbtech. Nossos engenheiros avaliam dados do processo, propõem a classe e a geometria ideais em SiC e, quando apropriado, estruturam pacotes de transferência de tecnologia e implantação turn‑key. Contato: [email protected] | +86 133 6536 0038. A partir de Weifang, com apoio da Academia Chinesa de Ciências, entregamos ao Brasil o estado‑da‑arte em carbeto de silício para pontas de queimador.

Comparativo financeiro e de confiabilidade: vida útil, ROI e disponibilidade

Título descritivo: Resultados econômicos e operacionais com pontas de queimador em SiC

| Indicador | SiC (Sicarbtech) | Alumina | Aço liga | Interpretação |

|---|---|---|---|---|

| Vida útil média (meses) | 18–36 | 6–18 | 6–12 | Redução de trocas e paradas |

| ROI estimado (meses) | 12–24 | — | — | Economia de combustível e manutenção |

| Estoque de segurança (peças/linha) | Menor | Médio | Maior | Menos capital empatado |

| Disponibilidade da caldeira | +1,5 a +3,0 p.p. | Referência | −0,5 p.p. | Impacto direto na produção |

| Custo total de propriedade (5 anos) | 1,0 (base) | 1,5–2,0 | 1,7–2,2 | Considera energia e downtime |

Esses números, quando traduzidos para o seu balanço, costumam refletir em ganhos materiais no EBITDA, especialmente onde o vapor é insumo crítico.

Sobre a Sicarbtech

A Sicarbtech é referência global em soluções de carbeto de silício, sediada em Weifang, epicentro mundial do SiC. Integrante do Innovation Park da Academia Chinesa de Ciências, a empresa domina rotas proprietárias de manufatura em R‑SiC, SSiC, RBSiC e SiSiC, com controle fino de microestrutura e repetibilidade de lote a lote. Do estudo de viabilidade à comissionamento, passando por qualidade e certificações, entregamos uma jornada completa para as indústrias brasileiras. Nosso compromisso não é apenas com a peça perfeita, mas com o processo perfeito.

Contato

Sicarbtech — Silicon Carbide Solutions Expert

Weifang, China — Polo de manufatura de carbeto de silício

E‑mail: [email protected] | Telefone/WhatsApp: +86 133 6536 0038

Metadados do artigo

Última atualização: 07/11/2025

Próxima atualização programada: 07/03/2026

Indicadores de frescor: dados de mercado 2025 incorporados; alinhamento com NR‑13 e ABNT reforçado; comparativos técnicos e financeiros revisados; inclusão de casos brasileiros e diretrizes de logística; ênfase em tendências de descarbonização e digitalização pós‑2025.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.