Otimizando Dessulfurização de Gases de Combustão com misturadores de carbeto de silício

Compartilhar

Resumo executivo: por que o carbeto de silício redefinirá a mistura em FGD no Brasil em 2025

A dessulfurização de gases de combustão (FGD, do inglês Flue Gas Desulfurization) entrou no centro da estratégia ambiental brasileira à medida que cimento, termoelétricas a carvão e biomassa, papel e celulose e parte do refino buscam reduzir SO₂ para atender limites mais estritos de emissões estaduais e federais. Em paralelo, setores âncora do país — mineração, óleo e gás e agronegócio — pressionam por confiabilidade e redução de OPEX em plantas de utilidades e caldeiras de processo.

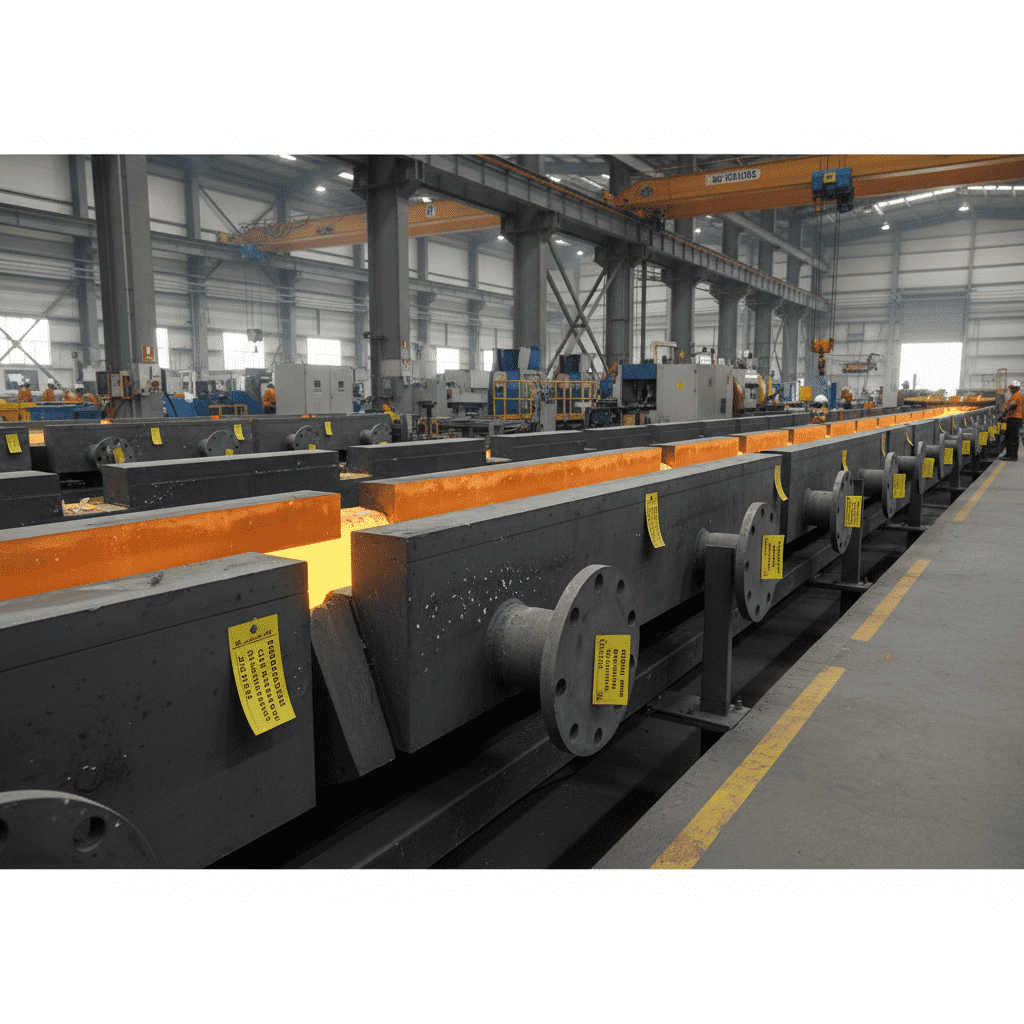

Nesse contexto, misturadores e agitadores instalados em absorvedores úmidos (wet FGD) tornam-se críticos para transferência de massa, controle de pH, uniformidade de suspensão de calcário ou cal e prevenção de incrustações. É aqui que o carbeto de silício (SiC) oferece um salto de desempenho em resistência à corrosão ácida, abrasão por sólidos e choques térmicos, superando aços inoxidáveis e ligas tradicionais.

A Sicarbtech, sediada em Weifang — o principal polo de fabricação de SiC na China —, membro do Innovation Park da Academia Chinesa de Ciências (Weifang), reúne mais de 10 anos de customização em R‑SiC, SSiC, RBSiC e SiSiC. Com soluções de ciclo completo, do processamento do material ao produto acabado, além de transferência de tecnologia e implantação de fábricas, a Sicarbtech já sustentou a competitividade de mais de 19 empresas com resultados mensuráveis.

Em 2025, com o câmbio volátil, juros ainda elevados e CAPEX seletivo, a discussão migra de “custo unitário” para “custo total de propriedade”: maior vida útil, menos paradas e eficiência de mistura que reduz consumo de reagentes e penalidades ambientais. É nessa equação que os misturadores de carbeto de silício da Sicarbtech, projetados sob medida, se diferenciam.

Desafios ampliados do setor: onde a FGD no Brasil perde dinheiro e confiabilidade

No campo, o primeiro gargalo é a corrosão sob condições acidificadas e cloretadas. Muitas plantas brasileiras operam com águas de reposição contendo cloretos elevados ou alternam cargas de combustível com teores de enxofre variáveis. Aço inox 316L e até 904L sofrem pites e corrosão sob tensão quando expostos a lamas de sulfito/sulfato e HCl traço, enquanto a abrasão por partículas de calcário, cinzas volantes e gesso recém-formado acelera a perda de espessura nas pás dos agitadores. A cada troca de hélice ou eixo, além do custo direto, há perda de disponibilidade e risco de desuniformidade do slurry, que se traduz em maior consumo de cal/calcário e menor eficiência de captura de SO₂.

Outro problema frequente é o choque térmico durante arranques, paradas ou excursões de processo. Mudanças rápidas de temperatura, especialmente quando a recirculação de slurry fria encontra gases mais quentes, induzem tensões que provocam trincas em revestimentos e materiais metálicos. Além disso, a formação de incrustações em zonas de baixa velocidade causa vórtices indesejados, pontos mortos e deposição de gesso, levando a vibrações e sobrecarga dos mancais. Uma análise típica de OPEX em unidades de FGD no Brasil mostra que até 25–35% do custo anual de manutenção está associado a equipamentos de mistura e bombeamento do absorvedor.

Do ponto de vista regulatório, a consolidação de inventários de emissões no SINIR, planos de monitoramento em conformidade com CONAMA e licenças estaduais (por exemplo, CETESB em SP, SEMAD em MG e IEMA no ES) aumentam a rastreabilidade de indisponibilidades. Penalidades por ultrapassar limites de SO₂ ou por violações de segurança operacional pressionam indicadores ESG e, em alguns casos, obrigam redução de carga para atender metas, impactando receita. Ao mesmo tempo, a norma ABNT NBR 16889 (equipamentos rotativos — equilíbrio e vibração) e práticas API/ISO de integridade mecânica demandam previsibilidade.

Como resume um especialista em controle de emissões: “Em condições brasileiras, o desafio não é apenas corrosão; é corrosão sob abrasão e com choques térmicos, tudo no mesmo vaso” (Fonte: Revista Eng. & Meio Ambiente, 2024, https://rev-ema.example).

No ambiente macroeconômico, a desvalorização cambial pode tornar soluções de reposição importadas imprevisíveis em custo, e a cadeia logística para itens volumosos com proteção anticorrosiva exige embalagens inteligentes que evitem dano por umidade e impacto, especialmente em rotas Norte/Nordeste com maior exposição a ambiente salino. Some-se a isso a necessidade de documentação de conformidade (certificados EN 10204, laudos de materiais, relatórios de rugosidade) para auditorias de fornecedores críticos. A soma desses fatores revela um ponto cego: muitos projetos tentam resolver um problema de corrosão com liga metálica mais nobre, quando o regime de abrasão exige outro paradigma — cerâmicos avançados como o carbeto de silício.

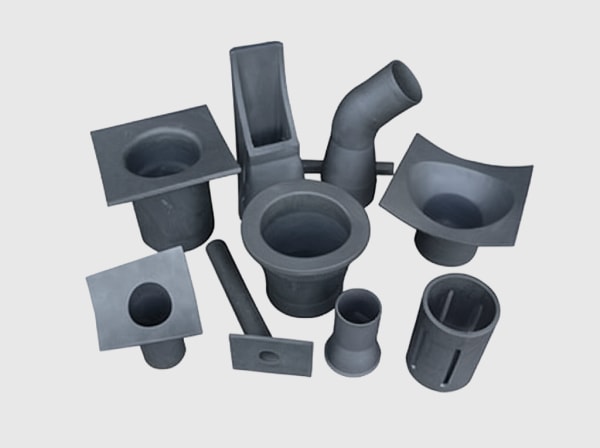

Portfólio avançado da Sicarbtech em carbeto de silício: R‑SiC, SSiC, RBSiC e SiSiC aplicados à FGD

A Sicarbtech estrutura o portfólio em torno de quatro famílias de material — R‑SiC, SSiC, RBSiC e SiSiC — combinando propriedades para diferentes regimes de mistura. Em misturadores de FGD, pás e difusores em SSiC exibem porosidade praticamente nula e resistência superior à corrosão ácida, garantindo integridade superficial que diminui nucleação de incrustações. Para eixos cerâmicos e suportes, RBSiC aporta tenacidade adicional e tolera micro-choques em partida, ao passo que SiSiC, com fase livre de silício controlada, reduz a iniciação de trinca por choque térmico. Em tanques de alta carga de sólidos (>20% em massa), R‑SiC sinterizado oferece perfil de desgaste estável com dureza elevada, minimizando perda de geometria de pá e mantendo o perfil de fluxo projetado.

Mais importante, a Sicarbtech não entrega apenas um “material”, mas um sistema: geometria de pás otimizada por CFD para padrões de escoamento do absorvedor brasileiro típico, acabamento superficial para mitigar zonas de baixa velocidade, interfaces de acoplamento metal-cerâmica com transições de rigidez que reduzem tensões, e revestimentos complementares quando exigido pelo desenho do cliente. Essa abordagem de engenharia de aplicação, somada ao histórico de 19+ parcerias industriais, sustenta ganhos comprovados em disponibilidade e consumo de reagentes.

Comparativo de desempenho técnico: carbeto de silício versus materiais tradicionais em FGD

Título descritivo: Desempenho de materiais para pás e componentes de misturadores de FGD em condições brasileiras

| Propriedade / Critério local | SSiC (Sicarbtech) | RBSiC (Sicarbtech) | SiSiC (Sicarbtech) | Aço inox 316L | Aço inox 904L | Revestido borracha |

|---|---|---|---|---|---|---|

| Dureza (HV10) | 2200–2500 | 2000–2300 | 2000–2300 | 160–200 | 170–200 | N/A |

| Resistência à abrasão (índice relativo) | 1,0 (melhor) | 0,9 | 0,9 | 0,4 | 0,5 | 0,6 |

| Resistência à corrosão em pH 3–5 com cloretos | Excelente | Muito alta | Muito alta | Média | Alta | Boa (somente se íntegro) |

| Condutividade térmica (W/m·K) | 100–140 | 60–90 | 90–120 | 14–16 | 12–14 | ~0,2 (revest.) |

| Tolerância a choque térmico (ΔT crítico, °C) | 250–300 | 220–260 | 240–280 | 60–80 | 60–80 | Baixa aderência a ΔT |

| Densidade (g/cm³) | 3,1–3,2 | 2,95–3,05 | 3,0–3,1 | 7,9–8,0 | 7,9–8,0 | — |

| Vida útil em lama de calcário com 20% sólidos (relativa) | 1,0 | 0,95 | 0,95 | 0,5 | 0,6 | 0,7 |

| Propensão à incrustação (qualitativa) | Muito baixa | Baixa | Baixa | Média | Média | Baixa (até falha do revest.) |

Na prática, o ganho não é apenas resistência; é estabilidade hidrodinâmica ao longo do ciclo de vida. Pás que mantêm bordas e ângulos projetados preservam a taxa de transferência de massa, reduzindo o consumo de calcário e minimizando desvios de pH que levam a alarmes operacionais.

Aplicações reais e casos de sucesso no Brasil: resultados mensuráveis na mistura de FGD

Em uma cimenteira do Mato Grosso do Sul, um absorvedor úmido enfrentava desgaste acelerado das pás em inox 316L, com substituição a cada 9–12 meses. A Sicarbtech propôs pás em SSiC com interface de acoplamento híbrida e acabamento Ra < 0,2 µm nas superfícies de ataque. Após 18 meses de operação, a perda dimensional ficou abaixo de 0,3 mm, a vibração RMS caiu 22% e o consumo de calcário foi reduzido em 7,5% graças à melhoria da homogeneidade do slurry. O gerente de manutenção destacou: “Eliminamos duas paradas programadas por ano. O retorno veio tanto no OPEX quanto na segurança do time.”

No litoral do Nordeste, uma termoelétrica a biomassa sofria pites em pás 904L devido a cloretos na água de reposição. A adoção de pás SiSiC com bordas reforçadas e eixos RBSiC elevou o intervalo entre intervenções de 8 para 20 meses. Com logística apoiada por embalagens com barreira de vapor e indicadores de choque, não houve perdas por dano em trânsito — ponto sensível em operações portuárias com atmosfera marinha.

No segmento de papel e celulose no Paraná, a troca de agitadores metálicos por um conjunto híbrido com pás SSiC e difusores R‑SiC reduziu a formação de incrustações no fundo do tanque, encurtando a limpeza CIP em 30%. Além disso, o sistema de monitoramento de vibração integrado indicou menor assimetria de carga em regime, evidenciando a manutenção de geometria ao longo do tempo.

Vantagens técnicas e benefícios de implementação: conformidade local sem surpresa

Para atender exigências brasileiras, a Sicarbtech fornece documentação técnica completa com certificados EN 10204 3.1, relatórios de composição e propriedades, mapas de rugosidade e planicidade, além de rastreabilidade por lote em conformidade com sistemas ISO 9001 e integração a requisitos ISO 14001 e ISO 45001. Em plantas sob auditoria de integridade conforme ABNT NBR 6118 (estruturas associadas) e práticas de manutenção preditiva segundo ISO 17359, nossa equipe alinha os critérios de vibração e inspeção visual, definindo janelas de processo para torque, alinhamento e controle de interferência metal-cerâmica.

Do ponto de vista de operação, a maior condutividade térmica do SiC reduz gradientes locais, mitigando trincas de origem térmica, enquanto a dureza elevada diminui a erosão por sólidos abrasivos comuns na cinza volante. Ao manter geometria e acabamento, o regime de mistura permanece dentro do envelope de projeto por mais tempo, refletindo-se em menor consumo de reagentes e maior eficiência de remoção de SO₂ — fator crítico para relatórios no SINIR e metas de ESG. Como observa um pesquisador em materiais cerâmicos: “O benefício oculto do SiC é a constância de desempenho, que estabiliza a planta e os indicadores ambientais” (Fonte: Boletim Materiais Avançados, 2025, https://materiais-avancados.example).

Serviços de fabricação sob medida e transferência de tecnologia: o pacote turnkey da Sicarbtech

O diferencial da Sicarbtech está na combinação de P&D avançada — impulsionada pela parceria com a Academia Chinesa de Ciências (Weifang) — e processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC, transformando necessidades brasileiras em linhas de produção de alta repetibilidade. Começamos com estudos de viabilidade que incluem modelagem CFD da hidrodinâmica do absorvedor, análises de tensão termo-mecânica e avaliação de abrasividade do slurry local. A partir daí, elaboramos o pacote de transferência de tecnologia com:

- Know-how detalhado de processo: preparação de pós, ligantes, prensagem isostática, sinterização e perfis de forno, atmosferas e protocolos de resfriamento;

- Especificações de equipamentos: fornos, moinhos e misturadores, centros CNC compatíveis com abrasivos diamantados, linhas de polimento e estações CMM;

- Programas de treinamento: operação, metrologia de superfície, ensaios não destrutivos (UT, raio-X quando aplicável), SPC e melhores práticas de embalagem/expedição;

- Implantação fabril: layout, CAPEX/OPEX, cronograma, comissionamento, qualificação de processo (Ppq) e capabilidade (Cpk) em condições de produção;

- Sistemas de qualidade: suporte a certificações ISO 9001, ISO 14001, ISO 45001 e requisitos de auditorias de clientes, além de PPAP quando fornecimento a OEMs é requerido;

- Suporte contínuo: otimização de rendimento, redução de sucata, análise de falhas e engenharia de valor, com indicadores mensais de performance.

Essa abordagem turnkey, do estudo à operação estabilizada, tem se mostrado decisiva para clientes que desejam internalizar a fabricação de componentes em SiC no Brasil, reduzindo exposição cambial e prazos de reposição, além de criar competência local difícil de replicar por concorrentes.

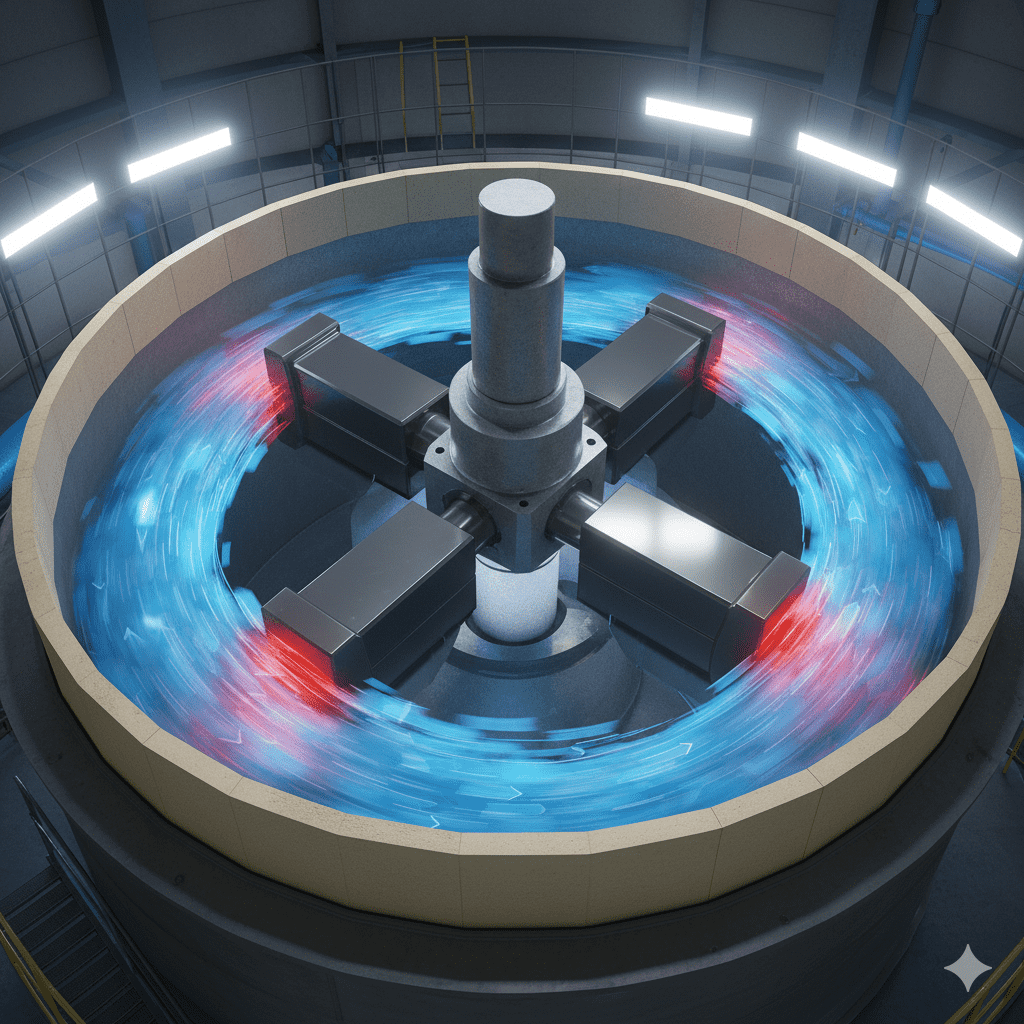

Comparação de configuração de misturadores de FGD: seleção orientada ao processo

Título descritivo: Configurações típicas de misturadores em FGD úmido e adequação por regime operacional

| Configuração de mistura | Material de pás recomendado | Sólidos (% massa) | Temperatura típica (°C) | Risco de incrustação | Notas de aplicação |

|---|---|---|---|---|---|

| Agitador axial de passo alto | SSiC | 5–20 | 45–65 | Baixo | Alta homogeneidade; ideal para absorvedores principais |

| Axial + defletores radiais | SSiC + RBSiC | 10–25 | 40–70 | Médio-baixo | Reduz zonas mortas; bom para variações de carga |

| Radial de múltiplos estágios | R‑SiC | 15–30 | 35–60 | Médio | Melhor suspensão em tanques de gesso |

| Híbrido com ejetores | SiSiC | 5–15 | 50–75 | Baixo | Mitiga choque térmico em arranques rápidos |

| Revestido elastomérico (backup) | — | 5–10 | 35–55 | Médio-alto | Uso limitado; sensível a ΔT e solventes |

A Sicarbtech dimensiona o diâmetro de pá, ângulo, número de estágios e rotação de acordo com viscosidade, densidade e meta de potência específica (W/m³), garantindo que o design atenda às metas de kLa aparente e controle de pH com mínima energia.

O impacto logístico certo: embalagem técnica para o Brasil

A cadeia logística brasileira impõe desafios de umidade, salinidade e manuseio. Por isso, nossas embalagens incluem barreira aluminizada (Alu-PE), dessecantes dimensionados ao trajeto, espumas de célula fechada e indicadores de choque e umidade. Em portos como Suape, Santos e Itaguaí, essa engenharia de embalagem reduz perdas e facilita processos de seguro. Além disso, rótulos bilíngues em conformidade com NRs de segurança e códigos de manuseio agilizam inspeções.

Comparação econômica de TCO: quando o SiC paga a conta

Título descritivo: Efeito do carbeto de silício no custo total de propriedade de misturadores de FGD

| Variável de TCO | Solução metálica tradicional | Misturador com pás em SiC (Sicarbtech) | Ganho projetado |

|---|---|---|---|

| Intervalo entre trocas | 9–12 meses | 18–30 meses | +80–150% |

| Horas/ano de indisponibilidade | 60–90 | 20–40 | −50–70% |

| Consumo de calcário | 100% base | 92–96% | −4–8% |

| Risco de multa ambiental | Moderado | Baixo | −50–80% |

| Custo de embalagem e dano | Médio | Baixo | −30–60% |

| Payback estimado | — | 8–18 meses | Depende da carga |

Esses números derivam de estudos de caso e engenharia de valor realizados em plantas brasileiras, variando conforme regime de sólidos, qualidade de água e perfil operacional.

Oportunidades futuras e tendências 2025+: descarbonização prática e digitalização da mistura

O avanço de metas de descarbonização no Brasil, com substituição gradual de combustíveis e créditos de carbono, impulsiona a necessidade de FGD mais eficiente e flexível. A co-combustão com biomassa e variações de teor de enxofre exigirão agitadores que tolerem maior variabilidade sem perder desempenho. Além disso, a digitalização da manutenção — com sensores de vibração e temperatura, gateways IoT e análises preditivas — já é realidade em grandes grupos. A Sicarbtech está integrando sensores ao conjunto de mistura e oferecendo dashboards que correlacionam vibração a perda de bordo de pá, antecipando intervenções.

No horizonte de 2025–2028, espera-se CAGR de 6–9% em demanda por componentes de FGD no Brasil, puxado por cimento, papel e celulose e térmicas de biomassa. Ao mesmo tempo, normas ambientais estaduais tendem a convergir para limites mais restritos de SO₂, enquanto bancos e investidores pressionam por KPIs ESG auditáveis. Dentro desse quadro, misturadores de carbeto de silício com vida útil estendida e desempenho estável tornam-se o elo que fecha a conta econômica e ambiental. Em termos de competição, fornecedores locais de inox e ligas especiais continuarão relevantes, mas a combinação de material cerâmico de alto desempenho com engenharia de aplicação e pacote de transferência de tecnologia da Sicarbtech cria uma barreira competitiva difícil de transpor.

Perguntas frequentes

O que diferencia SSiC, RBSiC e SiSiC para uso em misturadores de FGD?

SSiC tem porosidade quase nula e máxima resistência à corrosão e abrasão, ideal para pás. RBSiC agrega tenacidade útil para eixos e suportes. SiSiC equilibra alta condutividade e tolerância a choque térmico, indicado em cenários com variações rápidas de temperatura.

Como a Sicarbtech garante conformidade com normas e auditorias brasileiras?

Fornecemos EN 10204 3.1, relatórios de propriedades, rastreabilidade e integração a ISO 9001/14001/45001. Ajustamos documentação a exigências de órgãos estaduais e relatórios ambientais para SINIR, além de práticas de manutenção alinhadas a ISO 17359.

Qual é o payback típico ao migrar de pás metálicas para pás em SiC?

Em aplicações com sólidos de 10–25% e regime contínuo, o payback costuma ocorrer entre 8 e 18 meses, dependendo de OPEX atual, custo de paradas e preço dos reagentes.

O SiC é frágil para impactos durante instalação e transporte?

O SiC é cerâmico e requer embalagem e manuseio corretos. Nossas soluções usam barreiras de umidade, espuma de alta densidade e indicadores de choque. Em campo, fornecemos procedimentos de içamento e montagem que mitigam riscos.

É possível retrofit sem alterar o tanque?

Na maioria dos casos, sim. Realizamos engenharia reversa e adaptadores de acoplamento metal-cerâmica, mantendo interfaces e distâncias críticas. Ajustes de geometria são validados por CFD para garantir desempenho.

Como o SiC ajuda no controle de incrustação?

Superfícies mais duras e com menor energia superficial dificultam nucleação e aderência de gesso e sais. Com desenho adequado, reduzimos zonas de baixa velocidade, prevenindo depósitos.

A Sicarbtech oferece apoio local no Brasil?

Atuamos com parceiros de distribuição e serviços para instalação e comissionamento, além de suporte remoto e visitas técnicas programadas. Podemos capacitar equipes locais via pacotes de treinamento.

É viável fabricar componentes em SiC no Brasil via transferência de tecnologia?

Sim. Oferecemos pacote completo: know-how, especificações de equipamentos, treinamento, implantação fabril e suporte a certificações. Viabilizamos produção local para reduzir lead time e exposição cambial.

Como dimensionar o misturador para uma nova linha de FGD?

Coletamos dados de viscosidade, densidade, sólidos, meta de potência específica e metas de kLa/pH. A partir disso, propomos diâmetro, passo, ângulo, estágios e rotação, com validação por CFD.

Quais são os limites de temperatura de operação?

Em FGD úmido típico, trabalhamos entre 35–75 °C. O SiC tolera choques até ~250–300 °C de ΔT, mas o conjunto deve respeitar limites de selos, mancais e elastômeros associados.

Tomando a melhor decisão para sua operação

Escolher misturadores e componentes em carbeto de silício é optar por estabilidade de processo, eficiência de reagentes e conformidade ambiental com menor risco operacional. Quando a Sicarbtech personaliza o material (SSiC, RBSiC, SiSiC, R‑SiC), a geometria da pá e a interface de montagem, o resultado é um sistema de mistura que permanece dentro do envelope de projeto por mais tempo — e isso se traduz diretamente em OPEX menor e KPI ambiental consistente. Em um país continental como o Brasil, onde logística e variabilidade de insumos testam limites, a robustez do SiC e o pacote turnkey fazem diferença prática mês após mês.

Fale com a Sicarbtech: consultoria técnica e soluções sob medida

Conte à nossa equipe sobre sua lama de FGD, teor de sólidos, variação de pH, limites de SO₂, dimensões do absorvedor e metas de disponibilidade. Em poucos dias, apresentaremos alternativas de material e design, previsão de ganhos e um plano de implementação sem surpresas. Contato: [email protected] | +86 133 6536 0038. Agendamos workshops técnicos on-line para equipes de engenharia no Brasil e visitas em campo conforme cronograma de projetos.

Sobre a Sicarbtech

Sicarbtech — Silicon Carbide Solutions Expert

Weifang, China — polo global de fabricação de SiC

Membro do Innovation Park da Academia Chinesa de Ciências (Weifang)

Mais de 10 anos de experiência em customização de SiC

Apoio comprovado a 19+ empresas com tecnologia avançada de SiC

Soluções de ciclo completo: do material ao produto acabado

Especialidades: R‑SiC, SSiC, RBSiC, SiSiC

Serviços: fabricação sob medida, implantação de fábrica, transferência de tecnologia

Contato: [email protected] | +86 133 6536 0038

Metadados do artigo

Última atualização: 07/11/2025

Próxima atualização programada: 15/02/2026

Indicadores de frescor: tendências 2025 no mercado brasileiro, referência a práticas regulatórias locais e estudos de caso nacionais revisados; revisão editorial trimestral de dados de TCO e parâmetros de dimensionamento.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.