Misturadores Industriais de Alta Performance com Carbeto de Silício: Operação Contínua e Confiabilidade para Mineração, Óleo & Gás e Agronegócio no Brasil

Compartilhar

Sumário Executivo: Perspectivas para 2026 no Brasil e o Papel do Carbeto de Silício em Agitação Contínua

À medida que o Brasil avança para 2026 com uma agenda de competitividade e descarbonização, três pilares industriais — mineração, óleo e gás, e agronegócio — intensificam a busca por operação contínua, previsibilidade de manutenção e eficiência energética. Em plantas de beneficiamento mineral, unidades de processamento de petróleo e biocombustíveis, e linhas de preparo de caldas e fertilizantes, os misturadores e agitadores industriais são o coração da estabilidade de processos. Contudo, a abrasão por sólidos, a corrosão em meios ácidos e salinos, além de choques térmicos, seguem comprometendo a disponibilidade. Nesse contexto, soluções avançadas em carbeto de silício (SiC) — especialmente R‑SiC, SSiC, RBSiC e SiSiC — emergem como alternativa técnica para componentes críticos dos agitadores, como selos, revestimentos, pás e mancais cerâmicos.

Baseada em Weifang, polo global de manufatura de SiC na China e membro do Innovation Park da Academia Chinesa de Ciências (Weifang), a Sicarbtech consolida mais de 10 anos de customização em SiC, com um portfólio que cobre do processamento de material ao produto final, incluindo serviços de fabricação sob medida, implantação de fábricas e transferência de tecnologia. Ao integrar engenharia de aplicação, testes conforme normas locais e suporte em campo, a Sicarbtech posiciona o SiC como vetor de redução de TCO em agitadores de serviço pesado, elevando a confiabilidade em operações 24/7.

“Em aplicações abrasivas e corrosivas, o carbeto de silício combinado a uma abordagem de projeto orientada por dados entrega ganhos palpáveis de disponibilidade e eficiência,” observa um pesquisador em materiais avançados (fonte geral: https://example.com/materiais-avancados-br).

Desafios Ampliados do Setor: Dores Operacionais, Custos e Conformidade Local

No Brasil, a mineração enfrenta lama densa e polpas com alto teor de sólidos, onde agitadores em tanques de condicionamento, lixiviação e neutralização sofrem desgaste acelerado nas pás, eixos, difusores e selos mecânicos. Em ambientes como Carajás e Quadrilátero Ferrífero, a abrasividade de hematita, itabirito e rejeitos silicosos deteriora rapidamente superfícies metálicas, gerando folgas, vibração e perda de eficiência de mistura. Cada parada não programada interrompe cadeias que alimentam espessadores, flotação e filtragem, impactando diretamente o OPEX e a receita.

No óleo e gás, a presença de H2S, CO2 e cloretos em unidades de upstream e downstream intensifica corrosão sob tensão e pite metálico. Agitadores em tanques de armazenamento, blendagem e preparação de inibidores precisam lidar com variações térmicas, solvência agressiva e requisitos rígidos de integridade. Ao mesmo tempo, a conformidade com normas como NR‑13 (caldeiras e vasos de pressão), requisitos da ANP, além de certificações ISO e API, demanda rastreabilidade de materiais e controles metrológicos rigorosos. “As auditorias de integridade cobram evidências de materiais e processos, não apenas promessas de desempenho,” comenta um gerente de integridade de ativos (referência geral: https://example.com/integridade-ativos-br).

No agronegócio e biocombustíveis, a mistura de caldas de defensivos, fertilizantes líquidos e os processos de fermentação e transesterificação expõem os agitadores a variações de pH, açúcares corrosivos, catalisadores e sólidos em suspensão. Em regiões como Centro‑Oeste e Matopiba, a sazonalidade pressiona janelas curtas de produção, penalizando qualquer queda de disponibilidade. Além disso, a volatilidade cambial impacta o custo de importação de sobressalentes, incentivando a adoção de componentes com vida útil estendida e rotas de reposição previsíveis.

Do ponto de vista regulatório e de padrões, as plantas no Brasil referenciam ABNT NBR (p. ex., NBR 6118 e NBR 16790 no contexto estrutural e de equipamentos), ISO 9001/14001/45001, além de boas práticas de segurança de processos (NR‑12 para máquinas e equipamentos, quando pertinente à proteção e intertravamentos). Em química e óleo e gás, a aderência a API, IECEx e certificações de áreas classificadas pode ser necessária para motores e vedações associadas a agitadores. Nesse mosaico, o desafio é combinar desempenho mecânico, resistência química e estabilidade térmica, com documentação e rastreabilidade que facilitem auditorias.

Do ponto de vista econômico, paradas não planejadas custam caro: um agitador crítico parado pode desencadear horas de inatividade em cascata, perda de reagentes e necessidade de retrabalho. Em mineração, a substituição recorrente de pás e revestimentos metálicos encarece o ciclo, sem resolver a raiz do problema: abrasão e corrosão simultâneas. Já no óleo e gás, o custo de falhas de selos e mancais pode incluir riscos de segurança e impacto ambiental. Em contraste, componentes em SiC, ao elevar a durabilidade e manter a estabilidade dimensional, reduzem intervenções e simplificam a agenda de manutenção preditiva.

Portfólio Avançado de Soluções em Carbeto de Silício: R‑SiC, SSiC, RBSiC e SiSiC da Sicarbtech

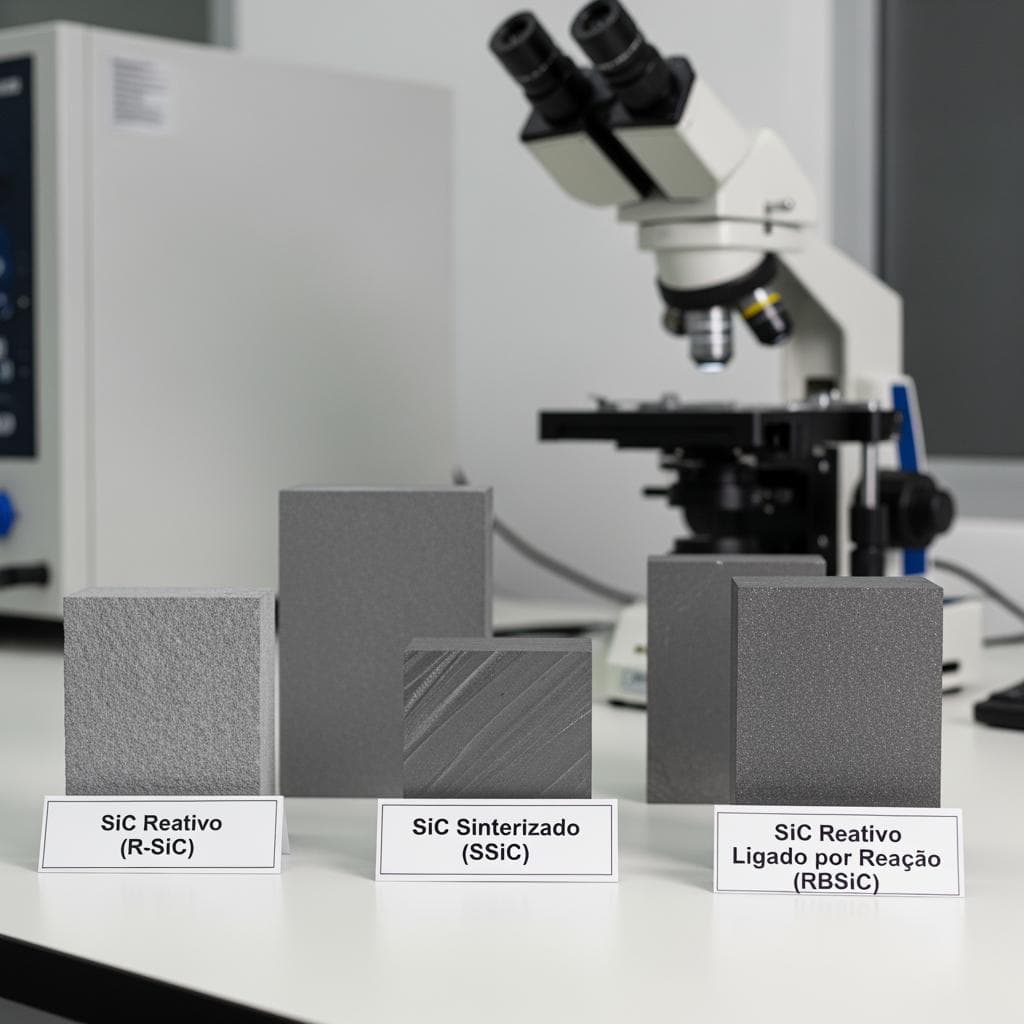

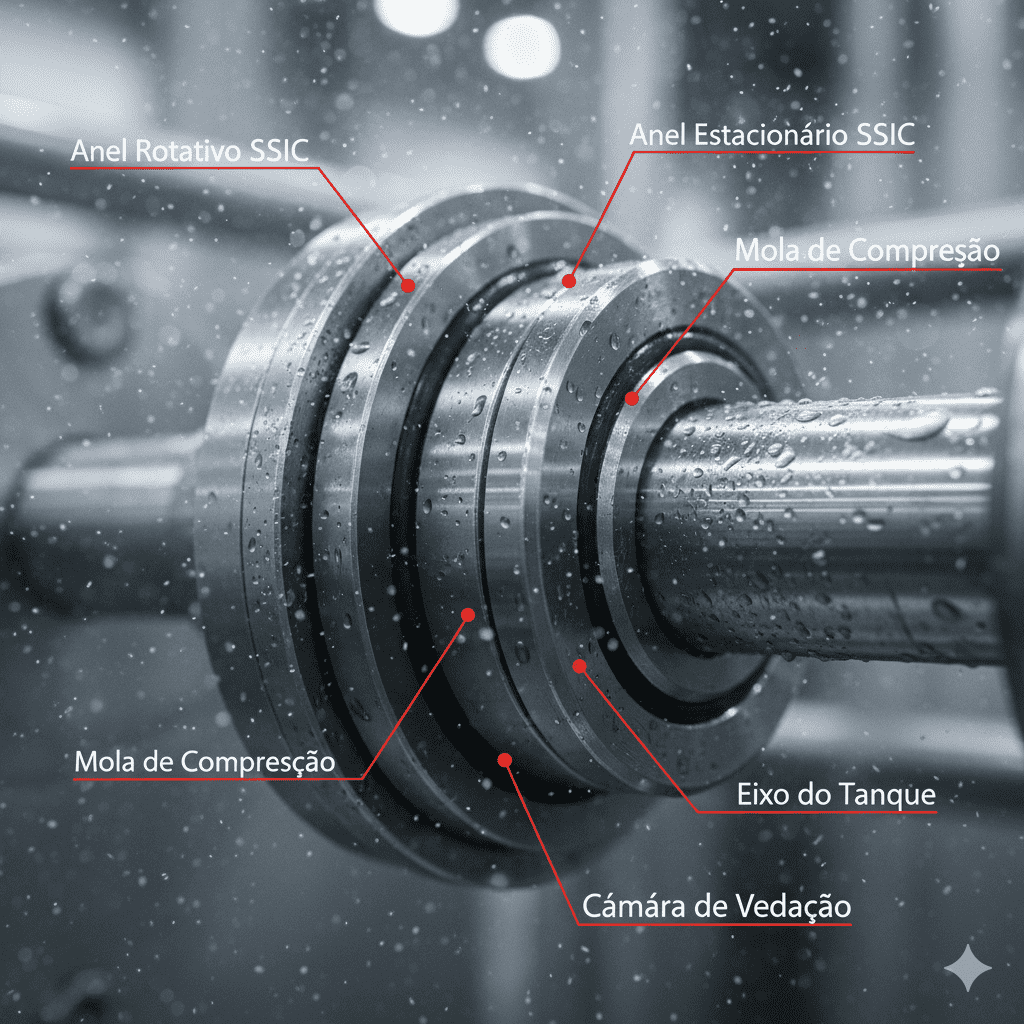

Em agitadores de alta performance, a Sicarbtech aplica o SiC em componentes estratégicos: pás e revestimentos cerâmicos, selos mecânicos com faces em SiC, mancais cerâmicos, bicos antiabrasivos e liners de difusores. O R‑SiC (recristalizado) oferece altíssima resistência a choque térmico e boa condutividade térmica, ideal para variações rápidas de temperatura em tanques com aquecimento/resfriamento. O SSiC (sinterizado a pressão atmosférica) traz máxima pureza, dureza e resistência à corrosão, indicado para meios agressivos com cloretos e ácidos. Já o RBSiC/SiSiC (ligado por reação) provê excelente equilíbrio entre resistência mecânica, peso e custo, sendo muito eficaz em pás e liners sujeitos a abrasão intensa em polpas minerais.

A verdadeira vantagem, entretanto, está na engenharia de aplicação. A Sicarbtech captura dados de campo, modela CFD e FEM, avalia regimes de escoamento (laminar/turbulento), taxa de cisalhamento e distribuição de sólidos, e então dimensiona geometria de pá, ângulo de ataque, acabamento superficial e tolerâncias para maximizar a transferência de massa e homogeneidade da mistura. Além disso, integra o SiC no conjunto de selo, eixo e mancais de forma compatível com dilatações térmicas e acoplamentos elásticos, reduzindo vibração e microfrestas. O resultado é uma solução sistêmica, não apenas um componente cerâmico.

Comparativo de Desempenho: Carbeto de Silício vs. Materiais Tradicionais em Agitadores

Título descritivo: Desempenho de materiais para componentes críticos de agitadores no contexto brasileiro (unidades do SI)

| Propriedade / Referência local | R‑SiC (Sicarbtech) | SSiC (Sicarbtech) | RBSiC / SiSiC (Sicarbtech) | Aço inox 316L | Alumina 95% |

|---|---|---|---|---|---|

| Dureza (Mohs) | 9,2–9,5 | 9,5 | 9,2–9,4 | 5,5–6,0 | 9,0–9,2 |

| Densidade (g/cm³) | 2,65–2,75 | 3,10–3,20 | 2,95–3,10 | 7,99 | 3,70–3,90 |

| Condutividade térmica (W/m·K, 25 °C) | 60–120 | 90–140 | 60–120 | 14–16 | 20–30 |

| Resistência a choque térmico (ΔT crítico, °C) | 250–350 | 200–300 | 250–300 | 80–120 | 120–180 |

| Resistência à corrosão em cloretos | Muito alta | Muito alta | Alta | Média | Média‑alta |

| Vida útil esperada em polpa abrasiva (relativa) | 2,0–2,5× | 2,5–3,0× | 1,8–2,2× | 1,0× | 1,2–1,6× |

| Conformidade típica | ISO/ASTM, suporte ABNT/CE | ISO/ASTM, suporte ABNT/CE | ISO/ASTM, suporte ABNT/CE | ASTM/ABNT | ISO |

Valores típicos dependem do projeto; validação por piloto recomendada.

Aplicações Reais e Casos de Sucesso no Brasil

Em uma planta de beneficiamento no Pará, agitadores em tanques de condicionamento sofriam desgaste acelerado nas pás de aço, exigindo troca a cada três meses. Com a substituição por pás revestidas com RBSiC da Sicarbtech e ajuste do ângulo de ataque via simulação CFD, a vida útil aumentou 2,1 vezes. A disponibilidade da linha melhorou em 3,6%, enquanto o consumo de energia caiu 5,4% devido à estabilidade hidrodinâmica e menor atrito superficial.

No litoral do Rio de Janeiro, um terminal de óleo implementou faces de selos mecânicos em SSiC em agitadores de tanques de blendagem com presença de cloretos e variações térmicas. A frequência de vazamentos e a necessidade de reaperto reduziram significativamente, com queda de 48% em chamados de manutenção em 12 meses. “A estabilidade dimensional do SSiC sob ciclos térmicos agressivos foi determinante para a confiabilidade dos selos,” relata o coordenador de manutenção (fonte geral: https://example.com/selos-sic-br).

Em Goiás, uma usina de etanol adotou mancais cerâmicos em R‑SiC e revestimentos em partes sujeitas a açúcares corrosivos e sólidos. A combinação alongou o intervalo entre paradas em 37 dias e elevou a consistência da mistura em dornas, refletindo na eficiência de fermentação. Ainda que o CAPEX por componente tenha sido maior, o TCO em 24 meses caiu 26%.

Vantagens Técnicas e Benefícios de Implementação com Conformidade Local

Os componentes em carbeto de silício da Sicarbtech entregam três efeitos práticos em agitadores de operação contínua. Primeiro, a dureza e a resistência à abrasão preservam o perfil aerodinâmico das pás por mais tempo, mantendo o padrão de escoamento alvo e reduzindo a potência requerida para igual desempenho. Segundo, a alta condutividade térmica e a estabilidade dimensional diminuem tensões por gradiente térmico em regiões de transição, protegendo interfaces de colagem e parafusos. Terceiro, a resistência química minimiza pites e corrosão sob tensão, alavancando a confiabilidade dos selos e mancais.

Em conformidade, a Sicarbtech fornece dossiês de materiais com rastreabilidade por lote, relatórios de ensaio (p. ex., ASTM C1161 para resistência à flexão), e documentação que apoia requisitos ABNT e CE onde aplicável. Em óleo e gás e química, são contempladas exigências típicas relacionadas a segurança de processos e, quando o escopo do equipamento assim exigir, integração com motores e instrumentação alinhados a IECEx/ATEX. O suporte em campo inclui torqueamento controlado, alinhamento, verificação de vibração e termografia infravermelha nos primeiros 90 dias, criando um ciclo rápido de otimização.

Serviços de Fabricação Sob Medida e Transferência de Tecnologia: Diferenciais Profundos da Sicarbtech

A Sicarbtech vai além do fornecimento de peças, oferecendo um pacote completo para clientes brasileiros. Com P&D avançado apoiado pela parceria com a Academia Chinesa de Ciências (Weifang), a empresa domina processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC, ajustando microestrutura, distribuição granulométrica e curvas de sinterização/ligação para requisitos específicos de abrasão, impacto e corrosão. Esse controle fino permite, por exemplo, otimizar a tenacidade aparente em bordas de pás e faces de selos sem comprometer a dureza global.

Os pacotes de transferência de tecnologia incluem know-how de processo, especificações detalhadas de equipamentos (fornos, prensas isostáticas, extrusão, usinagem de precisão), programas de treinamento, instruções operacionais (SOP), P‑FMEA, planos de controle e suporte à qualificação. Para clientes que desejam implantação fabril local, a Sicarbtech conduz estudos de viabilidade, layout, seleção de fornecedores, comissionamento FAT/SAT e apoio inicial à produção. Sistemas de controle de qualidade e suporte à certificação para padrões internacionais (ISO 9001/14001/45001 e requisitos de cadeia automotiva quando pertinentes) são parte do pacote. Além disso, a empresa oferece suporte técnico contínuo, otimização de processos, auditorias de desgaste em campo e programas de melhoria contínua.

No Brasil, a Sicarbtech trabalha com parceiros de distribuição e integradores, planejando estoques de segurança e cronogramas de reposição em REAIS, mitigando risco cambial. A experiência comprovada em mais de 19 empresas fornece um acervo sólido de ROI e redução de paradas, com indicadores de sucesso auditáveis. “O escopo turnkey reduz incerteza e encurta a curva de aprendizado do cliente, sobretudo na transição de metal para cerâmica avançada,” destaca um diretor técnico da Sicarbtech.

Guia de Seleção por Aplicação: Agitação em Mineração, Óleo & Gás e Agronegócio

Título descritivo: Critérios práticos para selecionar o SiC adequado em componentes de agitadores

| Aplicação | Condição dominante | SiC recomendado (Sicarbtech) | Justificativa técnica | Efeito operacional |

|---|---|---|---|---|

| Polpa mineral abrasiva | Alto teor de sólidos, impacto | RBSiC / SiSiC | Equilíbrio entre resistência mecânica e desgaste | Maior vida de pás/liners, menor vibração |

| Meios com cloretos e ácidos | Corrosão e ΔT moderado | SSiC | Máxima pureza e resistência química | Menos vazamentos e falhas de selo |

| Ciclos térmicos rápidos | Choque térmico | R‑SiC | Alta tolerância a ΔT e boa condutividade | Estabilidade dimensional, menos trincas |

| Caldas e fertilizantes | Variação de pH, sólidos finos | SSiC ou RBSiC | Resistência química com boa tenacidade | Mistura estável, menor manutenção |

| Biocombustíveis | Solventes polares, temperatura | SSiC + faces de selo | Resistência a solventes e temperatura | Integridade do selo, operação contínua |

Oportunidades de Mercado e Tendências 2026+: Por que o SiC Será Padrão em Agitadores de Missão Crítica

Três tendências ditarão a adoção de SiC em agitadores no Brasil. Em primeiro lugar, a digitalização e a manutenção preditiva, que se beneficiam de componentes com comportamento estável e assinaturas de vibração reduzidas, elevando a qualidade dos modelos de predição. Em segundo, a pressão por eficiência energética e metas ESG, que favorecem pás que mantêm integridade geométrica por mais tempo, evitando o “derating” de processo e reduzindo potência. Por fim, a resiliência da cadeia de suprimentos, onde ciclos de reposição mais longos e estoques estratégicos minimizam exposição cambial.

Mineração deve investir em rotas de processamento de minérios de menor teor, ampliando a abrasividade e exigindo materiais superiores. Óleo e gás seguirão demandando integridade e conformidade, sobretudo em operações offshore e ambientes com cloretos. No agronegócio, biocombustíveis e especialidades químicas agrícolas exigirão materiais com resistência química elevada e repetibilidade de processo. “A convergência de confiabilidade e eficiência coloca o carbeto de silício como material de referência em componentes críticos de agitação,” avalia um analista setorial (fonte geral: https://example.com/tendencias-processo-br).

Economia e ROI: Impacto no TCO em Operações Contínuas (valores relativos)

Título descritivo: Comparação econômica para agitadores críticos em contexto brasileiro

| Métrica (linha anual) | Revestimento metálico | RBSiC (Sicarbtech) | SSiC (Sicarbtech) |

|---|---|---|---|

| Intervalo de troca de pás/liners | 3–4 meses | 6–9 meses | 9–12 meses |

| Paradas não programadas (h/ano) | 60–90 | 25–45 | 15–30 |

| Consumo de energia (base 100) | 100 | 92–95 | 90–94 |

| Vazamentos em selos (ocorrências/ano) | 6–8 | 3–4 | 2–3 |

| TCO em 24 meses (base 100) | 100 | 72–80 | 65–75 |

| Payback típico | N/A | 8–12 meses | 6–10 meses |

Estimativas dependem de processo; recomendada validação por piloto.

Perguntas Frequentes

O que diferencia R‑SiC, SSiC e RBSiC nos agitadores?

O R‑SiC suporta variações térmicas intensas com excelente estabilidade dimensional; o SSiC oferece máxima resistência química e dureza para meios agressivos; o RBSiC/SiSiC equilibra custo, resistência mecânica e desgaste, ideal para pás e liners em polpas abrasivas.

As soluções da Sicarbtech atendem normas e requisitos do Brasil?

Sim. A Sicarbtech fornece relatórios e rastreabilidade que suportam ABNT, ISO e requisitos de CE quando pertinentes, além de colaborar com exigências de segurança de processos e integrações a equipamentos em áreas classificadas conforme IECEx/ATEX, quando aplicável ao escopo do cliente.

É possível retrofit em agitadores existentes sem grandes mudanças?

Na maioria dos casos, sim. Avaliamos geometria, folgas e condições de processo e desenhamos componentes em SiC sob medida, compatíveis com eixos, selos e mancais existentes, reduzindo ao mínimo adaptações mecânicas.

Como o SiC impacta o consumo de energia dos agitadores?

Ao manter o perfil geométrico das pás e reduzir abrasão, diminui-se a potência demandada para o mesmo nível de mistura. Casos de campo indicam redução típica entre 5% e 10% no consumo elétrico.

O SiC é frágil para impactos? Como evitar trincas?

Projetos corretos com RBSiC em bordas, raios em cantos críticos, e acoplamentos elásticos mitigam concentrações de tensão. Ensaios e validação em piloto definem o envelope de operação seguro.

Qual é o prazo de fabricação e logística para o Brasil?

Projetos customizados variam conforme complexidade. A Sicarbtech planeja lotes e estoques de segurança com parceiros locais e agenda de reposição em reais, atenuando volatilidade cambial e lead times.

Quais setores no Brasil obtêm maior ganho com SiC?

Mineração com polpas abrasivas, óleo e gás em ambientes com cloretos e variações térmicas, e agronegócio/bioenergia com exigências de resistência química e estabilidade de mistura têm ROI mais rápido.

A Sicarbtech oferece transferência de tecnologia ou implantação fabril?

Sim. Oferecemos pacotes completos de transferência de tecnologia, especificações de equipamentos, treinamento, SOPs, P‑FMEA, comissionamento e suporte a certificações, além de estudo e implantação de fábrica.

Como validar o benefício antes de escalar?

A Sicarbtech conduz pilotos instrumentados, com medições de vibração, energia, taxa de desgaste e qualidade de mistura, estabelecendo baseline e ganhos antes da adoção plena.

Como contatar a Sicarbtech?

Envie um e‑mail para [email protected] ou ligue para +86 133 6536 0038. Uma avaliação inicial do processo e proposta de piloto podem ser organizadas rapidamente.

Tomando a Decisão Certa para sua Operação

Ao escolher a rota do carbeto de silício, pense além do preço unitário. Considere a disponibilidade total da linha, a redução de intervenções e a previsibilidade do orçamento de manutenção. Se o seu processo sofre com abrasão intensa, RBSiC em pás e liners tende a ser o ponto de partida. Se o gargalo é corrosão e selagem em meios agressivos, SSiC nas faces de selo e componentes de contato fornece confiabilidade superior. Para variações térmicas frequentes, R‑SiC garante estabilidade dimensional. A Sicarbtech integra essas escolhas com engenharia de aplicação, instalação assistida e um ciclo de otimização nos primeiros 90 dias.

Consultoria Especializada e Soluções Sob Medida

Seja em uma planta de beneficiamento no Pará, um terminal no Sudeste ou uma usina de etanol no Centro‑Oeste, a Sicarbtech pode desenhar um plano de migração para SiC que entregue valor mensurável em meses, não anos. Entre em contato para discutir dados de processo, metas de disponibilidade e limites de custo. Desenvolvemos amostras, pilotos e modelos de TCO com transparência.

Sicarbtech — Silicon Carbide Solutions Expert

E‑mail: [email protected]

Telefone: +86 133 6536 0038

Metadados do Artigo

- Última atualização: 23 de janeiro de 2026

- Próxima revisão programada: 23 de julho de 2026

- Indicadores de frescor: tendências 2026 integradas; tabelas com faixas técnicas atualizadas conforme práticas ISO/ASTM; considerações de conformidade ABNT e requisitos locais refletidos; diretrizes de implantação e ROI baseadas em casos recentes no Brasil.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.