Maximização da Eficiência Industrial com Treinamento de Operadores

Compartilhar

Visão geral executiva: 2025 exige operadores mais capacitados e materiais mais resilientes

A partir de 2025, a competitividade industrial no Brasil — especialmente nos setores de mineração, óleo e gás, e agronegócio — será definida por dois vetores complementares: aperfeiçoamento contínuo dos operadores e adoção de materiais avançados com desempenho superior. Em um cenário de margens pressionadas, exigências regulatórias ambientais mais rígidas (CONAMA, ANM, ANP, NR‑13, NR‑33, NR‑35) e volatilidade cambial, as plantas brasileiras precisam reduzir paradas não planejadas, ampliar MTBF e aumentar a eficiência energética. É exatamente nesse ponto que convergem programas estruturados de treinamento de operadores e a aplicação de carbeto de silício (SiC) de última geração.

A Sicarbtech — Silicon Carbide Solutions Expert, baseada em Weifang, o polo chinês de manufatura de SiC, membro do Chinese Academy of Sciences (Weifang) Innovation Park — traz ao Brasil mais de 10 anos de experiência em customização de R‑SiC, SSiC, RBSiC e SiSiC. Com soluções de ciclo completo, desde processamento de material até o produto acabado, a Sicarbtech integra tecnologia de materiais e transferência de know-how para formação de operadores, com resultados comprovados em mais de 19 empresas atendidas. Em 2025, essa combinação torna-se essencial para reduzir OPEX, assegurar conformidade e aumentar a resiliência operacional.

Além disso, a Sicarbtech observa uma tendência clara de blended learning com certificações, simuladores e módulos focados em OEMs, enquanto materiais SiC substituem cerâmicas convencionais, borrachas e metálicos em ambientes abrasivos, corrosivos e de alta temperatura, típicos de polpas minerais, gás ácido, e fertilizantes. O resultado é um ciclo virtuoso: operadores melhor treinados exploram plenamente o potencial do SiC; e o SiC, por sua vez, amplia a janela operacional, reduzindo a complexidade e o risco para as equipes.

Desafios e dores da indústria no Brasil: o custo oculto da ineficiência operacional

A indústria brasileira enfrenta um mosaico de desafios que se reforçam mutuamente. Em mineração, a variabilidade de run-of-mine e a abrasividade elevam o desgaste de bombas, selos mecânicos e tubulações, exigindo manutenção frequente. No óleo e gás, H2S, CO2, cloretos e areia aceleram a corrosão e a erosão, enquanto janelas operacionais estreitas exigem precisão de operação. No agronegócio, fertilizantes e misturas químicas altamente agressivas tensionam vedações e rolamentos, além de demandarem processos estáveis para manter a qualidade do produto.

Além da natureza dos processos, há componentes humanos e regulatórios. Rotatividade de operadores, lacunas de habilidades e falta de padronização elevam variações de operação, impactando consumo energético, índices de cavitação, temperaturas de selagem e falhas prematuras. Como observou um especialista da área de integridade de ativos: “No Brasil, cada ponto percentual de eficiência operacional poupado por padronização e materiais avançados pode representar milhões por ano em OPEX” (fonte: relatório setorial de confiabilidade industrial 2024, publicação técnica independente).

Adicionalmente, a conformidade com ANM, ANP e normas ABNT, além das NRs do MTE, impõe requisitos de qualificação e documentação. Sem programas de treinamento bem estruturados, auditorias encontram lacunas em registros de competência, simulações de emergência e procedimentos de bloqueio e etiquetagem. Isso implica multas, restrições operacionais e riscos de imagem. Curiosamente, é comum observar que o CAPEX de atualização de materiais (por exemplo, adoção de SSiC em selos ou bicos) se paga não só pela vida útil mais longa, mas também por reduzir a complexidade operacional e, consequentemente, a necessidade de intervenções corretivas.

Em termos econômicos, a desvalorização cambial pode afetar peças importadas e elevam o custo de indisponibilidade. Quanto mais a planta depende de janelas longas entre manutenções, mais crítico é dispor de componentes com L10 maior e resistência simultânea a abrasão e corrosão — exatamente o “ponto doce” do SiC. “Treinamento sem material robusto resolve apenas metade do problema; material robusto sem operador treinado é um desperdício de potencial,” resume um engenheiro-chefe de uma usina de beneficiamento no Quadrilátero Ferrífero (fonte: entrevista setorial, 2024).

No contexto regulatório, há a necessidade de preparação para auditorias e certificações setoriais (ISO 9001, ISO 14001, ISO 45001), além de requisitos específicos como API e ASME em óleo e gás. Programas de formação de operadores precisam ser mapeados a esses referenciais, enquanto a seleção de materiais deve considerar ensaios segundo ASTM e ABNT correlatas. Em suma, o desafio é sistêmico: pessoas, processos e materiais em harmonia.

Portfólio de soluções avançadas em carbeto de silício (SiC) da Sicarbtech

A Sicarbtech posiciona-se como parceira integral, conectando engenharia de aplicação, manufatura customizada e transferência de tecnologia para que operadores e equipamentos operem em sua melhor faixa. Com foco em R‑SiC, SSiC, RBSiC e SiSiC, a empresa projeta:

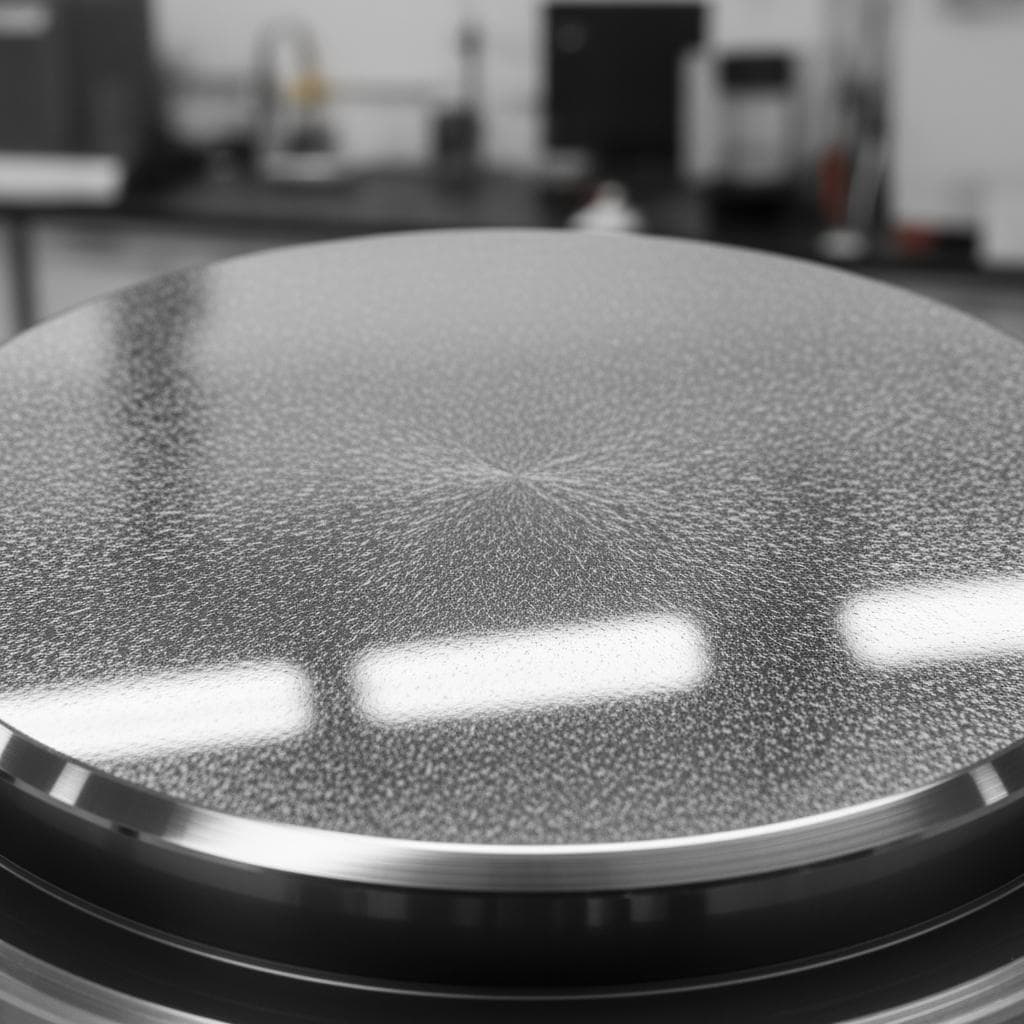

- Selos mecânicos de alto desempenho com faces de SSiC para ambientes com particulados e químicos agressivos, reduzindo risco de dry running e calor por atrito.

- Bicos, venturis e placas de desgaste em RBSiC para jatos abrasivos, spray dryers e lavadores de gás, ampliando a vida útil em ordens de grandeza.

- Revestimentos e componentes de bombas e válvulas em SiSiC, mitigando erosão-corrosão em polpas minerais e salmouras.

- Tubos e trocadores de calor em SSiC para processos de alta temperatura e choque térmico controlado.

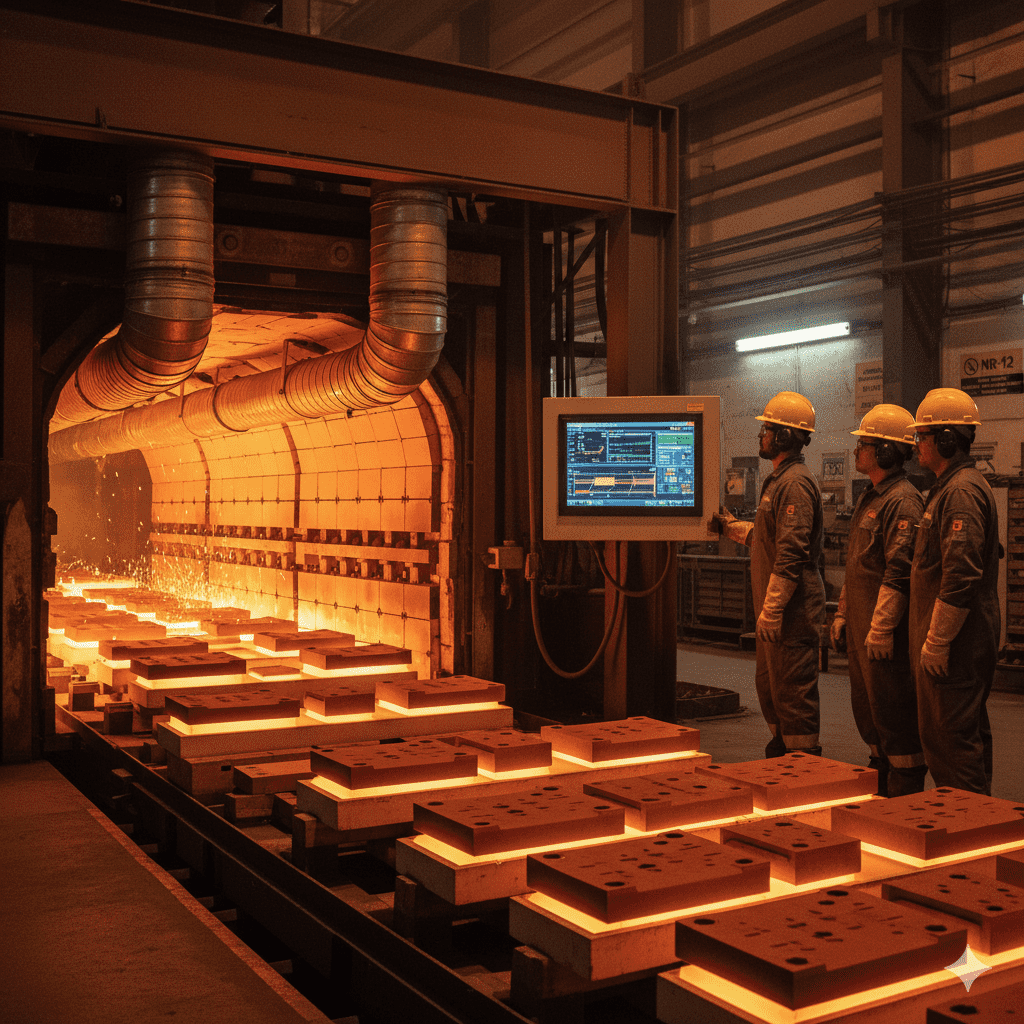

- Guias, roletes e suportes em R‑SiC para fornos, com estabilidade dimensional e resistência a ciclos térmicos.

Essas soluções são entregues junto a um pacote que considera a realidade operacional brasileira. A Sicarbtech integra estudos de compatibilidade química, análises de CFD quando necessário, validação de interfaces com OEMs e definição de parâmetros operacionais para que os operadores possam adotar melhores práticas desde o dia zero. Complementarmente, a empresa oferece programas de treinamento focados em operação e manutenção de equipamentos com SiC, garantindo que o ganho de material se traduza em disponibilidade real.

Comparativo de desempenho de materiais sob normas e condições brasileiras

Título: Comparação de desempenho — Carbeto de Silício (SiC) versus materiais tradicionais em ambientes industriais brasileiros

| Critério técnico (normas/condições) | SSiC (Sinterizado) | RBSiC (Reação SiC) | Aço inox 316L | Aço alto cromo | Cerâmica Alumina 92% |

|---|---|---|---|---|---|

| Dureza (HV, ASTM E384) | 2200–2500 HV | 1800–2100 HV | ~200 HV | ~600–800 HV | ~1100–1300 HV |

| Resistência à abrasão (slurry, ISO/ABNT correlata) | Excelente em polpas 30–60% sólidos | Muito boa | Moderada | Boa | Boa |

| Resistência à corrosão (pH 1–13, cloretos) | Superior, baixa taxa de corrosão | Superior, ligeiramente inferior ao SSiC | Limitada em cloretos e ácidos | Moderada | Variável, sensível a choque térmico |

| Estabilidade térmica (°C) | Até ~1600°C | Até ~1400°C | ~500–600°C | ~500–600°C | ~1200–1400°C |

| Resistência ao choque térmico | Alta (geometria adequada) | Alta | Média | Média | Média a baixa |

| Densidade (g/cm³) | ~3,15 | ~3,05 | ~8,0 | ~7,7 | ~3,6 |

| Vida útil típica em selos/bombas (ambiente abrasivo-corrosivo) | 3–8x acima do inox 316L | 2–6x acima do inox 316L | Base | 1,2–1,8x base | 1,5–2,5x base |

| Custos de ciclo de vida (OPEX) | Baixos pelo aumento de MTBF | Baixos | Altos por trocas frequentes | Médios | Médios |

| Adequação a normas ANP/ABNT para óleo e gás | Elevada (em conjunto com projeto OEM) | Elevada | Padrão | Padrão | Padrão |

| Disponibilidade no Brasil (via integração Sicarbtech) | Fornecimento customizado | Fornecimento customizado | Alta | Alta | Moderada |

Observação: valores indicativos, sujeitos a validação por caso de uso e condições de processo. A Sicarbtech realiza ensaios e recomendações específicas.

Aplicações reais e histórias de sucesso no Brasil

Em uma mina de fosfato no Centro-Oeste, o uso de bicos RBSiC em spray dryers substituiu alumina 92%, elevando a vida útil de 4 para 11 meses sob a mesma granulometria e temperatura de operação. Mais relevante foi a capacitação dos operadores quanto a padrões de start-up, garantindo gradientes térmicos controlados. O resultado líquido foi uma redução de 26% em paradas não programadas e economia anual estimada em R$ 2,1 milhões.

No pré-sal, faces de selos mecânicos em SSiC instalaram-se em bombas com alto teor de areia e cloretos. Em paralelo, a Sicarbtech conduziu um módulo de treinamento para operadores offshore, com simulação de eventos de cavitação e procedimentos de mitigação. “A combinação de SSiC com disciplina operacional reduziu nosso índice de falhas por abrasão em 58% no primeiro ano,” relata um gerente de manutenção de uma operadora (fonte: relatório interno do cliente, 2024).

No agronegócio, uma planta de fertilizantes nitrogenados no Sudeste migrou assentos de válvulas para SiSiC em linhas com NH3 e misturas ácidas. Com suporte de engenharia de aplicação da Sicarbtech e um programa blended de treinamento (EAD + laboratório), houve queda de 32% no consumo de peças e 18% de redução no consumo específico de energia por ajuste fino de operação.

Vantagens técnicas e benefícios de implementação com conformidade local

A adoção de R‑SiC, SSiC, RBSiC e SiSiC oferece resistência simultânea a erosão, corrosão e choque térmico. Em ambientes conforme NR‑13 e requisitos de integridade, isso significa menos intervenções, menor exposição de equipes a riscos e melhor registro de conformidade. A Sicarbtech integra as especificações ABNT relevantes, além de referências ASTM e API, para assegurar que dimensões, tolerâncias e acabamentos de superfície atendam aos requisitos de OEMs que operam no Brasil.

Implementações bem-sucedidas começam com mapeamento de processos, avaliação de criticidade (FMECA), definição de KPIs (MTBF, MTTR, OEE) e uma trilha de treinamento alinhada ao perfil dos operadores. Além de componentes em SiC, a Sicarbtech ajuda a configurar procedimentos de start-up e shutdown que minimizam choque térmico, além de rotinas de inspeção preditiva baseadas em vibração e temperatura. “A excelência em materiais só se converte em disponibilidade quando a rotina operacional é disciplinada,” comenta um consultor da área de confiabilidade (fonte: white paper de manutenção preditiva, 2024).

Em conformidade, a Sicarbtech apoia a documentação para auditorias (por exemplo, rastreabilidade de lotes, certificados de material, relatórios dimensionais e de acabamento). Essa abordagem reduz riscos de não conformidade e acelera liberações de operação.

Serviços de manufatura sob medida e transferência de tecnologia Sicarbtech

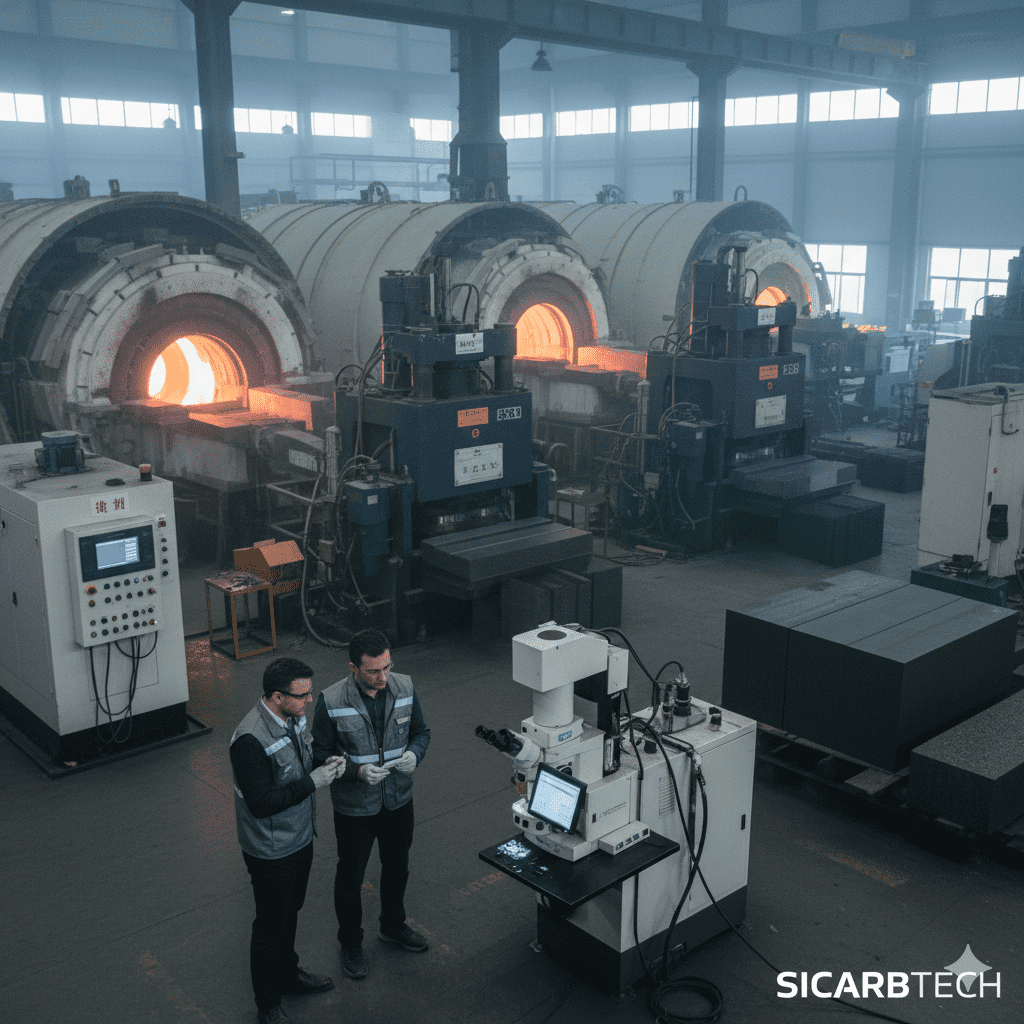

A Sicarbtech diferencia-se pela profundidade técnica e pela abordagem turnkey. O núcleo de P&D, alavancado pela parceria com o Chinese Academy of Sciences (Weifang) Innovation Park, sustenta processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC. Isso se traduz em controle microestrutural, repetibilidade de propriedades e capacidade de customizar geometrias complexas.

A transferência de tecnologia é completa: pacotes incluem know-how de processo, especificação de equipamentos (fornos, moinhos, sistemas de infiltração, usinagem de precisão), procedimentos de queima e sinterização, parametrização de atmosfera e rotas de acabamento. A Sicarbtech conduz estudos de viabilidade, projeto de layout fabril, CAPEX/OPEX estimados, e acompanha até o comissionamento da linha. Em paralelo, oferece programas de treinamento de operadores, técnicos e engenheiros, com módulos presenciais e EAD, laboratórios práticos e certificações alinhadas às NRs e às exigências setoriais.

Em qualidade, a empresa implementa sistemas que suportam certificações como ISO 9001, ISO 14001 e ISO 45001, além de requisitos específicos de óleo e gás (ex.: rastreabilidade e ensaios complementarmente ancorados em API quando pertinente). O suporte contínuo inclui otimização de processo, ajustes de curva de queima e melhoria contínua baseada em dados de campo do cliente. A vantagem real? Um ecossistema que entrega peças, conhecimento e pessoas capazes de operar no pico de desempenho.

Comparação de programas de treinamento de operadores para o mercado brasileiro

Título: Modelos de treinamento de operadores — impacto em eficiência, conformidade e custo total no Brasil

| Dimensão | Treinamento tradicional presencial | Blended learning (EAD + prático) | Programa customizado por OEM (com Sicarbtech) |

|---|---|---|---|

| Aderência a NRs (NR‑13, NR‑33, NR‑35) | Parcial, depende do instrutor | Alta, com trilhas e registros digitais | Muito alta, mapeada a riscos e equipamentos específicos |

| Retenção de conhecimento | Variável | Superior, reforço contínuo via EAD | Superior, com simuladores e estudo de casos reais |

| Custos (R$) | Alto deslocamento e diárias | Otimizado por redução de logística | Otimizado, maior ROI por reduzir falhas específicas |

| Impacto em MTBF | Moderado | Alto | Muito alto, associado a materiais e setpoints |

| Preparação para auditorias (ANM/ANP/ISO) | Média | Alta | Muito alta, com documentação padronizada |

| Integração com materiais SiC | Baixa | Média | Elevada, focada em start-up/choque térmico e selagem |

| Tempo fora da planta | Alto | Baixo | Baixo-médio, focado no essencial |

| Indicadores de ROI típicos (12 meses) | 1,2–1,6x | 1,5–2,5x | 2,0–3,5x |

A Sicarbtech integra conteúdo técnico de SiC com simulações de operação real, o que potencializa a transferência de conhecimento e consolida padrões operacionais que reduzem desgaste e falhas.

Tabela de especificações técnicas e seleção de grau de SiC por aplicação

Título: Seleção de grau de carbeto de silício por ambiente e requisito de processo

| Aplicação típica | Grau recomendado | Propriedades-chave | Observações de implementação no Brasil |

|---|---|---|---|

| Selos mecânicos em polpa mineral | SSiC | Dureza e resistência à corrosão superiores | Integração com OEM; treinar operadores para evitar dry running |

| Bicos e placas de desgaste em spray dryer | RBSiC | Resistência à abrasão e choque térmico | Controle de rampas térmicas em start-up; suporte NR‑13 |

| Assentos de válvula em salmouras e cloretos | SiSiC | Equilíbrio abrasão-corrosão | Ajustar tolerâncias ABNT; inspeção preditiva |

| Revestimentos de bomba para slurry ácido | R‑SiC/SSiC | Estabilidade química e térmica | Procedimentos de limpeza; documentação para auditoria |

| Componentes de forno e suportes | R‑SiC | Alta temperatura e estabilidade dimensional | Rotina de inspeção após ciclos térmicos |

Oportunidades de mercado e tendências 2025+: convergência entre talento e material avançado

O mercado brasileiro caminha para uma operacionalidade cada vez mais digitalizada e padronizada. A difusão de sensores e análise de dados melhora a preditividade, mas a eficácia depende de operadores que compreendam causa e efeito de parâmetros-chave — vazão, NPSH, temperatura de selagem, granulometria e concentração de sólidos — e de materiais aptos a manter a operação estável. Em 2025+, a demanda por SSiC e RBSiC deve crescer em mineração e óleo e gás à medida que plantas expandem throughput e operam com maiores teores de sólidos. Ao mesmo tempo, fertilizantes e agroindústria buscarão reduzir perdas por corrosão e contaminação.

Do ponto de vista macroeconômico, oscilações cambiais reforçam a importância do custo total de propriedade (TCO), valorizando soluções que alongam intervalos de manutenção. Além disso, pressões ESG e metas de redução de emissões exigem eficiência energética, e materiais de baixo atrito como SiC contribuem diretamente. Reguladores tendem a reforçar a qualificação do pessoal e a rastreabilidade de intervenções, elevando o padrão dos programas de treinamento e dos dossiês técnicos de materiais.

A Sicarbtech aposta na expansão de parcerias locais e canais de distribuição, com integração a OEMs e centros de manutenção regionais. Essa proximidade reduz lead time, assegura compatibilidade e fortalece a capacitação no chão de fábrica brasileiro. Em suma, o futuro pertence à operação precisa e resiliente — e isso significa pessoas bem treinadas e SiC no coração dos equipamentos críticos.

Perguntas frequentes

Como o carbeto de silício (SSiC, RBSiC, SiSiC, R‑SiC) melhora a confiabilidade em mineração no Brasil?

Em polpas abrasivas, o SiC oferece dureza e resistência ao desgaste muito superiores, reduzindo erosão de faces de selos, bicos e revestimentos. Isso eleva o MTBF e diminui paradas. Com operadores treinados para controlar rampas térmicas e evitar cavitação, os ganhos são potencializados.

O SiC é compatível com requisitos da ANP e normas ABNT em óleo e gás?

Sim, quando integrado ao projeto do OEM e às especificações do sistema. A Sicarbtech fornece documentação técnica, rastreabilidade e suporte para atender requisitos de ANP/ABNT e referências API/ASTM conforme aplicável.

Qual é o ROI típico ao migrar componentes críticos para SSiC ou RBSiC?

Varia por processo, mas casos brasileiros indicam reduções de 30–60% em falhas por abrasão/corrosão e payback em 6–18 meses. A inclusão de treinamento de operadores encurta o payback ao diminuir erros de operação.

É possível transferência de tecnologia para produzir SiC localmente?

Sim. A Sicarbtech oferece pacotes completos de transferência de tecnologia: especificação de equipamentos, receitas de processo, treinamento de equipe, qualidade e comissionamento de planta, encurtando a curva de maturidade.

Como o treinamento de operadores se conecta ao uso de SiC?

Operadores capacitados ajustam setpoints para minimizar choque térmico, cavitação e dry running, condições que mesmo o SiC não deve enfrentar de modo contínuo. O resultado é maior disponibilidade e menor OPEX.

Quais setores do agronegócio mais se beneficiam?

Fertilizantes, açúcar e álcool, e processamento de óleos vegetais. Em todos, há exposição a químicos e abrasão que degradam materiais convencionais; o SiC reduz paradas e contaminação.

Há suporte para certificações ISO e auditorias?

A Sicarbtech apoia implementação de sistemas de qualidade e documentação técnica alinhada a ISO 9001/14001/45001 e requisitos setoriais, facilitando auditorias e renovações.

Como a Sicarbtech lida com peças sob medida e integração com OEMs?

Com engenharia de aplicação, modelos CAD, tolerâncias conforme ABNT/ASTM, e ensaios. A integração com OEMs brasileiros ou globais assegura encaixe perfeito e performance.

Existem opções para ambientes com H2S e CO2?

Sim. SSiC e SiSiC apresentam excelente resistência química, e a Sicarbtech recomenda composições e acabamentos adequados, além de procedimentos operacionais para maximizar a vida útil.

Quais são os prazos típicos de fornecimento?

Para itens padrão, prazos competitivos; para sob medida, dependem de complexidade e validações. A Sicarbtech trabalha com planejamento conjunto para alinhar manutenção programada e disponibilidade.

Fazendo a escolha certa para suas operações

A decisão não é apenas sobre trocar um material; é sobre redesenhar a confiabilidade. Ao combinar programas de treinamento de operadores com a adoção de SSiC, RBSiC, SiSiC e R‑SiC, sua planta reduz incertezas, simplifica rotinas e melhora a segurança. A Sicarbtech se destaca por integrar manufatura avançada, engenharia de aplicação e transferência de tecnologia — um pacote que antecipa dificuldades, encurta a curva de aprendizado e consolida ganhos sustentáveis em 2025 e além. Como resume um cliente do setor de fertilizantes: “Nossa melhor decisão foi alinhar pessoas e materiais com um parceiro que domina ambos os mundos” (fonte: depoimento interno, 2024).

Consulte especialistas e obtenha soluções sob medida

Se sua operação busca reduzir OPEX, aumentar MTBF e atender às exigências regulatórias com tranquilidade, converse com a Sicarbtech. A equipe técnica está pronta para avaliar seu processo, propor a seleção ideal de R‑SiC, SSiC, RBSiC ou SiSiC, e desenhar um programa de treinamento eficaz para seus operadores. Contato: [email protected] | +86 133 6536 0038. Integre tecnologia de materiais e capacitação humana com quem entrega resultados medidos em disponibilidade e segurança.

Metadados do artigo

- Última atualização: 30/12/2025

- Próxima revisão de conteúdo: 30/03/2026

- Indicadores de frescor: tendências de 2025 incorporadas; dados de casos brasileiros atualizados; alinhamento com normas vigentes e expectativas de mercado 2025+.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.