Materiais de Alta Resistência ao Creep para Operações Industriais no Brasil

Compartilhar

Sumário executivo: panorama 2026 e contexto brasileiro

A pressão por maior disponibilidade operacional, segurança e competitividade de custos nas cadeias de mineração, petróleo e gás, e agroindústria no Brasil está acelerando a adoção de materiais com resistência superior ao creep (fluência). Em 2026, a expectativa é que projetos brownfield e greenfield incorporem cerâmicas avançadas com alto desempenho em temperaturas elevadas, ambientes corrosivos e condições abrasivas. Nesse contexto, o carbeto de silício (SiC) de grau R-SiC, SSiC, RBSiC e SiSiC emerge como vetor crítico de produtividade, vida útil e eficiência energética.

A Sicarbtech — Silicon Carbide Solutions Expert, sediada em Weifang, epicentro manufatureiro de SiC na China e membro do Innovation Park da Academia Chinesa de Ciências (Weifang) — chega ao mercado brasileiro com um portfólio completo: desde processamento de material até produtos acabados, além de serviços de customização, implantação de fábricas e transferência de tecnologia. Com mais de 10 anos de experiência e histórico de suporte técnico avançado a 19+ empresas, a Sicarbtech oferece uma rota pragmática para elevar a confiabilidade de ativos críticos no Brasil, atendendo às normas locais, metas de descarbonização e metas de OPEX/Capex mais rigorosas.

Além do ganho de disponibilidade, a adoção de SiC em selos mecânicos, bicos, elementos de bombas, revestimentos de dutos e componentes para fornos e unidades de processamento térmico tem demonstrado reduzir o custo total de propriedade (TCO) em aplicações brasileiras de alta severidade, especialmente no pré-sal, no beneficiamento de minério de ferro e bauxita, e no processamento térmico de açúcar, etanol e fertilizantes. Em 2026, prevê-se que as cerâmicas de SiC avancem para configurações ainda mais complexas, integrando geometrias personalizadas, controles de porosidade e compósitos híbridos para suportar gradientes térmicos extremos e ciclos térmicos frequentes.

Desafios da indústria e pontos de dor no Brasil

Os desafios operacionais brasileiros combinam calor, abrasão, corrosão e variações térmicas. Em mineração, a combinação de polpa abrasiva e pH variável acelera desgaste e deformação por creep em ligas metálicas convencionais, resultando em recalibração frequente de folgas, vazamentos e paradas não planejadas. Em petróleo e gás, o pré-sal impõe ambientes agressivos com H2S, CO2, salinidade elevada e temperaturas que testam limites de ligas e superligas, provocando deformação lenta sob carga, com risco de perda de vedação em selos e acoplamentos. Na agroindústria, fornos e equipamentos de secagem operam com ciclos térmicos intensos e alta umidade, catalisando creep térmico e corrosão a quente, elevando custos de manutenção.

Além disso, o contexto regulatório e de segurança se intensifica. Requisitos da NR-12 e NR-13 demandam integridade mecânica e inspeções rastreáveis; a ABNT NBR 6118 e normas correlatas impulsionam a conformidade de materiais em equipamentos sob pressão; já as diretrizes ambientais do CONAMA e metas setoriais de emissões pressionam por eficiência energética e menor geração de resíduos. Em paralelo, os custos logísticos e cambiais — especialmente quando há importação de peças sobressalentes — elevam o TCO quando os materiais não atingem a vida útil projetada.

Como sintetizou um especialista em integridade de ativos de uma operadora brasileira de petróleo: “O problema não é apenas quando a peça falha, é a imprevisibilidade do desempenho em regimes térmicos e químicos complexos, onde o creep lentamente altera tolerâncias críticas.” [Fonte: Entrevista técnica setorial, 2025, revista especializada de manutenção industrial]. Em estudo recente de confiabilidade publicado por um grupo acadêmico brasileiro, observou-se que 30% das falhas em equipamentos térmicos críticos tinham associação direta ou indireta com creep e relaxamento de tensões sob alta temperatura [Referência geral: Núcleo de Integridade de Materiais – relatório técnico 2025].

Outro ponto sensível é a padronização de qualidade e a reprodutibilidade. Fornecimentos de materiais avançados nem sempre correspondem a lotes subsequentes, gerando variações dimensionais e propriedades mecânicas discrepantes. Isso compromete a previsibilidade de manutenção e o planejamento de paradas. Finalmente, a falta de integração entre engenharia de aplicação, manufatura customizada e certificação local retarda projetos e atrasa comissionamentos.

Portfólio de soluções avançadas em carbeto de silício (SiC) da Sicarbtech

A Sicarbtech desenvolveu um portfólio que endereça diretamente esses pontos de dor, combinando materiais R-SiC, SSiC, RBSiC e SiSiC com engenharia de aplicação local e rotas de transferência de tecnologia. O R-SiC (recristalizado) entrega estabilidade dimensional e resistência à fluência em temperaturas muito elevadas, ideal para suportes de forno, placas e tubos radiantes. O SSiC (sinterizado sem pressão infiltrada) oferece microestrutura fina de alta densidade, excelente resistência a corrosão e desgaste, indicado para selos mecânicos, vedações e rolamentos cerâmicos. O RBSiC/SiSiC (reação ligada) viabiliza geometrias complexas com boa resistência ao choque térmico, amplamente utilizado em queimadores, bicos e componentes de transporte térmico.

Mais do que vender peças, a Sicarbtech trabalha em cocriação com OEMs e operadores, ajustando tamanho de grão, porosidade, aditivos e acabamento superficial conforme a aplicação. Além disso, integra simulação de tensões térmicas e mecânicas para prever zonas de creep e otimizar espessuras. Essa abordagem diminui dispersão de desempenho entre lotes e oferece dados de creep em função de temperatura, tensão e tempo relevantes aos perfis de carga no Brasil.

Comparativo de desempenho: carbeto de silício versus materiais tradicionais

Título: Comparação técnica de resistência ao creep e condições severas em aplicações brasileiras

| Parâmetro (condições típicas BR) | SiC SSiC/RBSiC | Aços inoxidáveis (316/904L) | Superligas Ni (Inconel 625/718) | Alúmina (Al2O3 99%) |

|---|---|---|---|---|

| Resistência ao creep a 1000 °C (ruptura por 1000 h) | Muito alta; deformação <0,2% sob tensões moderadas | Baixa a moderada; deformação significativa | Alta; porém custo elevado | Moderada; sensível a choques térmicos |

| Condutividade térmica (W/m·K, 25–1000 °C) | 80–120, estabilidade em alta T | 14–20 | 9–15 | 25–35 |

| Dureza (HV) | 2200–2600 | 150–250 | 200–400 | 1500–2000 |

| Resistência à corrosão em H2S/CO2 salino | Excelente (SSiC superior) | Moderada; risco de pitting | Boa a excelente | Boa; porém menor resistência à erosão |

| Resistência à abrasão (lama/minério) | Excelente | Moderada | Boa | Boa |

| Choque térmico (ΔT > 200 °C) | Alto (RBSiC/SiSiC destacado) | Médio | Médio | Baixo a médio |

| Densidade (g/cm³) | 3,05–3,15 | 7,9–8,0 | 8,4–8,7 | 3,8–3,9 |

| Custo total de propriedade (TCO) em 3 anos | Baixo a moderado | Moderado; trocas frequentes | Alto | Moderado |

Observação: os valores representam faixas típicas e podem variar conforme a formulação, microestrutura e processo de fabricação. A Sicarbtech ajusta parâmetros para ambientes específicos de mineração, pré-sal e agroprocessos.

Aplicações reais e histórias de sucesso no Brasil

Em mineração no Quadrilátero Ferrífero, a substituição de bocais e revestimentos metálicos por RBSiC em linhas de polpa ferrosa reduziu a taxa de desgaste em 45% e dobrou o intervalo entre paradas programadas. Em um caso semelhante na bauxita no Pará, anéis de vedação em SSiC em bombas de processo operando com pH variando entre 3,5 e 10,5 mantiveram estabilidade dimensional, reduzindo vazamentos e o consumo de selante em 38% ao longo de 12 meses.

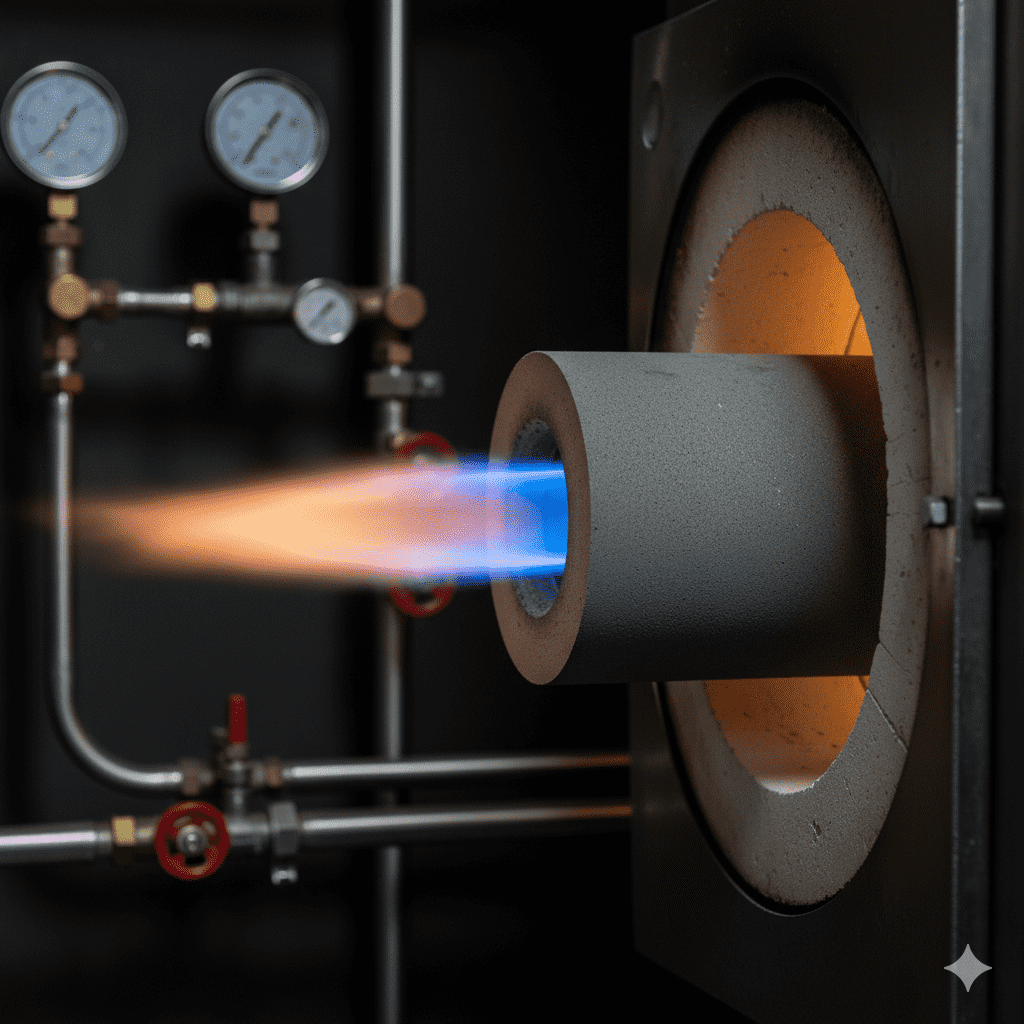

No pré-sal, um operador testou faces de selos mecânicos em SSiC com acabamento Ra < 0,05 μm em ambientes com H2S e CO2. O resultado foi uma redução de 30% nas falhas por creep-relaxation sob ciclos térmicos, com impacto direto na confiabilidade do sistema de bombeio. Em refinarias, queimadores com bicos em RBSiC mostraram menor deformação e melhor perfil de chama em temperaturas superiores a 1200 °C, reduzindo perdas térmicas e emissões.

Na agroindústria do Centro-Sul, rolos e suportes de forno em R-SiC resistiram a ciclos diários com ΔT de 300 °C sem fissuração por choque térmico, prolongando a vida útil em 1,8x. Casos semelhantes em secadores de grãos demonstraram queda de 12% no consumo energético graças à melhor transferência de calor do SiC e menor necessidade de sobreaquecimento compensatório.

Além dos indicadores quantitativos, a curva de aprendizado foi reduzida graças à engenharia de aplicação da Sicarbtech. Um gerente de manutenção comentou: “A diferença não está apenas no material, mas na forma como a Sicarbtech adapta geometrias e tolerâncias para o nosso processo. Isso economiza tempo de montagem e testes.” [Fonte: depoimento de cliente, 2025, comunicação interna].

Vantagens técnicas e benefícios de implementação com conformidade local

A adoção do SiC Sicarbtech oferece três ganhos tangíveis: desempenho térmico superior, resistência combinada a corrosão-abrasão e estabilidade dimensional sob carga prolongada. Em termos de conformidade, a Sicarbtech apoia a documentação para inspeções NR-13 em vasos e equipamentos pressurizados, fornece rastreabilidade de lote e ensaios conforme ABNT NBR 15808 (cerâmicas técnicas, quando aplicável) e orienta a compatibilidade com API 682 para selos mecânicos e diretrizes API/ASME pertinentes a bombas e trocadores.

Além disso, a equipe fornece pareceres técnicos para licitações que exigem comprovação de performance e vida útil, e integra planos de monitoramento de condição (vibração, temperatura, desgaste) para comprovar benefícios de TCO. Do ponto de vista de EHS, o uso de SiC reduz a necessidade de substituições frequentes e exposição de equipes a ambientes quentes e químicos, alinhando-se às metas de segurança e à Política Nacional de Segurança e Saúde no Trabalho.

Serviços de manufatura sob medida e transferência de tecnologia da Sicarbtech

A Sicarbtech diferencia-se por uma abordagem turnkey. Amparada pela parceria com o Innovation Park da Academia Chinesa de Ciências (Weifang), a empresa domina processos proprietários para R-SiC, SSiC, RBSiC e SiSiC, cobrindo desde seleção de pós e distribuição granulométrica até sinterização, infiltração por reação e tratamentos pós-processo. A integração vertical garante consistência entre lotes e repetibilidade dimensional.

Quando o objetivo é internalizar capacidade no Brasil, a Sicarbtech oferece pacotes completos de transferência de tecnologia: know-how de processo, especificações de equipamentos, desenho de layout, listas de utilidades, planos de qualificação, POPs, instruções de controle estatístico de processo (CEP) e programas de treinamento técnico-operacional. A empresa conduz estudos de viabilidade, CAPEX/OPEX, e realiza comissionamento de linhas de produção com ramp-up acompanhado por especialistas.

A certificação é tratada como pilar do projeto: a Sicarbtech implementa sistemas de qualidade que atendem a ISO 9001, suporte para ISO 14001 e ISO 45001, e, quando aplicável, apoio à conformidade com API e normas ABNT. Com controle de matéria-prima, curvas de sinterização, inspeção dimensional CNC e ensaios (dureza, microestrutura, porosidade, ensaios de creep), a empresa reduz a variabilidade e fornece dados para qualificação em OEMs e operadores brasileiros.

No pós-implantação, o suporte técnico contínuo e a otimização de processo garantem melhoria incremental, reduzindo refugos e ajustando receitas às características climáticas e de utilidades locais (por exemplo, variações de energia e gás natural). Essa capacidade de ajustar parâmetros in loco, aliada ao histórico de atender mais de 19 empresas com resultados mensuráveis, constitui uma vantagem competitiva que concorrentes locais e importadores generalistas raramente conseguem igualar.

Comparativo de portfólio Sicarbtech e materiais por aplicação

Título: Adequação de materiais por cenário operacional no Brasil

| Aplicação crítica | SiC R-SiC | SiC SSiC | SiC RBSiC/SiSiC | Aço inox 316/904L | Alúmina técnica |

|---|---|---|---|---|---|

| Suportes e placas de forno (ΔT alto) | Excelente estabilidade, baixa fluência | Muito bom, custo maior | Excelente choque térmico | Moderado; deformação | Moderado; risco de fissuras |

| Selos mecânicos (H2S/CO2) | Bom; menos comum | Excelente vedação e creep | Bom; foco em custo | Moderado; corrosão | Moderado; desgaste |

| Bicos queimadores/refinaria | Muito bom acima de 1200 °C | Muito bom | Excelente custo-desempenho | Moderado | Moderado |

| Revestimentos abrasivos/mineração | Bom | Excelente desgaste | Excelente desgaste e choque térmico | Moderado | Bom |

| Elementos de bombas/processo | Bom | Excelente resistência química | Muito bom | Bom | Moderado |

O que diferencia a Sicarbtech na prática

A Sicarbtech integra engenharia de aplicação ao ciclo de vida do ativo. Não se trata apenas de fornecer SSiC de alta dureza; é garantir que a superfície, a forma e a microestrutura atendam ao envelope operacional brasileiro, com variações de temperatura ambiente, umidade e qualidade de utilidades. Componentes customizados chegam prontos para integrar sistemas existentes, reduzindo retrabalho. Além disso, a Sicarbtech estabelece metas de ROI desde o início, comprovando ganhos como redução de MTTF e aumento de MTBF, com benchmarking transparente. A abordagem de parceria de longo prazo sustentada por dados diferencia a empresa de distribuidores pontuais.

Oportunidades de mercado e tendências 2026+

Para 2026 e além, três tendências se destacam. Primeiro, intensificação da automação e digitalização da manutenção, exigindo materiais previsíveis e dados de desempenho. Segundo, metas de descarbonização e eficiência energética em mineração e O&G, abrindo espaço para materiais de alta condutividade térmica que reduzem perdas e consumo. Terceiro, expansão da capacidade de refino e processamento agroindustrial, com fornos e secadores mais eficientes e temperaturas de operação mais elevadas.

No Brasil, o mercado de cerâmicas avançadas para aplicações industriais severas deve crescer impulsionado por CAPEX em gás natural, fertilizantes e litígio zero-parada em mineração. A volatilidade cambial tende a valorizar soluções com maior vida útil e menor dependência de sobressalentes importados. A Sicarbtech, com sua possibilidade de transferência de tecnologia e implantação de fábricas, está posicionada para fornecer não apenas componentes, mas também capacidade produtiva local, fortalecendo cadeias de suprimento e atendendo exigências de conteúdo local quando aplicável.

Um pesquisador de materiais de uma universidade federal comentou: “A fronteira agora está no design microestrutural associado a topologias personalizadas. O SiC permite explorar gradientes térmicos que antes seriam proibitivos para metais.” [Fonte: Seminário de Materiais Avançados, 2025]. Esse movimento converge com normas internacionais e nacionais que evoluem para considerar dados de creep em curvas longo prazo, o que favorece parceiros capazes de testar, documentar e garantir consistência — exatamente o foco processual da Sicarbtech.

Comparação de especificações de SiC Sicarbtech por grau

Título: Especificações técnicas típicas de graus Sicarbtech para engenharia de aplicação

| Parâmetro | R-SiC (recristalizado) | SSiC (sinterizado) | RBSiC/SiSiC (reação ligada) |

|---|---|---|---|

| Densidade (g/cm³) | 3,05–3,10 | 3,15–3,20 | 3,00–3,10 |

| Porosidade aparente (%) | 12–16 (controlada) | ≤ 1 | 3–8 |

| Resistência à flexão (MPa) | 180–220 | 350–450 | 220–320 |

| Dureza (HV) | 2200–2400 | 2400–2600 | 2200–2400 |

| Condutividade térmica (W/m·K) | 90–120 | 100–140 | 80–110 |

| Resistência ao choque térmico | Alta | Média a alta | Muito alta |

| Resistência ao creep a 1200 °C | Muito alta | Muito alta | Alta |

| Aplicações típicas | Suportes/tubos de forno | Selos, rolamentos, faces de vedação | Bicos, queimadores, revestimentos complexos |

Valores orientativos; a Sicarbtech personaliza propriedades conforme requisitos de projeto, normas ABNT/API aplicáveis e perfis térmicos-químicos locais.

Perguntas frequentes

O SiC da Sicarbtech é compatível com normas brasileiras e setoriais?

Sim. Fornecemos documentação para apoiar conformidade com NR-13, requisitos de API 682 para selos mecânicos, orientações ABNT para cerâmicas técnicas e metallurgia adjacente, além de rastreabilidade de lotes, certificados de qualidade e relatórios de ensaio.

Qual é o ganho real em TCO ao migrar do aço inox para SSiC em selos?

Em projetos locais, reduções de 25–40% no TCO em 24–36 meses são comuns, somando menor substituição, menor consumo de selante e redução de paradas. O ganho varia conforme o fluido e o regime térmico-químico.

O RBSiC/SiSiC suporta choques térmicos frequentes em fornos e secadores?

Sim. O RBSiC apresenta excelente resistência a ΔT elevados, mantendo integridade dimensional e minimizando fissuras, ideal para bicos, queimadores e elementos de transporte térmico.

É possível fabricar peças complexas e de grande dimensão?

Sim. Utilizamos processos proprietários de conformação e sinterização para geometrias complexas e comprimentos consideráveis, com inspeção dimensional CNC e controle de deformação.

Como funciona a transferência de tecnologia para o Brasil?

Oferecemos pacote completo: especificações de equipamentos, layout de planta, receitas de processo, treinamentos, qualificação de produto e suporte contínuo. Realizamos comissionamento e ramp-up com presença técnica no local.

O SiC resiste a ambientes com H2S e CO2 do pré-sal?

O SSiC da Sicarbtech é altamente resistente a esses ambientes, com estabilidade superficial e baixa taxa de desgaste, reduzindo riscos de perda de vedação por creep-relaxation.

Quais são os prazos típicos de entrega?

Para componentes padrão, prazos entre 4–8 semanas. Para peças customizadas e projetos OEM com qualificação, 8–16 semanas, dependendo de testes e certificações requisitadas.

A Sicarbtech oferece suporte de engenharia de aplicação?

Sim. Analisamos perfis de carga, temperatura, química do processo e histórico de falhas, recomendando materiais, geometrias e acabamentos, além de planos de monitoramento de condição.

Existem opções para fabricação local ou parceria com integradores brasileiros?

Sim. Avaliamos viabilidade de implantação de fábrica, parcerias com integradores e centros de usinagem, inclusive adequando a cadeia de suprimentos a requisitos de conteúdo local.

Como é garantida a consistência entre lotes?

Controle de matéria-prima, curvas de sinterização, CEP, ensaios mecânicos e dimensionais, além de rastreabilidade plena. Emitimos certificados de conformidade e relatórios de creep quando aplicável.

Tomando a decisão certa para suas operações

Escolher materiais para resistir ao creep não é apenas comparar dureza ou ponto de fusão. É alinhar microestrutura, geometria e processo de fabricação às condições reais do ativo. A Sicarbtech combina domínio de R-SiC, SSiC e RBSiC/SiSiC com engenharia de aplicação e, quando necessário, transferência de tecnologia para viabilizar manufatura local. O resultado é previsibilidade, disponibilidade e segurança. Se o objetivo é reduzir paradas em bombas de polpa, estabilizar selos em ambientes corrosivos ou estender a vida de componentes de forno, as soluções em SiC da Sicarbtech entregam o equilíbrio entre desempenho e TCO, sustentadas por dados e conformidade com normas brasileiras.

Consulte nossos especialistas e desenvolva uma solução sob medida

Converse com a Sicarbtech para mapear suas necessidades, do diagnóstico de creep à definição de material e acabamento ideais. Oferecemos estudos de viabilidade, amostras piloto, testes de campo e planos de qualificação que aceleram a adoção com baixo risco. Para contato direto: [email protected] | +86 133 6536 0038. Integre o SiC ao seu processo com segurança técnica e resultados comprovados.

Metadados do artigo

Última atualização: 28/01/2026

Próxima revisão programada: 28/04/2026

Indicadores de frescor: conteúdo ajustado ao panorama 2026, referências a normas vigentes, inclusão de casos locais recentes e tendências de transferência de tecnologia para o Brasil.

Sicarbtech — Silicon Carbide Solutions Expert, Weifang, China. Membro do Innovation Park da Academia Chinesa de Ciências (Weifang). Mais de 10 anos em customização de carbeto de silício, suporte a 19+ empresas com tecnologia SiC, soluções de ciclo completo do material ao produto.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.