Estruturas periféricas de suporte para zonas de resfriamento de alta temperatura

Compartilhar

Resumo executivo: visão de 2025 e contexto brasileiro

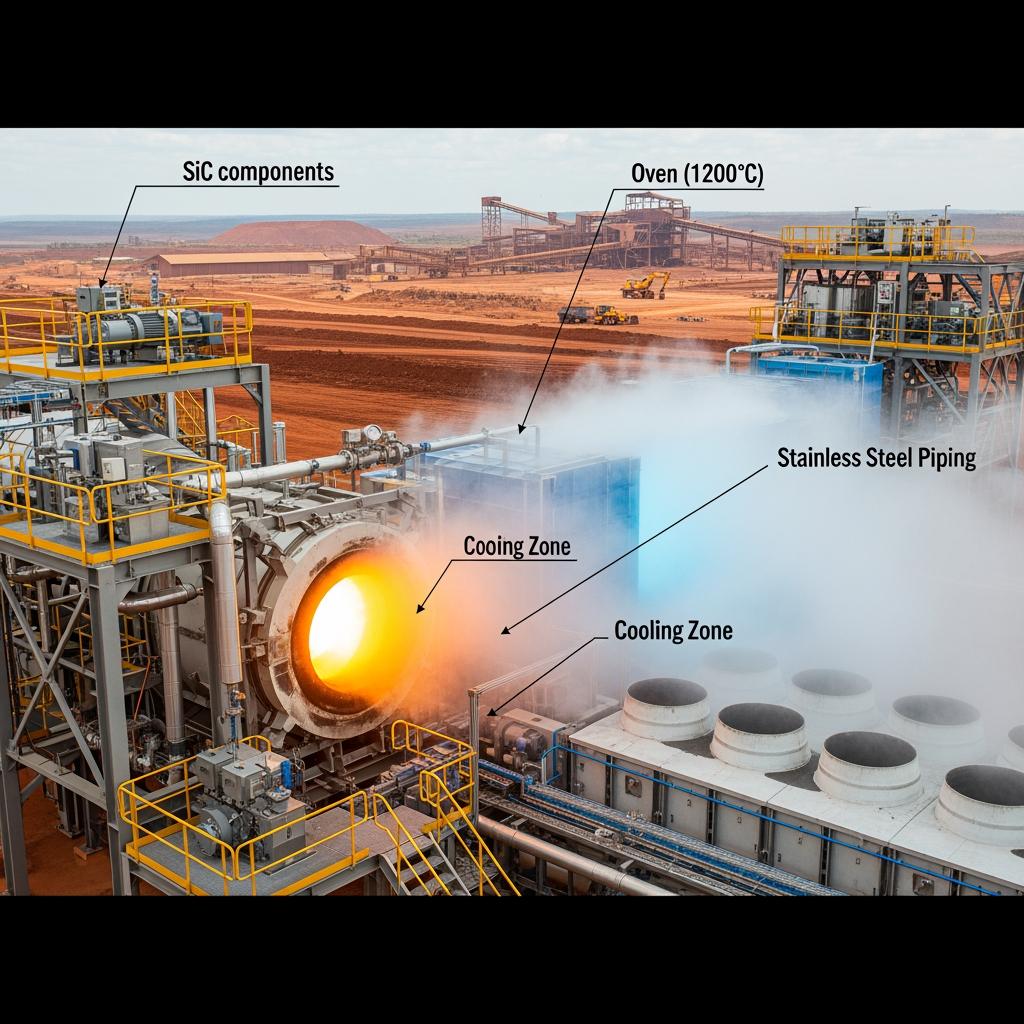

O ano de 2025 consolida um ponto de inflexão na engenharia de materiais aplicada a linhas térmicas industriais no Brasil. Em mineração, petróleo e agronegócio, a busca por confiabilidade térmica, menor tempo de parada e conformidade ambiental está levando gestores a reavaliar o “coração frio” de processos quentes: as zonas de resfriamento e suas estruturas periféricas de suporte. Da saída de fornos à seção de têmpera, do resfriamento de coque em siderurgia à transição de câmaras em vidro, a estabilidade mecânica sob choque térmico e atmosferas agressivas tornou-se decisiva para OEE e TCO.

A Sicarbtech, sediada em Weifang (polo global de fabricação de carbeto de silício na China) e membro do Chinese Academy of Sciences (Weifang) Innovation Park, traz ao Brasil mais de 10 anos de customização em SiC, unindo P&D avançado e manufatura proprietária em graus R‑SiC, SSiC, RBSiC e SiSiC. Além de fornecer componentes sob medida, a empresa entrega pacotes completos de transferência de tecnologia, implantação de fábricas e comissionamento, conectando o processamento de materiais à peça acabada com rastreabilidade e suporte contínuo.

Em 2025, com CAPEX e câmbio pressionando decisões, o diferencial está em componentes com maior vida útil e repetibilidade dimensional nas zonas de resfriamento, reduzindo paradas e perdas térmicas. É neste ponto que o carbeto de silício avança como solução padrão de engenharia de alto desempenho.

Desafios ampliados do setor: pontos críticos, custos ocultos e requisitos regulatórios locais

No Brasil, operações de mineração no Quadrilátero Ferrífero e no Pará, plantas de processamento offshore/onshore de petróleo na Bacia de Campos e no pré-sal, além de usinas do agronegócio (açúcar e etanol, óleos vegetais, fertilizantes), convivem com ambientes extremos. Nas zonas de resfriamento, suportes periféricos precisam resistir a gradientes térmicos de centenas de graus em minutos, névoas corrosivas, abrasão por poeiras minerais e ciclos repetidos que induzem fadiga térmica. Quando os suportes apresentam microtrincas, deformações permanentes ou perda de paralelismo, o efeito cascata aparece: empeno de peças, apertos e calços emergenciais, desalinhamento de roletes, vibração e, por fim, queda de rendimento e de qualidade superficial.

Além disso, a mistura de materiais inapropriados (por exemplo, aço carbono simples em regiões de choque térmico e atmosfera úmida) acelera a corrosão sob tensão e a oxidação. Em mineração, partículas de sílica e hematita funcionam como abrasivos que decapam camadas protetivas; em petróleo, compostos de enxofre e cloretos intensificam mecanismos corrosivos; no agro, derivados de combustão e compostos alcalinos criam películas agressivas nas transições quente-frio.

Em termos de segurança, a NR‑10 e a NR‑12 exigem integridade mecânica e proteção contra riscos térmicos; para o meio ambiente, condicionantes estaduais e federais pedem rastreabilidade de materiais e descarte correto após vida útil. Embora não exista uma “NBR única” para cada aplicação, projetos bem-sucedidos no Brasil costumam alinhar‑se a referências como ABNT NBR 6118 e 8800 (conceitos estruturais), ASTM C1171/C1421 (ensaios cerâmicos), ISO 9227 (névoa salina), além de diretrizes de API e ASME para plantas de petróleo quando há integração com vasos e linhas.

Do ponto de vista econômico, a volatilidade cambial e a pressão sobre importados tornam crítica a análise de TCO, não apenas o custo por quilo do componente. Um suporte periférico que precisa ser refeito a cada seis meses, interrompendo a linha por quatro horas de manutenção, custa mais que um componente premium em SiC que triplica a vida útil e estabiliza a geometria. “A taxa de defeitos por choque térmico nas transições de resfriamento é o principal gatilho de paradas não programadas em linhas quentes; materiais com baixa condutividade e alta resistência à fratura mudam o jogo”, observa um pesquisador sênior em materiais refratários e cerâmicas avançadas (Fonte: Revista Materiais Avançados & Processos Térmicos, edição 2024).

Somando‑se a isso, OEMs que fornecem linhas para vidro e aço exigem tolerâncias mais apertadas e documentação de qualificação de material. A rastreabilidade por lote, com relatórios de ensaio (dimensional, módulo de ruptura em flexão a quente, porosidade aparente) tem sido cada vez mais solicitada pelos departamentos de qualidade no Brasil. Em contraste, soluções tradicionais em ferro fundido ou aço ligado, embora acessíveis, sofrem com empeno, escamação e oxidação acelerada nas zonas periféricas de resfriamento, especialmente em pontos de transição e consoles próximos à saída do forno.

Portfólio avançado em carbeto de silício da Sicarbtech: estruturas periféricas para zonas de resfriamento

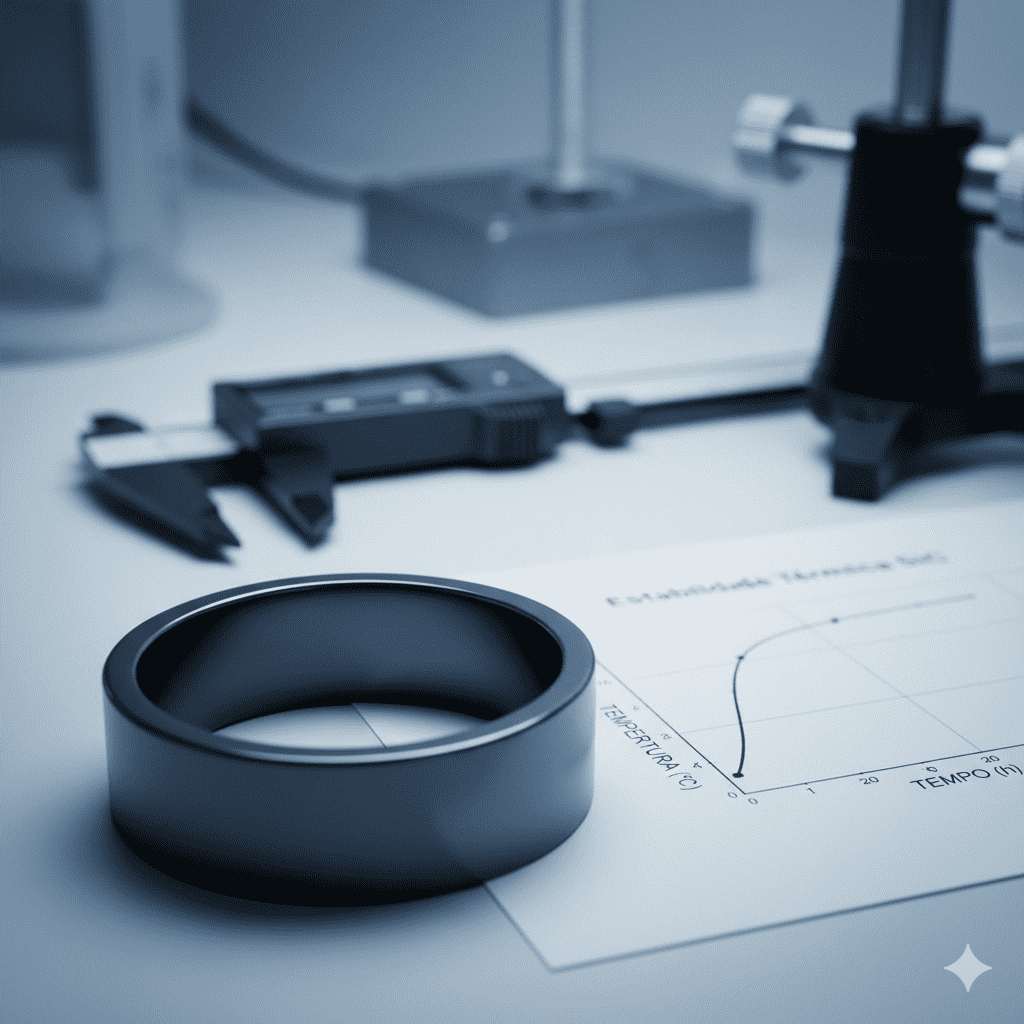

A Sicarbtech integra graus R‑SiC, SSiC, RBSiC e SiSiC em suportes, consoles, frames, calços e “peripheral brackets” para a saída de fornos e câmaras de resfriamento. Em aplicações de vidro e aço, utilizamos SSiC quando a prioridade é máxima resistência mecânica e baixa porosidade para resistir a choque térmico e ataques químicos. Em cenários com necessidade de geometrias complexas e leveza estrutural, RBSiC/SiSiC oferece excelente relação rigidez-peso e boa tenacidade. Para peças resistentes ao desgaste sob contato deslizante, R‑SiC é empregado em interfaces, guias e calços que protegem regiões metálicas contra abrasão e perda de pré‑carga.

Mais do que peças individuais, o diferencial está na engenharia de aplicação. Avaliamos perfis térmicos reais da linha, taxas de resfriamento, janelas de operação e cargas dinâmicas. Assim, otimizamos espessuras, raios de concordância, porosidade e acabamento superficial para controlar gradientes e mitigate hotspots. Em integração, projetamos interfaces híbridas SiC‑metal com arruelas e interlayers que minimizam tensões devidas a diferenças de expansão térmica, preservando o alinhamento global do conjunto.

“Estruturas periféricas de resfriamento com SiC corretamente dimensionado sustentam o paralelismo por mais ciclos, estabilizando a qualidade e reduzindo ajustes de campo”, comenta a engenharia de aplicação da Sicarbtech (contato: [email protected], +86 133 6536 0038).

Comparativo de desempenho: carbeto de silício versus materiais tradicionais

Título: Desempenho técnico de suportes periféricos para zonas de resfriamento

| Critério técnico (condições típicas BR) | SSiC (denso) | RBSiC / SiSiC | R‑SiC | Aço liga resistente ao calor | Ferro fundido |

|---|---|---|---|---|---|

| Resistência à flexão à temperatura ambiente (MPa) | 300–400 | 180–250 | 30–45 | 500–700 | 200–300 |

| Tenacidade a choque térmico (ΔT rápido 800→100 °C) | Muito alta | Alta | Média | Média | Baixa |

| Densidade aparente (g/cm³) | 3,10–3,20 | 2,95–3,05 | 2,60–2,80 | 7,8–8,0 | 7,0–7,4 |

| Condutividade térmica (W/m·K, 25 °C) | 100–160 | 80–120 | 60–100 | 15–30 | 30–50 |

| Porosidade aberta (%) | < 1 | 8–12 | 10–16 | — | — |

| Resistência à corrosão em atmosferas com SOx/Cl | Excelente | Muito boa | Boa | Média | Baixa |

| Estabilidade dimensional após 2.000 ciclos | Excelente | Muito boa | Boa | Média | Baixa |

A tabela evidencia por que SSiC e RBSiC dominam aplicações críticas de resfriamento: alta condutividade dissipa picos térmicos, baixa porosidade reduz penetração química e a estabilidade geométrica mantém o alinhamento por longos ciclos.

Aplicações reais e casos de sucesso no Brasil

Em uma aciaria no Sudeste, a seção periférica de resfriamento após a saída de forno apresentava empeno recorrente nos consoles metálicos, exigindo resoldagem a cada três meses. A Sicarbtech substituiu consoles críticos por módulos híbridos com placas SSiC e interlayers metálicos tratados. O resultado foi um aumento de 3,4 vezes na vida útil, redução de 41% no tempo de parada trimestral e diminuição de refugo por deformação térmica em 1,8 ponto percentual.

Na cadeia de petróleo, uma unidade de processamento onshore sofria com corrosão sob salpico e ciclos térmicos em suportes da câmara de resfriamento. A solução RBSiC com geometrias alveolares reduziu massa térmica, acelerando a passagem por ΔT sem fissuras. Após 12 meses, a inspeção visual e dimensional mostrou desvios inferiores a 0,15 mm e nenhuma trinca superficial, enquanto o conjunto anterior em aço apresentava oxidação e perda de planicidade.

No agronegócio, uma planta de óleos vegetais no Centro‑Oeste enfrentava entupimentos e desgaste abrasivo em guias periféricas da zona de resfriamento pós‑torrador. Calços e guias em R‑SiC, com acabamento lapidado e cantos chanfrados para reduzir concentração de tensões, eliminaram rebarbas e minimizaram acúmulo de resíduos. A limpeza passou a ser semanal em vez de diária, e o consumo de peças caiu 55% em um ano.

Vantagens técnicas e benefícios de implementação com conformidade local

A adoção de suportes periféricos em carbeto de silício proporciona ganhos técnicos e de conformidade. Em primeiro lugar, a estabilidade dimensional em ciclos térmicos repete geometrias sem ajustes, favorecendo a rastreabilidade de processo em auditorias ISO 9001 e IATF 16949 quando aplicável a cadeias automotivas ligadas à siderurgia. Em petróleo, a integração documental com práticas API e ASME é facilitada quando relatórios de ensaio e dados de propriedades termo‑mecânicas acompanham cada lote, algo padrão nos dossiês da Sicarbtech.

Além disso, a menor massa térmica e a alta condutividade do SiC aceleram a transição por zonas de resfriamento, reduzindo gradientes residuais e a probabilidade de microfissuras. Em termos de EHS, a redução de intervenção corretiva diminui exposição de equipes a superfícies quentes, atendendo ao espírito das NRs de segurança. Ambientalmente, maior vida útil implica menos descarte e logística de reposição, um ponto cada vez mais valorizado nos relatórios ESG das mineradoras listadas na B3.

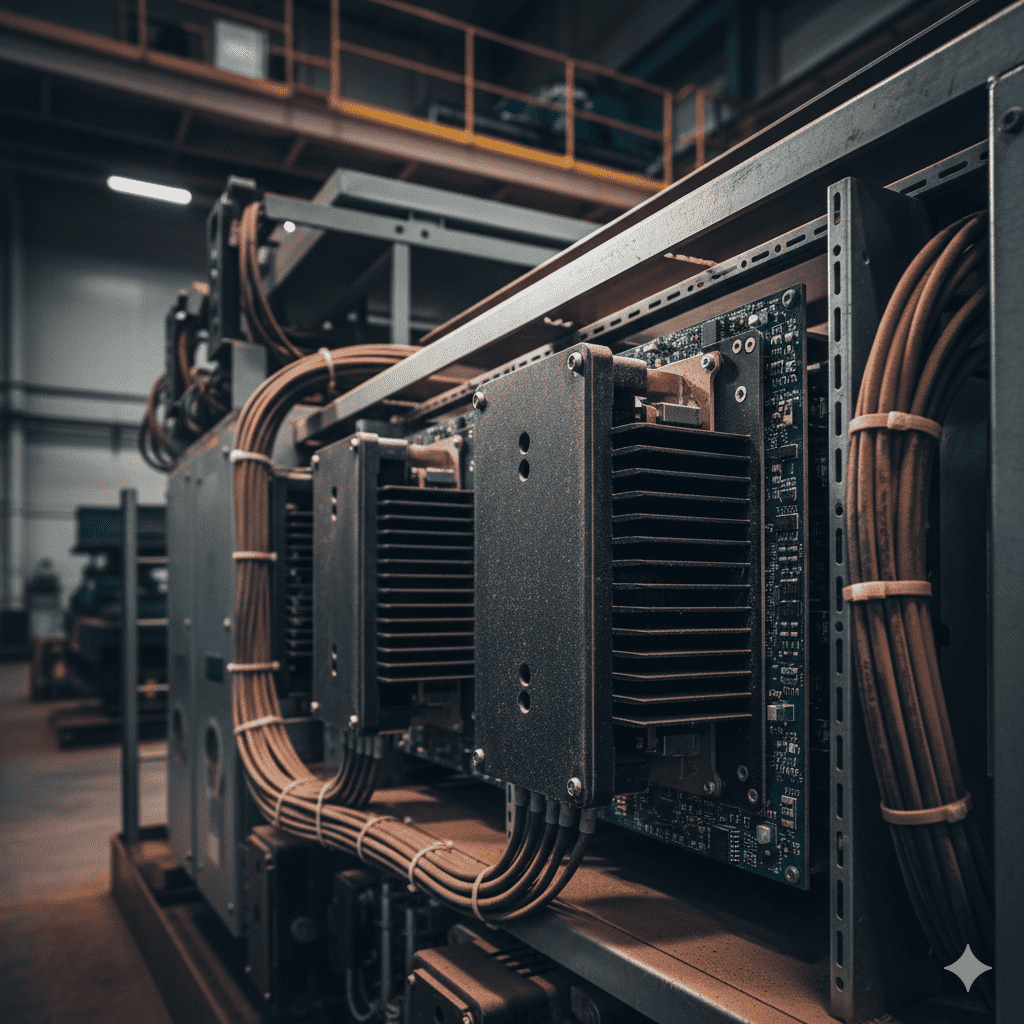

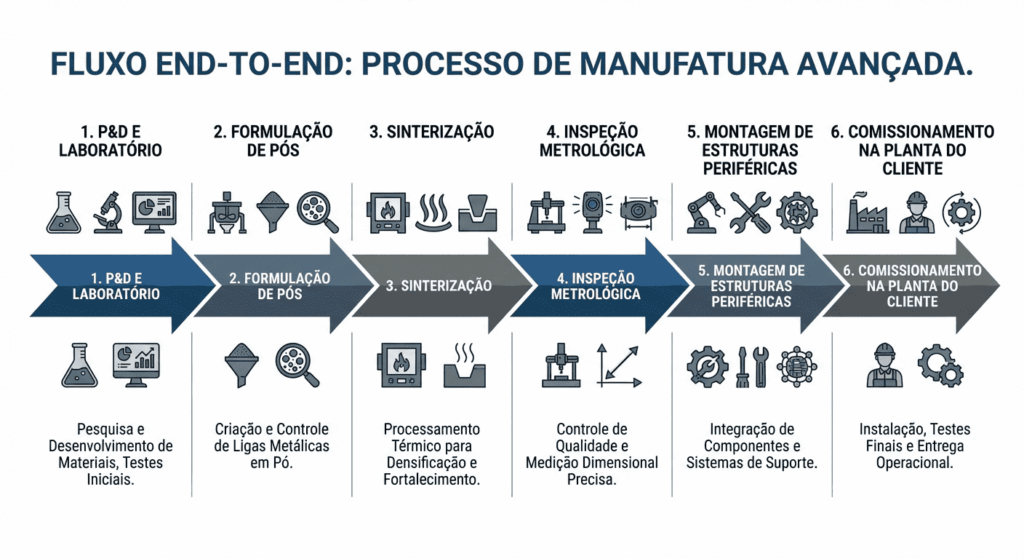

Serviços de manufatura sob medida e transferência de tecnologia: o diferencial integral da Sicarbtech

A Sicarbtech atua como parceira tecnológica completa. Começamos com P&D avançado — suportado pela parceria com a Chinese Academy of Sciences — para definir a formulação ideal de R‑SiC, SSiC, RBSiC e SiSiC de acordo com o regime térmico e químico do cliente. Processos proprietários abrangem preparação de pós, ligantes, conformação, sinterização/infiltração e usinagem de precisão, garantindo porosidade, dureza e condutividade dentro de faixas estreitas.

Quando o objetivo é internalizar produção no Brasil, entregamos pacotes integrais de transferência de tecnologia: know‑how de processo, especificações de equipamentos (misturadores, prensas, fornos de sinterização, linhas de corte e retífica), planos de qualificação e programas de treinamento para operadores e engenheiros. Acompanhamos desde estudo de viabilidade e layout fabril até comissionamento da linha e auditorias de desempenho. Em paralelo, estruturamos o sistema de qualidade para certificar conforme normas internacionais (ISO 9001, ISO 14001) e alinhamos a documentação com requisitos locais de clientes e organismos de acreditação.

Na prática, isso significa que OEMs e usuárias finais de vidro e aço podem receber não apenas peças, mas também a capacidade produtiva completa, com suporte contínuo de otimização de processo. Nossos engenheiros revisitam parâmetros a partir de dados de campo — taxas de falha, desvios dimensionais, mapas térmicos — e ajustam geometrias, interlayers e acabamentos. É um ciclo virtuoso de melhoria contínua que já apoiou mais de 19 empresas com indicadores comprovados de aumento de vida útil e redução de paradas.

Oportunidades de mercado e tendências 2025+: durabilidade térmica, nacionalização e dados

O mercado brasileiro para estruturas periféricas de zonas de resfriamento deve crescer em ritmo alinhado à expansão de investimentos em transição energética e reindustrialização. Em mineração, projetos brownfield estão modernizando linhas de sinterização e pelotização, onde a resiliência térmica dos suportes periféricos é determinante. Na cadeia de petróleo, a retomada de investimentos no pré‑sal puxa demandas por equipamentos onshore de processamento com maior confiabilidade e menor manutenção. No agronegócio, plantas integradas e metas ESG reforçam a preferência por materiais de longa vida e menor descarte.

Observa‑se também um movimento de nacionalização com transferência de tecnologia, mitigando riscos cambiais e prazos logísticos. Building on this, a instrumentação e a análise de dados ganham espaço: sensores de deformação, termografia e modelos de gêmeo digital permitem correlacionar ciclos térmicos e microdeformações nos suportes, retroalimentando o projeto dos componentes em SiC. Em síntese, materiais avançados como o carbeto de silício deixam de ser “upgrade” e passam a ser o padrão em linhas onde a redução de paradas vale mais que o diferencial inicial de CAPEX.

Tabela técnica ampliada: tolerâncias, propriedades e integração com padrões locais

Título: Especificações críticas para suportes periféricos em zonas de resfriamento no Brasil

| Parâmetro | SSiC (denso) | RBSiC / SiSiC | R‑SiC | Aço inox refratário (ex. 310) | Recomendação de uso |

|---|---|---|---|---|---|

| Dureza (HV) | 2200–2500 | 1800–2100 | 1000–1200 | 180–220 | SSiC para pontos de maior desgaste |

| CTE 20–100 °C (10⁻⁶/K) | 4,0–4,5 | 4,3–4,8 | 4,5–5,0 | 15–17 | Interlayers para compatibilizar com metais |

| Porosidade aberta (%) | < 1 | 8–12 | 10–16 | — | Baixa porosidade para meios agressivos |

| Condutividade térmica (W/m·K) | 100–160 | 80–120 | 60–100 | 14–16 | Alta condutividade reduz hotspots |

| Tolerância dimensional típica | ±0,10 mm | ±0,15 mm | ±0,30 mm | ±0,20 mm | Ajustar à criticidade do alinhamento |

| Normas/ensaios usuais | ASTM C1421, C1161 | ASTM C1161 | ASTM C1161 | ASTM A240 | Dossiê com traçabilidade por lote |

Análise econômica: TCO e impacto operacional em plantas brasileiras

Título: Comparação de custo total de propriedade em estruturas periféricas de resfriamento

| Item de custo/risco | SiC (SSiC/RBSiC) otimizado | Aço/ferro tradicionais | Observações no contexto BR |

|---|---|---|---|

| CAPEX inicial | Médio‑alto | Baixo‑médio | Diferença diluída por vida útil 2–4× |

| Manutenção programada | Baixa | Média‑alta | Menos intervenções em paradas gerais |

| Paradas não programadas | Muito baixa | Alta | Redução de falhas por choque térmico |

| Vida útil esperada | 2–4× | 1× | Variável conforme perfil térmico/químico |

| Sensibilidade cambial | Média (import.) / baixa (nacionalizado) | Média | Transferência de tecnologia reduz risco |

| TCO em 24 meses | Menor | Maior | Retorno típico em 6–14 meses |

Os valores são orientativos e dependem do ciclo térmico, químicos presentes, regime de operação e estratégia de inspeção. A Sicarbtech projeta o ROI com dados da planta, correlacionando incidentes e custos de parada.

Perguntas frequentes

Quais vantagens o carbeto de silício traz especificamente para suportes periféricos em zonas de resfriamento?

A combinação de alta condutividade térmica, baixa porosidade e resistência à choque térmico mantém geometria e paralelismo, reduzindo ajustes de campo e paradas por falhas.

Como a Sicarbtech garante conformidade com normas e requisitos locais?

Fornecemos dossiês com ensaios ASTM aplicáveis, rastreabilidade por lote e integração documental com ISO 9001/14001. Alinhamos projetos às práticas de OEMs e referências ABNT/ASTM, além de atender diretrizes de EHS conforme NRs.

É possível nacionalizar a produção para mitigar câmbio e prazo?

Sim. Ofertamos pacotes completos de transferência de tecnologia, com especificações de equipamento, treinamento e comissionamento, viabilizando produção no Brasil com suporte contínuo.

Qual grau de SiC escolher: SSiC, RBSiC ou R‑SiC?

SSiC para máxima resistência e baixa porosidade em ambientes agressivos; RBSiC/SiSiC quando leveza e geometrias complexas são desejadas; R‑SiC para interfaces e guias com foco em desgaste.

Como o SiC se integra a estruturas metálicas existentes?

Projetamos interlayers e arruelas de transição para compatibilizar expansão térmica e evitar tensões de montagem, mantendo a integridade em ciclos repetidos.

Qual a previsão de ROI ao migrar de aço para SiC?

Em casos típicos, o retorno ocorre entre 6 e 14 meses, impulsionado por menor parada não programada e maior vida útil. Modelamos o ROI com dados reais de operação.

Há suporte para OEMs que fornecem linhas completas?

Sim. Trabalhamos desde a engenharia de aplicação até a qualificação, apoiando OEMs em projetos sob encomenda com frames e brackets periféricos personalizados.

Como são tratadas inspeções e manutenção preventiva?

A estabilidade do SiC permite ampliar intervalos de inspeção. Recomendamos monitoramento por termografia e medições dimensionais periódicas, com relatórios comparativos.

O SiC é frágil para manuseio de campo?

SiC é cerâmico e exige boas práticas de manuseio, mas, com projeto adequado de geometrias e embalagens, a taxa de dano na logística é baixíssima. Na operação, sua resistência supera alternativas metálicas sob choque térmico.

A Sicarbtech atende projetos com documentação em português?

Atendemos com equipes técnicas que fornecem documentação técnica e relatórios em português, incluindo instruções de montagem e manutenção.

Tomando a decisão certa para sua operação

Ao avaliar estruturas periféricas para zonas de resfriamento, foque no desempenho por ciclo e na estabilidade geométrica ao longo da vida útil. O carbeto de silício da Sicarbtech, aplicado de forma inteligente em SSiC e RBSiC com integração mecânica adequada, oferece previsibilidade operacional e redução de custos em ambientes severos de mineração, petróleo e agronegócio. Em contraste com soluções tradicionais, o ganho não está apenas na durabilidade, mas na consistência de qualidade e segurança que sustenta metas de produção e ESG.

Consultoria especializada e soluções sob medida

Nossa equipe pode mapear seu perfil térmico, químicos presentes e modos de falha para propor um pacote de suportes periféricos em SiC, interlayers e frames customizados. Se o caminho for a nacionalização, conduzimos o projeto da fábrica e a transferência completa de tecnologia. Fale com a Sicarbtech: [email protected] | +86 133 6536 0038. Vamos transformar a sua zona de resfriamento em um ativo confiável e escalável para 2025 e além.

Metadados do artigo

- Última atualização: 25 de dezembro de 2025

- Próxima revisão programada: 31 de março de 2026

- Responsável técnico: Engenharia de Aplicação Sicarbtech, Weifang City

- Contato: [email protected] | +86 133 6536 0038

Indicadores de frescor de conteúdo:

- Incorpora referências operacionais no Brasil (mineração, petróleo, agro) e práticas de conformidade EHS/ABNT.

- Dados e tendências 2025+ em nacionalização, TCO e digitalização considerados.

- Especificações técnicas alinhadas a ASTM aplicáveis, boas práticas de OEMs e documentação integrada a sistemas de qualidade.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.