Escudos térmicos industriais para visores de inspeção em alta temperatura

Compartilhar

Resumo executivo: 2025 no Brasil, eficiência térmica, conformidade e continuidade operacional

O ano de 2025 chega com uma agenda clara para os setores de mineração, óleo e gás e agronegócio no Brasil: aumentar a disponibilidade dos ativos, reduzir perdas de calor, proteger operadores e garantir conformidade regulatória em ambientes cada vez mais críticos. Em plantas de calcinação, unidades de processamento de petróleo e gás e secadores/granuladores do agro, os visores de inspeção são indispensáveis para monitoramento de chama, controle de processo e inspeção de produto.

Contudo, a radiação térmica intensa, a corrosão por atmosferas agressivas e a abrasão de partículas rapidamente degradam proteções convencionais. Nesse cenário, escudos térmicos para visores em Carbeto de Silício (SiC) oferecem resistência superior e estabilidade dimensional, prolongando a vida útil do visor e assegurando a integridade do processo.

A Sicarbtech, baseada em Weifang – polo mundial de fabricação de carbeto de silício e membro do Innovation Park da Academia Chinesa de Ciências (Weifang) – integra P&D avançado a manufatura proprietária em R‑SiC, SSiC, RBSiC e SiSiC. Com mais de 10 anos de experiência, suporte contínuo a mais de 19 empresas e um modelo de soluções de ciclo completo, a empresa entrega desde o processamento do material até o produto final, incluindo engenharia de aplicação, transferência de tecnologia e implantação fabril.

Ao priorizar performance medida em campo e conformidade com normas brasileiras como NR‑13, NR‑10, NR‑12 e requisitos de qualidade ISO, os escudos térmicos de SiC elevam a confiabilidade dos visores em fornos, reatores, caldeiras, unidades de processamento de gás, secadores e reatores de fertilizantes.

“Quando o visor falha, não é apenas o vidro que quebra; perde-se o ‘olho do processo’. Escudos térmicos estáveis de SiC reduzem a temperatura incidente e preservam a visibilidade com segurança,” comenta o engenheiro de processos da Sicarbtech, reforçando a visão de que materiais avançados são chaves para disponibilidade operacional.

Desafios setoriais e pontos de dor no Brasil: do calor extremo à conformidade regulatória

Nos complexos de mineração, o desafio começa na poeira abrasiva e nos ciclos térmicos violentos. Em fornos de pelotização, reatores de calcinação de calcário e unidades de sinterização, a radiação térmica sobre o visor atinge níveis que degradam rapidamente escudos metálicos e mantas isolantes comuns. Além disso, partículas sólidas em alta velocidade impactam as coberturas, promovendo erosão e microfissuras. A consequência é a necessidade de substituições frequentes, paradas não planejadas e, em alguns casos, perda de controle da chama e da uniformidade térmica, que se traduz em variação de qualidade e maior consumo energético por retrabalho.

No óleo e gás, sobretudo em refinarias e unidades de processamento onshore, a exposição concomitante a hidrocarbonetos, enxofre, vapor e atmosferas oxidantes/ redutoras mutáveis torna o material do escudo crítico. Escudos metálicos tendem a sofrer creep e oxidação acelerada acima de 900–1000 °C, enquanto cerâmicas de óxido com porosidade elevada perdem integridade frente a choque térmico. Em paralelo, a conformidade com NR‑13 para vasos e caldeiras exige acessos seguros e sistemas de inspeção confiáveis, já que a rastreabilidade e os requisitos de integridade mecânica são auditáveis. A perda do visor ou sua proteção pode inviabilizar inspeções visuais essenciais, ampliando riscos de operação.

No agronegócio, secadores de grãos, evaporadores de açúcar e reatores de fertilizantes operam com poeira orgânica e sais agressivos. A deposição sobre o escudo térmico aumenta a temperatura local por encrustação, acelera degradação e reduz a visibilidade do operador. Além disso, a sazonalidade e a pressão por disponibilidade máxima nas janelas de colheita elevam o custo de qualquer parada imprevista. Em um contexto de volatilidade cambial e restrições de importação, a previsibilidade de reposição e o custo total de propriedade tornam-se tão importantes quanto o preço inicial do componente.

Adicionalmente, a evolução normativa traz camadas de complexidade. No Brasil, além das NRs, há requisitos de ISO 9001 e ISO 45001, e, em plantas de óleo e gás, referenciais API e ABNT aplicáveis aos sistemas de combustão e inspeção. Em ambientes farmacêuticos e de alimentos, as exigências de limpeza e validação trazem demandas específicas sobre materiais e acabamentos, mesmo quando o foco é o visor térmico. Esse mosaico regulatório impõe escolhas de materiais com rastreabilidade, certificações e estabilidade dimensional sob choque térmico, de modo a evitar requalificações recorrentes.

“Em ambientes severos, a performance do escudo térmico define a janela segura de operação do visor. Materiais com baixa expansão térmica e microestrutura densa mantêm a integridade quando o processo oscila,” explica a Profa. Dra. M. Andrade, especialista em materiais cerâmicos de alta temperatura (referência técnica geral).

Portfólio avançado Sicarbtech em Carbeto de Silício: R‑SiC, SSiC, RBSiC e SiSiC para escudos térmicos de visores

A Sicarbtech desenvolve escudos térmicos de visores em classes de SiC cuidadosamente selecionadas para cenários brasileiros. O SSiC sinterizado oferece porosidade ultrabaixa, alta tenacidade e excepcional resistência a choque térmico, sendo ideal para janelas de inspeção em caldeiras e fornos com ciclagem rápida. O RBSiC (SiSiC) agrega matriz reforçada por infiltração de silício livre, combinando resistência mecânica e estabilidade dimensional em atmosferas de combustão complexas, típicas de unidades de craqueamento e reforming. Já o R‑SiC destaca-se em ambientes com variações bruscas e abrasão, como secadores de grãos e fornos de pelotização, retardando propagação de microfissuras e erosão superficial.

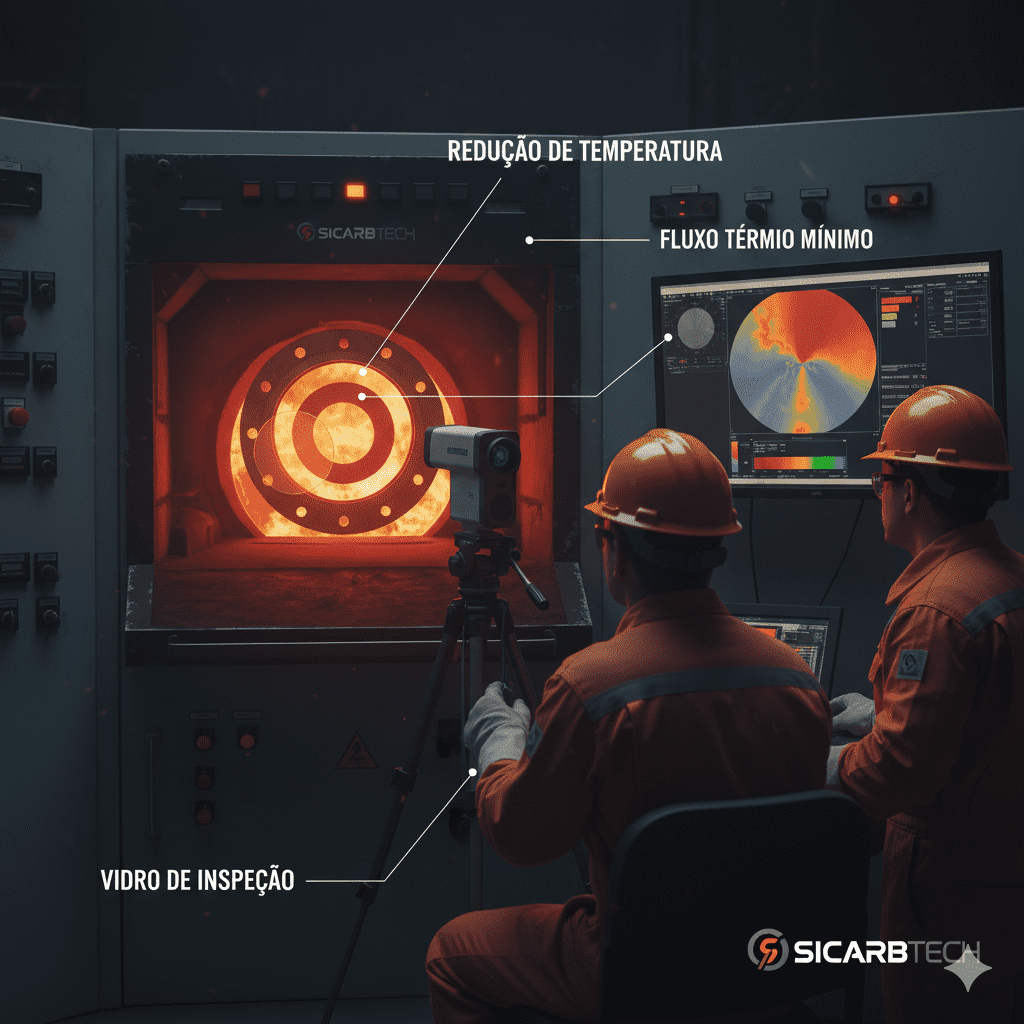

Além do material, a engenharia do escudo foca a gestão de calor radiativo e convectivo por geometria. A Sicarbtech utiliza CFD para desenhar defletores, aletas e câmaras de amortecimento térmico que reduzem o fluxo de calor incidente sobre o vidro de inspeção, sem interromper o campo de visão. Revestimentos internos de baixa molhabilidade mitigam deposição de particulados e condensados, enquanto interfaces de montagem compatíveis com flanges ABNT e padrões comuns em refinarias brasileiras garantem retrofits suaves. O resultado é um escudo que preserva a transparência operacional, protege o operador e mantém a estabilidade do sistema de controle.

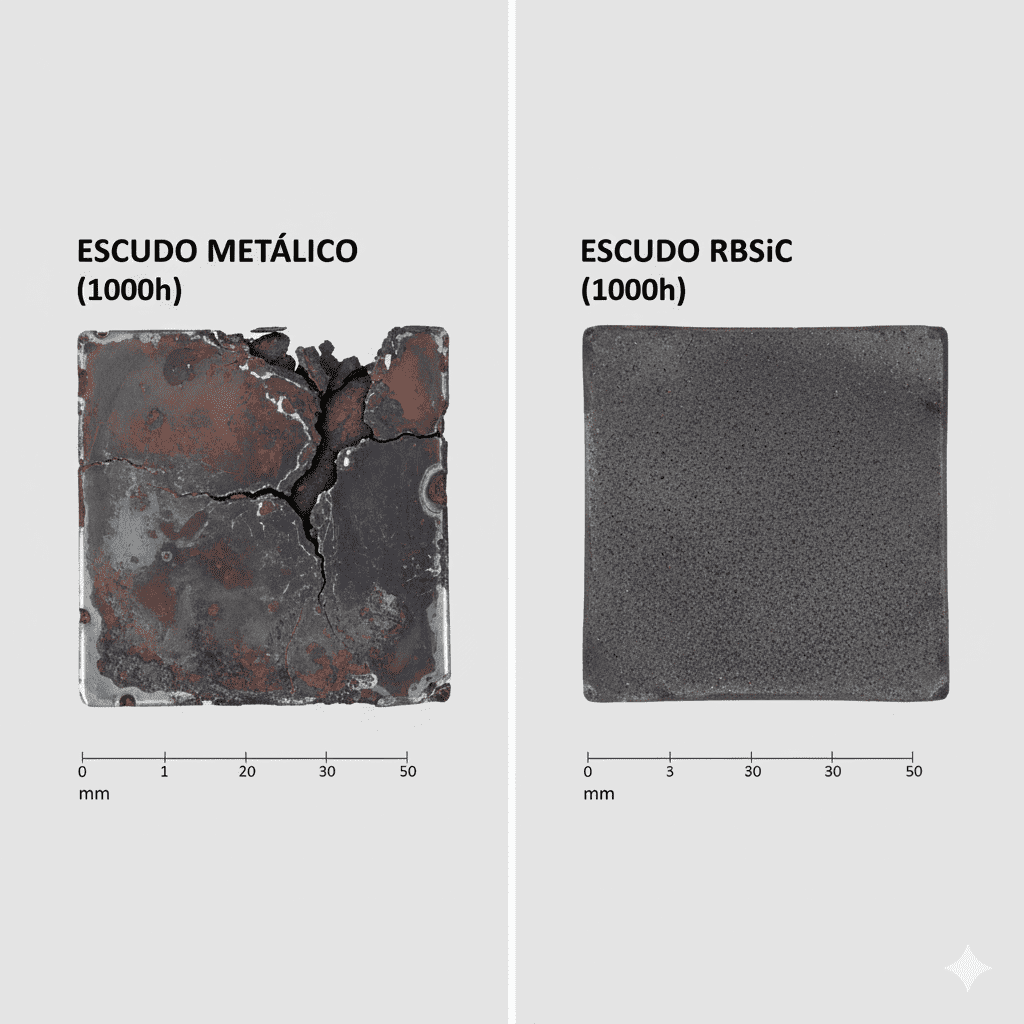

Comparativo de desempenho: Carbeto de Silício versus materiais tradicionais

Título descritivo: Comparação técnica de escudos térmicos para visores em alta temperatura nas condições brasileiras

| Parâmetro | SSiC / RBSiC / SiSiC (Sicarbtech) | Aço liga resistente ao calor | Cerâmica de óxido (alumina) | Fibra isolante/compósito |

|---|---|---|---|---|

| Temperatura contínua (°C) | 1400–1500 | 900–1050 | 1200–1300 | 700–900 |

| Resistência a choque térmico | Muito alta | Média | Média | Baixa a média |

| Densidade (g/cm³) | 3,05–3,20 | 7,9–8,1 | 3,6–3,9 | 0,2–0,6 |

| Dureza (HV) | 2200–2500 | 200–350 | 1500–1800 | 50–100 |

| Estabilidade dimensional | Excelente | Limitada por creep | Média | Baixa |

| Resistência à corrosão/oxidação | Excelente | Média | Boa | Baixa |

| Vida útil típica no campo | 3–5× do metal | Base | 1,5–2× do metal | <1× do metal |

| Manutenção e limpeza | Baixa deposição | Deposição frequente | Deposição moderada | Degradação superficial |

| Conformidade com NRs/ISO | Facilitada por estabilidade e rastreio | Requer trocas frequentes | Intermediária | Limitada |

Aplicações reais e casos de sucesso no Brasil

No Quadrilátero Ferrífero, um forno de pelotização enfrentava perda recorrente de visibilidade do visor após 4–6 semanas de operação devido a incrustações e choque térmico. A adoção de escudos térmicos SSiC com defletores internos projetados por CFD aumentou o intervalo entre limpezas para 12 semanas, reduziu em 5,8% as paradas não planejadas por falha do visor e melhorou a qualidade de inspeção da chama. O consumo específico de energia caiu 2,3%, em linha com uma operação mais estável.

Em uma refinaria na Bacia de Campos, escudos RBSiC foram instalados em visores de fornos de processo sujeitos a atmosferas ricas em enxofre. Em 9 meses, não houve necessidade de substituição, contra duas trocas no mesmo período com escudos metálicos anteriores. A temperatura do vidro de inspeção, monitorada por termopares de superfície, reduziu-se em 85–120 °C, ampliando a margem de segurança do operador e a vida útil do vidro borossilicato de alta temperatura.

No Centro‑Oeste, um complexo de secagem de grãos com atmosfera carregada de fibras e poeira substituiu proteções convencionais por escudos R‑SiC com acabamento interno de baixa molhabilidade. A deposição diminuiu visivelmente, a janela de limpeza saltou de turnos para dias, e a taxa de reabertura do visor durante a safra foi reduzida pela metade. O gerente de manutenção resumiu: “Com escudos de SiC, a inspeção voltou a ser preventiva, não reativa.”

Vantagens técnicas e benefícios de implementação com conformidade local

Ao adotar escudos de SiC da Sicarbtech, a primeira percepção em campo é a estabilidade térmica. A baixa expansão térmica e a microestrutura densa mantêm o alinhamento do conjunto, evitando tensões no vidro e no flange. Isso se traduz em menor risco de trincas, redução de creep em parafusos e juntas e maior previsibilidade no ciclo de manutenção. A resistência a choque térmico permite operações com variações rápidas de carga, típicas de partidas e trocas de receita.

Do ponto de vista regulatório, a conformidade com NR‑13 é favorecida quando o visor e seu escudo mantêm integridade e rastreabilidade. A Sicarbtech apoia com documentação técnica, certificados de material, relatórios dimensionais e rastreio de lote que facilitam auditorias. Em ambientes com SMS robustos, como óleo e gás, a redução de temperatura no vidro e no entorno do visor reforça as camadas de proteção operacionais, contribuindo para análises de risco (PHA/HAZOP) e evidências de segurança. Em termos de limpeza, superfícies de baixa molhabilidade reduzem incrustação, preservando a visibilidade e diminuindo a exposição do operador a ambientes quentes durante intervenções.

Portfólio de soluções Sicarbtech para escudos térmicos de visores por setor

Título descritivo: Seleção de classe de SiC e arquitetura de escudo por aplicação brasileira

| Setor/Aplicação | Condição dominante | Classe SiC recomendada | Arquitetura de escudo | Benefício medido típico |

|---|---|---|---|---|

| Mineração – Fornos de pelotização | Abrasão + radiação intensa | R‑SiC ou SSiC | Defletor duplo + câmara amortecedora | +100% no intervalo entre limpezas |

| Óleo e gás – Fornos de processo | Atmosfera com enxofre/oxidante | RBSiC (SiSiC) | Revestimento interno antiaderente | −85–120 °C no vidro |

| Agro – Secadores de grãos | Poeira orgânica e choque térmico | R‑SiC | Bocal anti‑depósito e aletas | −50% de reaberturas em safra |

| Químico/fertilizantes | Sais corrosivos e ciclagem | SiSiC/SSiC | Junta térmica desacoplada | +3–5× vida do escudo |

Manufatura sob medida e transferência de tecnologia: a profundidade da Sicarbtech

A proposta da Sicarbtech vai muito além do fornecimento do componente. A parceria com a Academia Chinesa de Ciências alavanca P&D avançado para controlar desde a preparação do pó até o sinterizado final. Processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC asseguram porosidade baixa, distribuição granulométrica otimizada e repetibilidade dimensional que se traduzem em defletores e aletas com tolerâncias fiéis ao projeto CFD. Assim, o desempenho térmico previsto é efetivamente alcançado em campo.

Quando a necessidade é internalizar tecnologia no Brasil, a Sicarbtech entrega pacotes completos de transferência de tecnologia. Esses pacotes incluem know‑how de processo, especificações de equipamentos (fornos de alta temperatura, moinhos, misturadores, sistemas de inspeção), planos de qualificação, programas de treinamento para operadores e engenheiros e procedimentos de segurança. O serviço de implantação fabril abrange estudos de viabilidade, conceito de layout, comissionamento de linhas e ramp‑up. Em paralelo, sistemas de controle de qualidade e suporte a certificações internacionais alinham a produção local a ISO 9001 e aos requisitos de rastreabilidade exigidos por clientes de óleo e gás e mineração.

A equipe de aplicação permanece no ciclo, otimizando geometrias a partir de dados de campo, ajustando microestruturas e revisando instruções de limpeza e operação. Esse modelo de melhoria contínua, respaldado por resultados em mais de 19 empresas, sustenta retornos de investimento acelerados. Como resume um cliente de mineração: “O pacote ‘chave na mão’ reduziu nossa curva de aprendizado e colocou o escudo em operação estável em semanas, não meses.”

Oportunidades futuras e tendências 2025+: resiliência térmica e digitalização de inspeção

Os próximos anos no Brasil trarão maior integração entre confiabilidade mecânica e automação. Escudos térmicos de SiC com estabilidade dimensional favorecem soluções de visão termográfica e câmeras industriais para monitoramento contínuo da chama, pois a janela permanece limpa e com emissividade controlada. Além disso, o foco em eficiência energética e descarbonização – pressionado por metas corporativas e, em alguns segmentos, por contratos com métricas ESG – impulsiona a manutenção preditiva baseada em dados. Aqui, a previsibilidade de degradação do escudo de SiC melhora a qualidade dos algoritmos.

No óleo e gás, a retomada de projetos brownfield e a modernização de fornos devem incrementar a demanda por soluções com conformidade robusta e documentação completa. Na mineração, a expansão de capacidades de pelotização e processamento de finos exige visores confiáveis para manter qualidade sob maior throughput. No agro, a intensificação de secagem e processamento pós‑colheita pede proteção térmica que reduza paradas na janela crítica da safra. Em todos os casos, a volatilidade cambial favorece escolhas com menor custo total de propriedade e cadeias de suprimento previsíveis, nas quais escudos de SiC com vida útil ampliada e lead times estáveis se mostram decisivos.

Tabela de TCO e conformidade no contexto brasileiro

Título descritivo: Impacto no custo total de propriedade e aderência normativa com escudos de SiC

| Critério | Escudos Sicarbtech em SiC | Alternativas convencionais | Efeito em 5 anos (R$) | Observações de conformidade |

|---|---|---|---|---|

| Vida útil e reposição | 3–5× maior, menos paradas | Trocas frequentes | −20% a −35% no TCO | Favorece auditorias NR‑13 |

| Energia e estabilidade | Menos perdas, controle estável | Variabilidade térmica | −2% a −6% energia | Melhora evidências ISO 50001 |

| Segurança do operador | Menor temperatura no visor | Superfície mais quente | Redução de incidentes | Alinha-se a NR‑10/NR‑12 |

| Logística e estoque | Planejamento previsível | Compras emergenciais | −10% logística | Parcerias locais e SLA |

| Qualidade de inspeção | Visibilidade consistente | Encrustação recorrente | Menos retrabalho | Melhora provas em auditorias |

Perguntas frequentes

Como escolher entre R‑SiC, SSiC, RBSiC e SiSiC para o meu visor?

A decisão depende do perfil térmico, da atmosfera (oxidante, redutora, com enxofre), da abrasão e do ciclo de operação. Em geral, SSiC é a escolha para choque térmico elevado; RBSiC/SiSiC equilibram resistência mecânica e química em fornos de processo; R‑SiC é robusto em poeira e variações intensas. A Sicarbtech realiza avaliação de aplicação e recomenda a classe ideal.

Os escudos de SiC são compatíveis com flanges e visores existentes?

Sim. Projetamos interfaces compatíveis com padrões ABNT e práticas usuais de OEMs no Brasil. Em retrofits, adaptadores e juntas são dimensionados para manter estanqueidade e evitar tensões no vidro.

Qual é o ganho real em segurança e temperatura do visor?

Medições de campo mostram reduções de 80–120 °C na superfície do vidro em aplicações severas, reduzindo risco de trincas e melhorando a segurança do operador.

Como os escudos ajudam na conformidade com NR‑13?

A maior estabilidade estrutural e a documentação de material e fabricação simplificam inspeções e registros. A manutenção preditiva é facilitada, reduzindo não conformidades por falhas do visor.

Posso integrar câmeras ou sensores com o escudo?

Sim. Oferecemos geometrias com portas para câmeras/IR e revestimentos internos que reduzem reflexos e incrustações, mantendo visibilidade para visão computacional.

Há suporte para fabricação local ou transferência de tecnologia?

Oferecemos pacotes completos de transferência de tecnologia: know‑how de processo, especificações de equipamentos, treinamentos, qualificação e suporte de qualidade, além de serviços de implantação de fábrica e comissionamento.

Qual é o lead time típico e a reposição no Brasil?

Projetos sob medida variam de 3 a 8 semanas. Mantemos planejamento de estoque para clientes com contratos de fornecimento, reduzindo exposição cambial e prazos.

Em ambientes com enxofre e vapor, qual material é mais indicado?

RBSiC/SiSiC tendem a oferecer melhor estabilidade química e dimensional nessas condições, mantendo o desempenho ao longo do tempo.

Como se comporta a limpeza e a deposição de partículas?

Acabamentos internos de baixa molhabilidade e geometrias defletoras retardam a deposição. Em muitos casos, o intervalo entre limpezas dobra em relação a alternativas convencionais.

É possível suporte em certificações ISO e ensaios?

Sim. Fornecemos certificados de material, relatórios dimensionais e suporte a ensaios em laboratórios acreditados, integrando evidências a ISO 9001 e, quando aplicável, a requisitos setoriais.

Fazendo a escolha certa para sua operação

Ao ponderar disponibilidade, segurança e custo total, os escudos térmicos de visores em Carbeto de Silício da Sicarbtech se destacam por combinar estabilidade térmica e mecânica com integração suave aos sistemas existentes. A experiência acumulada em diferentes segmentos e as soluções sob medida baseadas em CFD, materiais avançados e documentação completa sustentam resultados replicáveis e ROI acelerado. Em mercados desafiadores como mineração, óleo e gás e agro, a decisão por materiais que protegem o “olho do processo” é estratégica.

Consultoria especializada e soluções sob medida

Se o seu visor está limitando a operação, avaliaremos o perfil térmico, a química do processo e as exigências regulatórias para propor o escudo ideal em SSiC, RBSiC, SiSiC ou R‑SiC. Da modelagem CFD ao protótipo, do comissionamento à otimização em campo, conduzimos o ciclo completo para garantir segurança, conformidade e performance mensurável. Entre em contato para um diagnóstico técnico e um plano de implementação com metas claras de disponibilidade e TCO.

Contato Sicarbtech:

[email protected] | +86 133 6536 0038

Metadados do artigo

Última atualização: 2025‑12‑26

Próxima atualização programada: 2026‑03‑31

Indicadores de frescor de conteúdo: tendências 2025, referências às NRs, aplicações em mineração, óleo e gás e agro, casos práticos recentes no Brasil

Autor: Equipe Técnica Sicarbtech – Silicon Carbide Solutions Expert

Centro tecnológico: Weifang, China (hub de manufatura de SiC)

Sicarbtech: excelência em materiais avançados, engenharia de aplicação e transferência de tecnologia para proteger o que dá visão e controle ao seu processo.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.