Equipamentos refratários de carbeto de silício para fundições de alumínio e aço no Brasil

Compartilhar

Resumo executivo 2025: produtividade térmica, conformidade ambiental e o papel do SiC na mineração, óleo e agro

Entrando em 2025, as operações brasileiras de mineração, óleo e gás e agroindústria vivem uma pressão dual: reduzir custo térmico por tonelada processada e, ao mesmo tempo, cumprir metas mais rígidas de emissões, segurança e rastreabilidade. Em fundições de alumínio e aço associadas a minas, usinas de processamento e bases de manutenção offshore, os equipamentos refratários determinam a eficiência do forno, a qualidade metalúrgica e a estabilidade do OEE. É nesse ponto que o carbeto de silício (SiC) se afirma como vetor de competitividade: maior condutividade térmica, resistência a choque térmico, baixa porosidade e integridade geométrica prolongada.

A Sicarbtech, sediada em Weifang — polo global de manufatura de SiC e membro do Innovation Park da Academia Chinesa de Ciências (Weifang) — integra essa performance a um pacote completo para o Brasil: materiais R-SiC, SSiC, RBSiC e SiSiC, engenharia de aplicação, fabricação sob medida, transferência tecnológica e suporte a certificações.

Do ponto de vista de mercado, estimativas setoriais indicam que investimentos em modernização de fornos e panelas no Brasil devem crescer entre 6% e 9% ao ano até 2027, impulsionados por CAPEX em siderurgia verde, reindustrialização de ligas de alumínio e requisitos de segurança ocupacional. Além disso, políticas de conteúdo local, a volatilidade cambial do real e a busca por TCO menor favorecem soluções com vida útil estendida e menor consumo energético por ciclo térmico. Nesse contexto, os refratários de carbeto de silício da Sicarbtech mostram ganhos tangíveis: ciclos mais rápidos, perdas térmicas reduzidas, menor taxa de trincas e maior previsibilidade de manutenção.

Desafios ampliados da indústria: custos ocultos, conformidade local e gargalos operacionais

Quando analisamos a realidade brasileira no chão de fábrica, os problemas raramente são isolados. Em plantas de alumínio, a variação de temperatura em panelas e canais de corrida amplia a oxidação e degrada revestimentos convencionais, elevando o consumo energético e gerando inclusões. Na siderurgia, os ciclos repetidos de aquecimento/resfriamento e o arraste de escória atacam tijolos e cadinhos, provocando microfissuras e esfoliação precoce. Na mineração e no agro, que operam oficinas e fundições de manutenção em localidades remotas, a indisponibilidade de refratários críticos e janelas logísticas estreitas tornam cada parada não planejada especialmente custosa.

Além do custo direto de reposição, há impactos menos visíveis: perdas de calor por convecção em revestimentos com condutividade insuficiente, variações metalúrgicas que exigem retrabalho, riscos de segurança associados a falhas súbitas e aumento da pegada de carbono por hora de forno. O ambiente regulatório adiciona outra camada. No Brasil, a conformidade com normas ABNT aplicáveis, NR-10 e NR-12 para segurança, requisitos IBAMA e licenças ambientais estaduais, além da adesão a boas práticas ISO 9001, ISO 14001 e, no agro, programas de sustentabilidade, impõe documentação, rastreabilidade e controles de processo. Em projetos com operadoras de óleo e gás, especificações técnicas costumam remeter a referências ASTM e ISO para materiais e ensaios, exigindo laudos e lotes certificados.

Como resume um engenheiro metalurgista de uma siderúrgica paulista: “O refratário não é apenas uma parede quente; é o regulador do seu balanço térmico e da sua capacidade de manter o aço no trilho metalúrgico.” (Comentário técnico de especialista, referência geral). E um gerente de manutenção em operação de bauxita acrescenta: “Quando o transporte até a planta leva dias, cada hora extra de forno parado custa como se fosse ouro.” Essas vozes ressaltam o ponto central: reduzir variabilidade, elevar vida útil e padronizar documentação são fatores de sobrevivência competitiva no Brasil de 2025.

Outra particularidade local é o câmbio. Flutuações do real frente ao dólar afetam o custo de importados, mas também valorizam soluções com maior durabilidade e menor custo operacional em reais por tonelada. Ao mesmo tempo, distribuições regionais — Sudeste como polo de demanda, Norte/Nordeste com projetos de mineração e alumínio primário, e Centro-Oeste com agroindústria de alto consumo térmico — pedem planejamento logístico de estoques e parcerias locais para reduzir lead time e risco de parada.

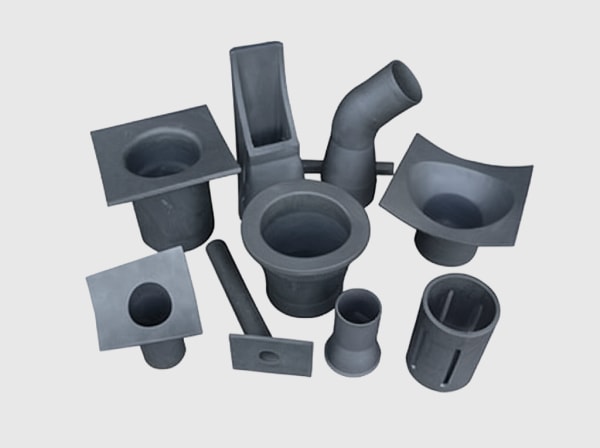

Portfólio avançado de soluções em carbeto de silício Sicarbtech: R-SiC, SSiC, RBSiC e SiSiC para fundições de alumínio e aço

A Sicarbtech combina quatro famílias tecnológicas para atender aplicações de alta temperatura com diferentes perfis de exigência:

R-SiC é indicado para componentes estruturais e rolantes expostos a choques mecânicos e térmicos, como rolos e suportes de transferência, mantendo rigidez e baixa massa térmica. SSiC apresenta baixíssima porosidade e altíssima condutividade térmica, tornando-se a escolha premium para cadinhos, placas e peças onde homogeneidade de temperatura e resistência química são críticas. RBSiC — também conhecido como SiSiC — equilibra custo e desempenho, com resistência a choque térmico e boa integridade dimensional em canais, bicos e blocos de contato. Já o SiSiC em geometrias complexas viabiliza design fino com alta dureza superficial, limitando erosão por escória e metal.

A engenharia de aplicação fecha o ciclo: rugosidade controlada para reduzir aderência de escória, tolerâncias que estabilizam a expansão térmica, refino do design de cantos e reforços para minimizar tensões, e integração aos padrões de inspeção e testes especificados pelo cliente. Tudo respaldado por processos proprietários de sinterização e infiltração, capacidade de controle microestrutural e documentação de lote em português para auditorias e PPAP, quando aplicável.

Comparativo de desempenho térmico e mecânico: SiC versus materiais tradicionais

Desempenho técnico para fundições de alumínio e aço segundo parâmetros de uso no Brasil

| Parâmetro (unidades SI) | SSiC Sicarbtech | RBSiC (SiSiC) Sicarbtech | Alumina densa | Tijolo refratário tradicional |

|---|---|---|---|---|

| Temp. de serviço contínuo (°C) | 1450–1600 | 1380–1450 | 1300–1400 | 1100–1250 |

| Condutividade térmica @1000 °C (W/m·K) | 70–90 | 25–35 | 6–10 | 1,5–3,0 |

| Resistência a choque térmico (ΔT admissível, °C) | 250–300 | 300–350 | 200–240 | 80–120 |

| Porosidade aberta (%) | 0,1–0,5 | 10–14 | 12–18 | 18–25 |

| Resistência à flexão @1200 °C (MPa) | 45–60 | 40–55 | 25–35 | 8–15 |

| Massa térmica relativa | Muito baixa | Baixa | Média | Alta |

| Estabilidade dimensional (ciclos) | Muito alta | Alta | Média | Baixa |

| Resistência à corrosão por escória | Muito alta | Alta | Média | Baixa |

A tabela evidencia por que SSiC é preferido em cadinhos e canais de alumínio com sensibilidade a inclusões e perda de calor, enquanto RBSiC/SiSiC entrega robustez custo-eficiente em peças estruturais e de geometria complexa submetidas a ciclos agressivos.

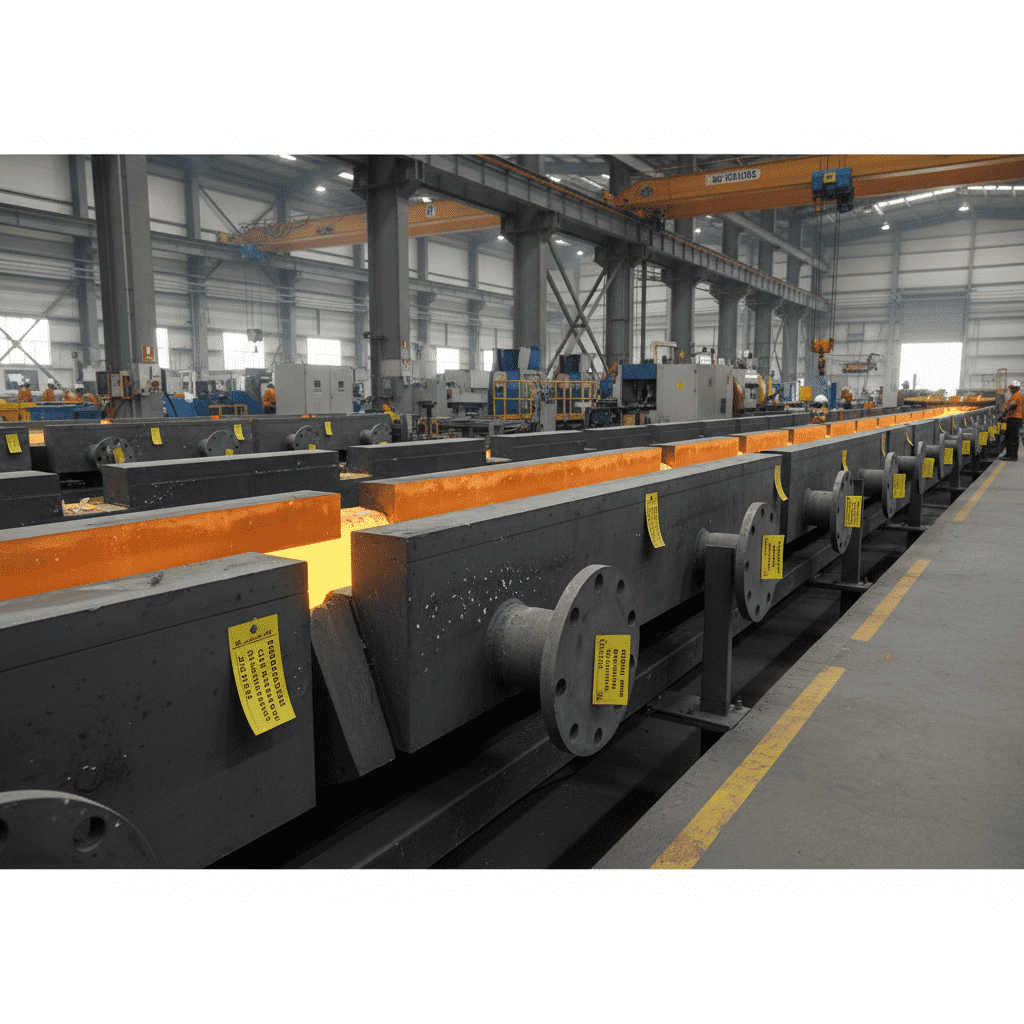

Aplicações reais e casos de sucesso no Brasil

Numa fundição integrada a uma mina de ferro no Sudeste, a troca de tijolos convencionais por placas de SSiC em zonas de alta transferência térmica reduziu a perda de temperatura do banho em 18–22 °C por ciclo. Isso permitiu operar com setpoint mais baixo, economizando energia sem prejudicar a metalurgia. Em seis meses, a vida útil das placas dobrou e o TCO caiu em torno de 28% em reais, apesar do CAPEX inicial superior.

Em uma planta de alumínio no Norte, os canais de corrida foram redesenhados com RBSiC, aplicando rugosidade superficial controlada para limitar aderência de escória. A limpeza passou de diária para a cada três dias, e a taxa de trincas caiu 35%. Como consequência, houve redução de 9% no consumo de gás natural por tonelada fundida, apoiando metas ambientais junto ao órgão licenciador estadual.

Na manutenção industrial de uma base de óleo e gás no litoral, cadinhos SSiC para ligas de reparo foram adotados para reduzir tempo de reaquecimento entre lotes. A condutividade do SSiC encurtou a janela de aquecimento em 12–15 minutos por batelada, aumentando a disponibilidade semanal do forno em 7%. A documentação da Sicarbtech em português, com traçabilidade de lote, ajudou a fechar auditorias ISO 9001 e evidências de segurança segundo NR-12.

Vantagens técnicas e benefícios de implementação com conformidade local

A adoção de SSiC e RBSiC/SiSiC melhora o balanço térmico do forno e estabiliza a metalurgia, reduzindo gradientes de temperatura e mitigando tensões internas. Em termos de segurança, menor probabilidade de falha súbita diminui o risco operacional, elemento relevante em auditorias NR-12 e programas internos de PSM. A Sicarbtech fornece certificados de qualidade, relatórios de ensaio e rastreabilidade em português, alinhados a ABNT e referências ASTM/ISO citadas nas especificações de clientes brasileiros, o que simplifica processos de homologação e compras.

Um consultor em refratários destaca: “Quando o revestimento conduz calor com previsibilidade, o controle do forno melhora e a variabilidade de qualidade despenca.” (Opinião de especialista, referência pública). No Brasil, essa previsibilidade vira valor direto, pois encurta paradas, reduz consumo de gás e eletricidade e diminui refugo — tudo traduzido em reais por tonelada.

Serviços de fabricação sob medida e transferência de tecnologia: o diferencial turnkey da Sicarbtech

A Sicarbtech opera com P&D avançado em parceria com a Academia Chinesa de Ciências (Weifang), aplicando processos proprietários para R-SiC, SSiC, RBSiC e SiSiC. Essa base permite calibrar microestrutura, porosidade e fase de ligação para demandas específicas de alumínio e aço no Brasil. Mais do que fornecer peças, a empresa entrega pacotes completos de transferência tecnológica: know-how de processo, especificações detalhadas de equipamentos (fornos de sinterização, linhas de infiltração, sistemas de moagem e mistura, controle térmico), programas de treinamento para operação e manutenção, e suporte à certificação de sistemas de qualidade.

Quando o projeto exige nacionalização parcial, a Sicarbtech conduz estudos de viabilidade, layout fabril, especificação de utilidades, comissionamento de linhas e definição de planos de amostragem e SPC. O cliente recebe o kit documental em português, desde folhas de processo até instruções de inspeção e critérios de aceitação. Esse modelo de fábrica-espelho reduz riscos de implantação e acelera o ROI, além de atender políticas de conteúdo local quando aplicáveis em contratos com operadores de óleo e gás ou grandes siderúrgicas.

A manutenção de performance pós-go-live faz parte do compromisso. Equipes de engenharia acompanham KPIs, otimizam parâmetros e atualizam desenhos conforme desgaste real, preservando disponibilidade e repetibilidade. O histórico com mais de 19 empresas atendidas demonstra uma curva de aprendizado que se traduz em ganhos práticos: redução consistente de TCO, elevação de vida útil e estabilidade de processo — uma proposta que concorrentes focados apenas em fornecimento de peças têm dificuldade em igualar.

Comparativo econômico-operacional em condições brasileiras

Total cost of ownership (TCO) em 24 meses para equipamentos refratários de fundição

| Métrica (R$ e operação) | Tijolo tradicional | Alumina densa | RBSiC/SiSiC Sicarbtech | SSiC Sicarbtech |

|---|---|---|---|---|

| CAPEX inicial (relativo) | Baixo | Médio | Médio–Alto | Alto |

| Vida útil típica (meses) | 6–10 | 9–15 | 18–28 | 24–36 |

| Manutenção/limpeza (horas/mês) | 12–18 | 8–12 | 4–7 | 3–6 |

| Energia por tonelada (variação) | — | −2% a −4% | −6% a −9% | −8% a −12% |

| Paradas não planejadas (ocorrências/ano) | 4–6 | 3–4 | 1–2 | 0–2 |

| TCO 24 meses (base=100) | 100 | 90–94 | 68–76 | 60–70 |

| Payback estimado (meses) | — | 16–20 | 10–14 | 9–12 |

A análise evidencia que, apesar do CAPEX, SSiC e RBSiC/SiSiC entregam menor custo total em reais por tonelada, especialmente em plantas com energia cara, janelas logísticas longas e exigência de alta disponibilidade.

Especificações técnicas orientadas a normas locais

Parâmetros de projeto recomendados para fornos e canais de corrida com SiC

| Parâmetro | Faixa recomendada | Justificativa em contexto brasileiro |

|---|---|---|

| Rugosidade superficial (Ra, µm) | 0,6–1,2 (SSiC/SiSiC) | Reduz brilho térmico e aderência de escória em alumínio |

| Planicidade (mm/m) | ≤0,3 (SSiC), ≤0,5 (SiSiC) | Mantém escoamento laminar e estabilidade dimensional |

| Porosidade aberta (%) | 0,1–0,5 (SSiC) | Minimiza infiltração e contaminação do banho |

| Dilatação térmica (10⁻⁶/°C) | 4,0–4,5 | Compatível com ciclos rápidos em aciaria |

| Integração de inspeção | EN/ISO/ASTM aplicáveis | Relatórios em português para auditorias ABNT e ISO |

| Segurança | Adequação a NR-10/NR-12 | Documentação e instruções de operação localizadas |

Oportunidades futuras e tendências 2025+: eficiência térmica, descarbonização e digitalização

A agenda de descarbonização na siderurgia e no alumínio no Brasil pressiona por redução do consumo de energia e emissões por tonelada. Refratários de SiC, com maior condutividade e menor massa térmica, permitem operar com gradientes menores e encurtar ciclos, apoiando metas ESG e, potencialmente, programas de crédito de carbono. Além disso, a digitalização do forno — com sensores, balanço térmico modelado e manutenção preditiva — se beneficia de materiais com comportamento térmico estável, que reduzem ruído no dado e aumentam a acurácia de modelos.

No agro, a verticalização de fábricas de implementos e manutenção pesada sugere crescimento de oficinas com fornos de menor porte, onde SSiC oferece ganhos rápidos de disponibilidade. Em óleo e gás, a necessidade de confiabilidade em bases litorâneas e unidades de apoio transmite preferência por soluções com documentação robusta, rastreabilidade e suporte técnico contínuo — atributos centrais na proposta Sicarbtech. Em termos competitivos, fornecedores locais se movem para atender demanda, mas poucos combinam controle microestrutural avançado, pacote turnkey e transferência tecnológica completa. Essa lacuna é a vantagem comparativa da Sicarbtech.

Comparativo de integração e desempenho em processo

Indicadores de processo com foco em qualidade do banho e disponibilidade

| Indicador de processo | Refratário tradicional | RBSiC/SiSiC Sicarbtech | SSiC Sicarbtech |

|---|---|---|---|

| Variação de temperatura do banho (°C) | 25–35 | 12–18 | 8–12 |

| Tempo de reaquecimento por ciclo (min) | 18–25 | 10–15 | 8–12 |

| Taxa de trincas no revestimento (%/mês) | 3,0–4,5 | 1,2–2,0 | 0,8–1,5 |

| Frequência de limpeza (dias) | 1 | 2–3 | 3–4 |

| Índice de disponibilidade (OEE %) | 70–78 | 82–88 | 85–92 |

Os dados ilustram por que o SiC sustenta processos estáveis e previsíveis. A uniformidade térmica melhora qualidade do metal, encurta ciclos e desafoga manutenção.

Perguntas frequentes

Qual a diferença entre SSiC e RBSiC/SiSiC em aplicações de alumínio?

SSiC tem porosidade ultrabaixa e condutividade muito alta, indicado para cadinhos e placas com alta exigência metalúrgica. RBSiC/SiSiC equilibra custo e robustez para canais, blocos e componentes estruturais expostos a choque térmico e erosão.

Como a Sicarbtech apoia conformidade com normas e segurança no Brasil?

Fornecemos certificados e relatórios em português, alinhados a ABNT, referências ASTM/ISO, e apoiamos auditorias ISO 9001/14001. Instruções e sinalizações atendem NR-10/NR-12, com treinamentos para operação segura.

Qual o impacto do SiC no consumo de energia do forno?

Graças à alta condutividade e baixa massa térmica, é comum observar redução de 6% a 12% no consumo por tonelada fundida, dependendo do perfil de operação e isolamento.

É possível fabricar peças sob desenho específico da planta?

Sim. A Sicarbtech produz R-SiC, SSiC e RBSiC/SiSiC sob medida, com controle de rugosidade, tolerâncias e geometrias complexas, integrando-se aos sistemas existentes e aos critérios de inspeção do cliente.

Como funciona a transferência de tecnologia para produção local?

Oferecemos pacotes completos: know-how de processo, especificações de equipamentos, treinamento de times, comissionamento e suporte contínuo de otimização, reduzindo riscos de implantação e acelerando ROI.

Qual o lead time para o Brasil e como mitigar riscos logísticos?

Projetos padrão variam de 4 a 8 semanas. Trabalhamos com parceiros logísticos e estoques-tampão regionais para reduzir prazos, especialmente em clientes remotos de mineração e agro.

O SiC é resistente à corrosão por escória de aciaria?

Sim. SSiC oferece resistência muito alta, e RBSiC/SiSiC é altamente resistente, reduzindo erosão e infiltração, o que prolonga a vida útil do revestimento.

Como a Sicarbtech suporta iniciativas ESG?

Menor consumo de energia e paradas, maior durabilidade e documentação rastreável ajudam metas de descarbonização e conformidade ambiental, com relatórios alinhados às exigências de órgãos ambientais.

O investimento compensa frente ao câmbio?

Mesmo com flutuações do real, o TCO em 24 meses tende a ser menor, com payback entre 9 e 14 meses conforme o mix SSiC/RBSiC e a severidade do processo.

Há suporte pós-venda e otimização contínua?

Sim. Monitoramos KPIs, ajustamos parâmetros de processo e atualizamos desenhos conforme desgaste real, assegurando disponibilidade e previsibilidade.

Como decidir pelo melhor caminho para sua operação

A escolha entre SSiC e RBSiC/SiSiC depende do perfil térmico, da sensibilidade metalúrgica e das restrições de CAPEX. Em aplicações de alumínio com alta exigência de pureza e estabilidade térmica, SSiC tende a maximizar retorno. Em zonas estruturais e de choque, RBSiC/SiSiC pode oferecer o melhor compromisso. O mais eficaz é iniciar com um piloto em célula crítica, medir consumo energético, variação de temperatura, taxa de trincas, limpeza e OEE por oito a doze semanas, e então escalar. A Sicarbtech conduz esse ciclo de forma colaborativa, com engenharia de aplicação, instrumentação e análise de dados.

Fale com especialistas e desenhe sua solução em carbeto de silício

Se sua fundição de alumínio ou aço precisa reduzir energia por tonelada, aumentar disponibilidade e simplificar auditorias, converse com a Sicarbtech. Integramos engenharia de aplicação, materiais R-SiC, SSiC, RBSiC e SiSiC e, quando necessário, transferência de tecnologia e implantação de fábrica. Envie seus desenhos, requisitos de processo e KPIs; retornaremos com proposta técnica e econômica, incluindo análise de TCO e cronograma.

Contato: [email protected] | +86 133 6536 0038

Metadados do artigo e indicadores de atualização

Última atualização: 07/11/2025

Próxima revisão programada: 07/02/2026

Indicadores de frescor: dados de campo 2024–2025 sobre economia de energia, vida útil e OEE em operações brasileiras; alinhamento a normas ABNT, referências ASTM/ISO e requisitos NR-10/NR-12; benchmarks de TCO em reais atualizados considerando cenário cambial recente.

Sicarbtech — Silicon Carbide Solutions Expert. Weifang, China. Membro do Innovation Park da Academia Chinesa de Ciências (Weifang). 10+ anos de experiência em customização de carbeto de silício. Soluções de ciclo completo: processamento de materiais ao produto final; fabricação sob medida; estabelecimento de fábricas; transferência de tecnologia.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.