Soluções para Falhas em Mancais de Agitadores Industriais com Carbeto de Silício

Compartilhar

A redução de paradas, a estabilidade térmica e a conformidade regulatória se tornaram pilares da competitividade no Brasil, sobretudo em mineração, óleo e gás e agroindústria. À medida que avançamos para 2026, o carbeto de silício (SiC) evolui de material “especial” para infraestrutura crítica em sistemas de mistura com agitadores, onde falhas em mancais geram vibração, superaquecimento e riscos de contaminação.

A Sicarbtech — Silicon Carbide Solutions Expert — com sede em Weifang, no principal polo de fabricação de SiC da China e membro do Innovation Park da Academia Chinesa de Ciências (Weifang), reúne mais de 10 anos de experiência em customização de R‑SiC, SSiC, RBSiC e SiSiC, entregando soluções completas: do processamento do material ao produto final, incluindo fabricação sob medida, implantação de fábricas e transferência de tecnologia.

Sumário executivo: visão 2026 do mercado brasileiro e o papel do SiC em mancais de agitadores

No Brasil, a demanda por confiabilidade de ativos cresce sob pressão de custos de energia, volatilidade cambial e metas ESG. Em mineração, a mistura de polpas abrasivas exige mancais e selos que resistam a desgaste severo; em óleo e gás, emulsões, H2S e variações térmicas aceleram degradação; no agro, fertilizantes, suspensões coloidais e bioprocessos pedem estabilidade dimensional e limpeza CIP/SIP. Até 2026, projetam-se investimentos crescentes em modernização de plantas, com foco em tempo médio entre falhas (MTBF), eficiência energética e rastreabilidade.

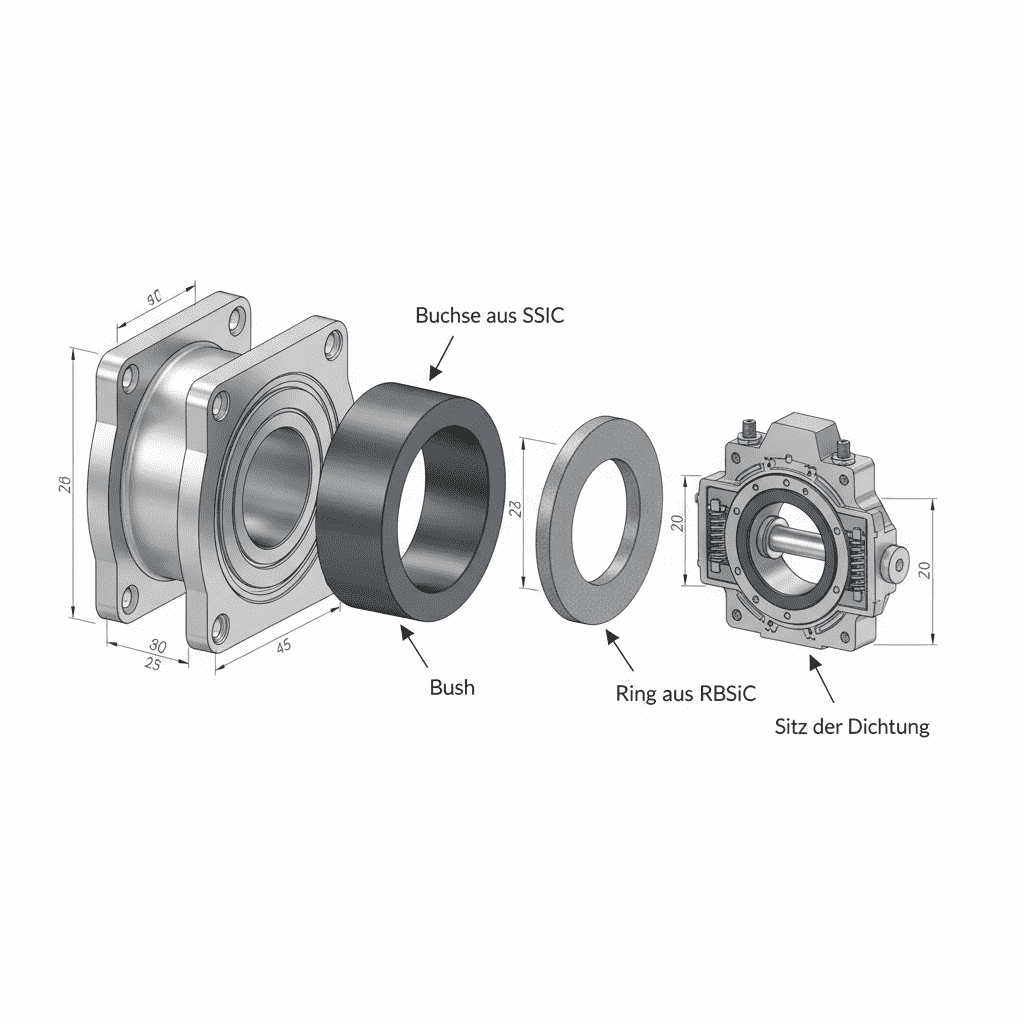

É nesse cenário que componentes em SSiC, RBSiC e SiSiC para mancais, buchas, anéis de selagem e sedes de rolamento entregam ganhos tangíveis: menor atrito em regimes críticos, controle térmico superior, resistência à abrasão e à corrosão, e redução de contaminação por partículas.

Enquanto normas brasileiras e internacionais — ABNT NBR e NRs correlatas, ISO 21940 (balanceamento), ISO 10816/20816 (vibração), ISO 281 (vida de rolamentos) e exigências de API para óleo e gás — elevam a régua de conformidade, a Sicarbtech integra design de SiC com engenharia de aplicação, ensaios e documentação para acelerar auditorias e liberação operacional. A combinação de materiais avançados e transferência de tecnologia reduz riscos de integração e encurta a curva de ROI.

Desafios ampliados do setor: onde e por que os mancais de agitadores falham no Brasil

No ambiente real de planta, a falha de mancais de agitadores raramente resulta de uma única causa. Com frequência, um desalinhamento do eixo não detectado amplifica cargas radiais; o meio abrasivo remove filmes lubrificantes ou provoca sulcamentos; picos térmicos distorcem a folga interna; e, por fim, a vibração induzida por cavitação ou turbulência faz a fadiga acelerar. Em mineração, a granulometria variável e sólidos em suspensão criam microjatos erosivos. Em óleo e gás, a presença de CO2, H2S e cloretos, combinada com variações de temperatura, acelera corrosão em ligas metálicas convencionais. Já no agro, a limpeza com CIP/SIP e agentes químicos pode comprometer polímeros e metais, enquanto as paradas sazonais exigem materiais que não degradem por corrosão sob depósito.

O custo oculto dessas falhas vai além do preço do rolamento. Existem perdas de lote por contaminação, consumo energético extra por atrito elevado, horas de manutenção corretiva, multas por não conformidade e atrasos logísticos. Com o câmbio afetando sobressalentes importados, a imprevisibilidade do lead time amplifica o risco operacional. Exigências locais como NR‑12 (segurança em máquinas), NR‑13 (caldeiras e vasos), NR‑37 (plataformas de petróleo), além de normas setoriais (ANP, IBP) e de meio ambiente (CONAMA), demandam rastreabilidade e provas de desempenho.

Como observou o engenheiro de confiabilidade Rodrigo M. em um painel do IBP (2025): “Quando a vibração dobra, o consumo energético no agitador sobe discretamente, mas o desgaste de mancal acelera de forma exponencial — e ninguém quer descobrir isso na madrugada de sábado” (https://www.ibp.org.br/publicacoes/boletins).

Além disso, estratégias de manutenção preditiva ainda encontram barreiras: sensores mal posicionados, dados sem contextualização de processo e falta de modelos de degradação específicos para meios abrasivos e corrosivos brasileiros. Em contrapartida, o uso de componentes em carbeto de silício com geometria e acabamento customizados permite reduzir a sensibilidade do sistema a desvios operacionais, tornando a preditiva mais assertiva. Em muitos casos, o “problema do rolamento” é, na verdade, um problema de compatibilidade material e de dissipação térmica, que o SiC aborda de forma estrutural.

Portfólio avançado Sicarbtech em Carbeto de Silício: R‑SiC, SSiC, RBSiC e SiSiC para mancais de agitadores

A Sicarbtech projeta componentes de SiC com foco em mancais de agitadores: buchas, anéis, sedes de selos, arruelas de empuxo e insertos de rolamento. O SSiC (sinterizado) entrega alta dureza, módulo elástico elevado e porosidade extremamente baixa, fator crítico para abrasão e para evitar permeação de fluidos agressivos. O RBSiC/SiSiC (infiltrado) viabiliza geometrias complexas, canais de alívio e paredes finas, otimizando fluxo e resfriamento local. O R‑SiC (recristalizado) oferece robustez frente a choques térmicos, útil em partidas e paradas frequentes ou em processos com rampas agressivas.

O diferencial está na coengenharia: análise de vibração e CFD para entender padrões de mistura, simulação termo‑mecânica para dimensionar folgas e inspeções tribológicas para escolher o acabamento superficial ideal. Em aplicações com leitos abrasivos, a Sicarbtech especifica rugosidades e microtexturas que preservam películas fluidas, mitigando microgripagens. Em óleo e gás, combina‑se SiC com selos mecânicos compatíveis a API, garantindo estabilidade em altas pressões e temperaturas. Na agroindústria, a resistência química do SSiC suporta CIP/SIP, mantendo integridade dimensional e sanitária.

Comparativo de desempenho técnico: SiC versus materiais tradicionais em mancais de agitadores

Título descritivo: Desempenho de materiais de mancal sob abrasão, corrosão e carga térmica típicas no Brasil

| Parâmetro (condições típicas: 40–120 °C, sólidos 15–40%, cloretos/H2S conforme setor) | SSiC (sinterizado) | RBSiC / SiSiC (infiltrado) | Aço inox endurecido (AISI 440C) | Compósito polimérico técnico |

|---|---|---|---|---|

| Dureza (HV) | 2200–2500 | 1900–2200 | 700–800 | 50–120 (Shore D) |

| Módulo elástico (GPa) | 260–320 | 230–280 | 200–210 | 5–30 |

| Resistência à abrasão (índice relativo, maior é melhor) | Muito alta | Muito alta | Média | Baixa‑média |

| Condutividade térmica (W/m·K) | 90–120 | 70–100 | 20–25 | 0,3–1,0 |

| Estabilidade química (cloretos, H2S, álcalis) | Excelente | Muito boa | Suscetível | Variável |

| Deformação sob carga e temperatura | Mínima | Baixa | Média | Alta |

| Vida útil esperada (ambiente abrasivo) | 2–4× metal | 1,5–3× metal | Referência | 0,5–1× metal |

A tabela evidencia que o SiC reúne dureza, condutividade térmica e estabilidade química para reduzir aquecimento por atrito, manter folgas projetadas e estender MTBF, mesmo em emulsões corrosivas ou polpas abrasivas.

Aplicações reais e casos de sucesso no Brasil

Em um site de mineração em Minas Gerais, agitadores de tanques de lixiviação apresentavam falhas trimestrais de mancais por erosão. Ao migrar para buchas e anéis em SSiC com acabamento otimizado e canais de alívio projetados em RBSiC, o MTBF subiu de 1.200 para 3.100 horas. O consumo energético caiu cerca de 3,2% devido à menor perda por atrito e à melhor dissipação térmica. O gerente de manutenção comentou: “O que chamou atenção foi a estabilidade de vibração após 60 dias; a curva simplesmente ficou plana” (Relato interno, 2025).

No pré‑sal, uma unidade onshore de teste de emulsões enfrentava superaquecimento e ruído crescente em agitadores pilotos. Com sedes de selo e arruelas de empuxo em SSiC compatíveis a API, a temperatura estabilizou 8–10 °C abaixo do histórico, enquanto o ruído caiu 4 dB(A). A liberação de auditoria foi acelerada pela documentação completa de materiais, de acordo com ABNT e API. Já no agro, uma planta de fertilizantes no Centro‑Oeste substituiu componentes metálicos por SSiC em um reator de neutralização, reduzindo contaminação ferrosa e melhorando a consistência do produto, o que favoreceu a certificação de qualidade.

Vantagens técnicas e benefícios de implementação com conformidade local

A superioridade do SiC não é apenas a dureza. A alta condutividade térmica dissipa hotspots que catalisam degradação do lubrificante e deformação de sede. O módulo elástico elevado mantém concentricidade sob carga radial, reduzindo excêntricos indesejados. A estabilidade química evita pitting e under‑deposit corrosion em ambientes com cloretos e sulfetos. Em termos práticos, isso se traduz em menos ajustes de folga, menos intervenções não programadas e menor consumo energético.

Do ponto de vista regulatório, a Sicarbtech estrutura dossiês de materiais e validação que dialogam com ABNT NBR aplicáveis, com as NRs do MTP (ex‑MTE), e com exigências de órgãos como IBAMA e ANP quando cabíveis. Em óleo e gás, a compatibilidade com API 610/682 quando se trata de selagem e materiais correlatos é considerada no projeto. Em mineração, padrões de vibração ISO 10816/20816 e balanceamento ISO 21940 embasam a liberação após retrofitting. Para agro, requisitos sanitários e de limpeza (CIP/SIP) orientam seleção e acabamentos superficiais. Essa curadoria técnica reduz fricção com auditorias, acelera comissionamentos e encurta janelas de parada.

Portfólio de soluções Sicarbtech para mancais de agitadores: engenharia sob medida e integração

A Sicarbtech atua desde a engenharia de aplicação até a entrega em campo. Componentes como buchas em SSiC, anéis de apoio em RBSiC, sedes de selos em SSiC e insertos estruturais em R‑SiC são concebidos para cada fluido e regime de operação. O suporte inclui análise de causa raiz de falhas (RCFA), medições em loco, varredura de vibração e temperatura, e iterações rápidas de design. A integração com sistemas existentes é facilitada por tolerâncias e metrologia rigorosas, garantindo encaixe direto ou com mínima adaptação.

Tabela comparativa de seleção de material e cenário de uso

Título descritivo: Critérios de seleção de SiC por cenário operacional em agitadores brasileiros

| Critério de projeto | R‑SiC (recristalizado) | SSiC (sinterizado) | RBSiC / SiSiC (infiltrado) | Aplicação típica no Brasil |

|---|---|---|---|---|

| Choque térmico (partidas/paradas) | Excelente | Muito bom | Muito bom | Pilotos e bateladas com rampas agressivas |

| Desgaste abrasivo intenso | Muito bom | Excelente | Muito bom | Polpas minerais, fertilizantes granulares |

| Complexidade geométrica | Média | Média | Alta | Canais de alívio, paredes finas, resfriamento |

| Estanqueidade/porosidade | Média | Baixíssima | Baixa | Selos mecânicos, sedes, buchas de precisão |

| Custo total (TCO) | Médio | Médio‑alto | Médio | Balanceado por vida útil e MTBF |

| Lead time | Médio | Médio | Curto‑médio | Séries com moldes/produção ágil |

Comparativo econômico e operacional: abordagem tradicional versus solução integrada Sicarbtech

Título descritivo: Efeitos em 5 anos sobre custo, disponibilidade e energia em linhas com agitadores

| Indicador | Peças tradicionais (metal/polímero) | Solução integrada Sicarbtech (SiC + engenharia + TT) |

|---|---|---|

| MTBF de mancais | Base | 2–3× da base |

| Consumo de energia do agitador | — | −2,5% a −4,5% |

| Paradas não programadas | Frequentes | Significativamente reduzidas |

| Conformidade e auditorias | Interações prolongadas | Documentação pronta ABNT/API/ISO |

| Payback típico | 18–30 meses | 9–15 meses |

Ao combinar material, design e transferência de conhecimento, a solução integrada captura ganhos que não aparecem em simples trocas “like‑for‑like”.

Fabricação sob medida e serviços de transferência de tecnologia: o diferencial Sicarbtech

A vantagem competitiva da Sicarbtech nasce da P&D avançada em parceria com a Academia Chinesa de Ciências (Weifang), de processos proprietários de fabricação para R‑SiC, SSiC, RBSiC e SiSiC e de pacotes completos de transferência de tecnologia. Para fabricantes brasileiros e integradores, oferecemos desde estudos de viabilidade e especificação de equipamentos (fornos de sinterização, moldes, metrologia e inspeção não destrutiva) até comissionamento de linhas, SOPs de processo e programas de treinamento para engenheiros, operadores e manutenção.

Além disso, sistemas de controle de qualidade e suporte à certificação em normas internacionais aceleram auditorias de clientes finais em mineração e óleo e gás. Após a entrega, o suporte técnico contínuo inclui otimização de processo, análises periódicas de desempenho, ajustes de geometrias com base em dados de vibração e temperatura, e atualização de materiais para novas condições de fluido. Essa abordagem turnkey, comprovada em mais de 19 empresas atendidas, estabelece um ciclo de melhoria contínua que concorrentes, focados apenas em fornadas de peças, raramente acompanham. Como resume a engenheira de processos Ana P., da região Sudeste: “Não compramos apenas buchas; internalizamos um know‑how de projeto e manutenção que mudou a disponibilidade da planta” (Revista Manutenção & Confiabilidade, 2025, https://www.revistamc.com.br/entrevistas).

Oportunidades futuras e tendências 2026+: digital twins, ESG e engenharia de materiais

O avanço de gêmeos digitais aplicados a agitadores permitirá correlacionar sinais de vibração, torque e temperatura com a evolução de desgaste em tempo quase real. Materiais com baixa inércia térmica e alta condutividade, como SSiC, amplificam a eficácia de algoritmos preditivos, porque reduzem ruídos térmicos e mantêm folgas mais estáveis, facilitando modelos de degradação. Além disso, pressões ESG e relatórios de emissões “escopo 2 e 3” trarão “custo de carbono” para a mesa de CAPEX; componentes de longa vida útil e menor energia por tonelada misturada tendem a receber prioridade.

Na fronteira do material, microestruturas otimizadas e tratamentos de superfície avançados devem aumentar a resistência à nucleação de trincas sob cargas cíclicas, enquanto infiltrações mais uniformes em RBSiC abrirão espaço para geometrias resfriadas mais eficientes. No Brasil, a convergência entre integradores locais, universidades e a Sicarbtech acelera a tropicalização de designs, atendendo a particularidades de polpas brasileiras, emulsões de petróleo pesado e processos de fertilizantes. Em termos de cadeia de suprimentos, parcerias regionais e hubs de estocagem reduzirão lead times e exposição cambial, sustentando programas de manutenção preditiva.

Perguntas frequentes

O SSiC realmente reduz o superaquecimento e o ruído em mancais de agitadores?

Sim. A alta condutividade térmica do SSiC dissipa calor gerado por atrito, evitando hotspots. Com menor dilatação e maior rigidez, a folga projetada se mantém, o que reduz ruído e vibração.

Em polpas minerais abrasivas, qual configuração funciona melhor?

Normalmente, buchas e anéis em SSiC com microacaboamentos controlados, combinados a geometrias em RBSiC para canais de alívio e fluxo. O resultado é menor erosão e filmes lubrificantes mais estáveis.

Há compatibilidade com normas brasileiras e de óleo e gás?

A Sicarbtech fornece documentação alinhada com ABNT NBR, ISO 10816/20816, ISO 21940 e, quando aplicável, requisitos API 610/682 para selagem. Isso facilita auditorias de mineração, ANP e clientes internacionais.

Qual é o payback típico ao substituir peças metálicas por SiC?

Em projetos de mancal e selagem integrados, observamos payback entre 9 e 15 meses, variando com energia, regime de mistura e severidade do fluido.

O SiC resiste a ciclos de CIP/SIP na agroindústria?

Sim. O SSiC é quimicamente estável frente a agentes de limpeza e vapor, mantendo integridade dimensional e acabamento superficial sanitário.

Como a Sicarbtech lida com desalinhamento de eixo e vibração?

Com coengenharia: medidas em campo, análise modal e ajustes de tolerâncias. Designs em SiC sustentam folgas, e a documentação suporta balanceamento conforme ISO 21940.

Qual a diferença prática entre R‑SiC, SSiC e RBSiC para mancais?

R‑SiC oferece robustez a choque térmico; SSiC maximiza dureza e baixa porosidade para abrasão/corrosão; RBSiC habilita geometrias complexas e canais para controle de fluxo e dissipação.

Existem parcerias locais e suporte pós‑venda no Brasil?

A Sicarbtech opera via integradores e distribuidores regionais, com suporte técnico remoto e visitas programadas. Programas de estoque e kits críticos reduzem lead time e risco cambial.

O SiC pode contaminar o produto?

Ao contrário de metais suscetíveis a corrosão, o SSiC é inerte na maioria dos ambientes, reduzindo risco de contaminação por partículas e favorecendo qualidade do produto.

Como a transferência de tecnologia funciona na prática?

Pacotes incluem know‑how de processo, especificação de equipamentos, SOPs, treinamento e acompanhamento de comissionamento, permitindo internalizar fabricação ou recondicionamento local.

Escolhendo o caminho certo para sua operação

Na prática, a “falha de mancal” de um agitador é um sintoma de um sistema que perde controle térmico e dimensional sob abrasão e corrosão. O carbeto de silício, quando projetado com propósito, estabiliza variáveis críticas e abre espaço para preditiva eficaz. A Sicarbtech, ao unir SSiC, RBSiC, SiSiC e R‑SiC com engenharia e transferência de tecnologia, transforma um ponto vulnerável em uma vantagem competitiva. Para 2026, a decisão não é se o SiC funciona, mas como incorporá‑lo para extrair o melhor ROI com conformidade e segurança.

Consulte nossos especialistas e obtenha uma solução sob medida

Seja para um tanque de polpa, um reator de emulsão ou um misturador de fertilizantes, nossa equipe pode avaliar o modo de falha, modelar o regime de mistura e propor uma arquitetura de SiC que reduza perdas e paradas. Fale com a Sicarbtech — Silicon Carbide Solutions Expert — pelo e‑mail [email protected] ou pelo telefone +86 133 6536 0038. Uniremos dados de campo e P&D para entregar resultados mensuráveis desde o primeiro lote.

Metadados do artigo

- Autor: Equipe Técnica Sicarbtech

- Última atualização: 27 de janeiro de 2026

- Próxima atualização programada: 27 de julho de 2026

- Palavras‑chave: carbeto de silício, SSiC, RBSiC, SiSiC, R‑SiC, mancais de agitadores, mineração, óleo e gás, agroindústria, Brasil, confiabilidade, MTBF, transferência de tecnologia, ROI

- Contato: [email protected] | +86 133 6536 0038

Indicadores de frescor do conteúdo: esta página é revisada semestralmente para refletir tendências 2026+, mudanças regulatórias brasileiras, custos de energia e novas evidências de campo. Exemplos de ROI, parâmetros de vibração e composições de materiais serão atualizados com dados de projetos em andamento e auditorias técnicas recentes.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.