Otimizando Sistemas de Acionamento de Correias Transportadoras com Carbeto de Silício

Compartilhar

Resumo executivo: visão 2026 do mercado brasileiro e a estabilidade de velocidade em correias transportadoras

À medida que o Brasil caminha para 2026, a mineração, o petróleo e gás e o agronegócio enfrentam um cenário de produtividade sob pressão, custos de manutenção crescentes e exigências regulatórias mais rigorosas em segurança e meio ambiente. Em minas a céu aberto e subterrâneas, a estabilidade de velocidade das correias transportadoras tornou‑se um indicador crítico para throughput e disponibilidade operacional. No upstream de óleo e gás, a variação de torque em transportadores de perfuração e unidades de manuseio compromete o balanceamento entre segurança e eficiência. No agro, da recepção de grãos ao embarque, a constância de fluxo é essencial para reduzir perdas e mitigar hotspots de poeira combustível.

Nesse contexto, o carbeto de silício (SiC) se consolida como material estratégico para componentes de interface, selagem, guias, roletes de alta dureza, revestimentos antiabrasão e elementos térmicos em sistemas de acionamento.

A Sicarbtech — Silicon Carbide Solutions Expert, sediada em Weifang, o principal polo chinês de fabricação de SiC e membro do Innovation Park da Academia Chinesa de Ciências (Weifang), traz ao Brasil mais de 10 anos de experiência em customização de SiC, suportando mais de 19 empresas com soluções de ciclo completo: do processamento do material ao produto final, incluindo transferência de tecnologia e implantação fabril.

Com portfólio em R‑SiC, SSiC, RBSiC e SiSiC, a Sicarbtech adapta componentes a condições brasileiras, alinhando desempenho a normas locais como NR‑12 (segurança em máquinas), NR‑13 (caldeiras e vasos), ABNT NBR 6118/8400 (estruturas/ruído e vibração aplicável) e diretrizes de inflamabilidade de poeiras da ABNT, além de compatibilidade com padrões globais (ISO, API, DIN). O resultado é estabilidade de velocidade superior, menor desgaste e um ROI consistentemente positivo em reais, em um ambiente de câmbio volátil.

“Quando a estabilidade de velocidade cai, o custo oculto explode: de alongamento prematuro a paradas não programadas”, observa um engenheiro de confiabilidade industrial em seminário da ABM e SOBENA (referências setoriais públicas). A experiência acumulada mostra que a engenharia de interface com SiC é uma alavanca de alto impacto para throughput estável e segurança operacional.

Desafios ampliados da indústria: dor operacional, custo real e barreiras regulatórias no Brasil

No Brasil, a malha de transportadores em mineração é extensa, frequentemente exposta a umidade, lama e cargas de impacto. Em correias longas com desníveis, variações de velocidade ocorrem por escorregamento, aquecimento de tambores, desalinhamento e degradação de roletes. Componentes metálicos convencionais sofrem com abrasão por hematita, itabirito e bauxita, gerando superfícies rugosas que amplificam vibração e consumo de energia, afetando inversores, redutores e acoplamentos. Na prática, a oscilação de velocidade impacta diretamente o controle de alimentação de britadores e peneiras, elevando a recirculação, o desgaste e a demanda energética por tonelada.

No petróleo e gás, variabilidade de carga em ambientes offshore e onshore, aliada a atmosfera salina e exigências de proteção anticorrosiva, impõe limites a materiais poliméricos e ligas comuns nas interfaces de acionamento e selagem. A instabilidade de velocidade em transportadores de perfuração e linhas de manuseio de cascalho e cascalho sintético pode comprometer a segurança de processo, especialmente sob NR‑10 e NR‑12, exigindo redundâncias e controles mais sofisticados — com custo adicional.

No agronegócio, a sazonalidade concentra volumes em janelas curtas. Em armazéns e terminais, poeira orgânica aumenta o risco de explosão e incêndio; variação de velocidade exacerba picos de acumulação e hotspots, ampliando a necessidade de limpeza e paradas preventivas. Além disso, a umidade típica de regiões Norte e Centro‑Oeste acelera degradação de materiais convencionais, elevando o custo por tonelada movimentada. A pressão por conformidade com requisitos ambientais (CONAMA), regras de emissões difusas e diretrizes de prevenção de explosões de poeira leva as empresas a buscar materiais que mantenham integridade geométrica e térmica por ciclos mais longos.

Do ponto de vista econômico, a volatilidade cambial em relação ao dólar encarece importados e peças de reposição. Cada parada não programada em mina de grande porte pode ultrapassar centenas de milhares de reais em perda de produção, além de custos secundários como horas extras, logística emergencial e descarte de correias danificadas. A combinação de multas e obrigações de melhoria após incidentes de segurança pode comprometer orçamentos anuais, exigindo soluções tecnológicas com comprovação de desempenho e vida útil estendida.

“Em grandes correias, a estabilidade de velocidade nasce do atrito controlado e da rigidez dimensional dos componentes-chave. Materiais com alto módulo, baixa dilatação térmica e resistência à abrasão mudam o jogo de manutenção”, afirma um pesquisador de materiais da UFMG, em publicação técnica aberta (fonte geral setorial). É exatamente aqui que SSiC, RBSiC e SiSiC oferecem uma resposta mais robusta do que aço inox e polímeros de engenharia, sobretudo sob ciclagem térmica, poeira abrasiva e agentes químicos.

Portfólio avançado de soluções em Carbeto de Silício (SiC) da Sicarbtech para estabilidade de velocidade

Construindo sobre esses desafios, a Sicarbtech configura um portfólio integrado de componentes personalizados em R‑SiC, SSiC, RBSiC e SiSiC, direcionados a pontos de maior sensibilidade à estabilidade de velocidade:

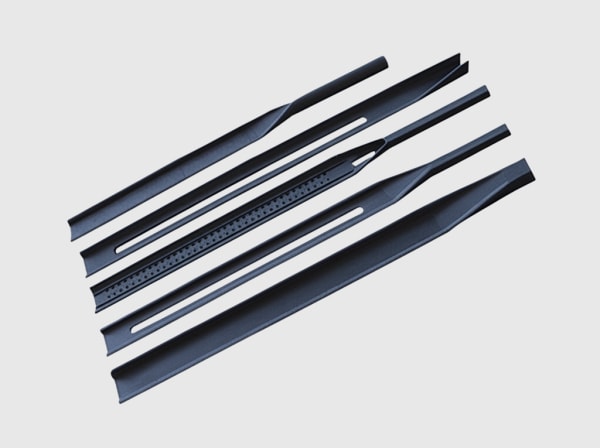

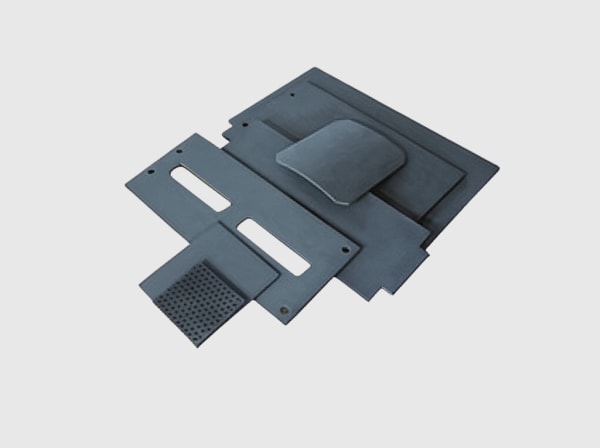

- Revestimentos e placas de desgaste em SSiC/SiSiC para tambores motrizes e de retorno, assegurando coeficiente de atrito consistente e menor escorregamento sob umidade e lama.

- Guias laterais e calhas em RBSiC de alta conformabilidade dimensional para minimizar pulsos de alimentação e reduzir vibração.

- Anéis e buchas de rolamento/selagem em SSiC, com rugosidade controlada (Ra 0,2–0,4 μm) para contato estável e dissipação térmica superior, protegendo vedantes e mantendo torque constante.

- Elementos de acoplamento e interfaces de torque em SiSiC com baixa expansão térmica, preservando alinhamento e evitando microbatimentos que induzem flutuações de velocidade.

- Kits de retrofit com engenharia de aplicação para correias existentes, integrando análise por FEA/CFD, mapeamento de torque e recomendações de pré‑carga.

Graças ao suporte de P&D junto ao Innovation Park da Academia Chinesa de Ciências, esses componentes são especificados com dados de resistência à abrasão, condutividade térmica e módulo elástico apropriados às cargas brasileiras, e entregues com dossiês de conformidade compatíveis com NR‑12, requisitos de integridade mecânica e diretrizes de prevenção de explosões de poeira em instalações agroindustriais.

Comparação de desempenho: SiC versus materiais tradicionais em sistemas de acionamento

Título descritivo: Desempenho de materiais em componentes críticos de correias transportadoras no Brasil

| Propriedade técnica | SSiC/RBSiC/SiSiC (SiC avançado) | Aço carbono/inoxidável | Polímeros de engenharia (PTFE/PA/PEEK) | Observações para operações no Brasil |

|---|---|---|---|---|

| Dureza (HV) | 2.000–2.800 | 150–250 | 10–30 (shore D 80–90 aprox.) | Resistência superior à abrasão por minério e grãos |

| Condutividade térmica (W/m·K) | 90–140 (SSiC/SiSiC) | 14–45 | 0,25–0,5 | Dispersa calor e reduz deriva de torque |

| Coeficiente de expansão (10⁻⁶/K) | 3,5–4,5 | 12–17 | 50–100 | Menos desalinhamento sob ciclagem térmica |

| Resistência química | Muito alta | Média/alta (dependente de liga) | Alta, porém com fluência | Salinidade e fertilizantes no agro |

| Rugosidade típica (Ra) | 0,2–0,6 μm | 0,8–1,6 μm | 0,4–1,0 μm | Menos pulsos de atrito e vibração |

| Vida útil relativa | 3–6× | 1× | 1–2× | Menos trocas em ambientes remotos |

| Conformidade regulatória | Dossiês ISO/ABNT | Ampla | Ampla | Integração facilitada com NR‑12/NR‑13 |

A tabela destaca por que, em condições brasileiras de alta abrasão, umidade e variações térmicas, o SiC mantém a integridade geométrica por períodos mais longos, traduzindo‑se em estabilidade de velocidade e menor custo total de propriedade.

Aplicações reais e casos de sucesso com resultados mensuráveis

Na mineração de ferro em Minas Gerais, uma planta de britagem enfrentava variações de velocidade superiores a ±7% em correias de longa distância durante a estação chuvosa. Após a instalação de revestimentos de tambor em SiSiC e guias em RBSiC fornecidos pela Sicarbtech, a oscilação caiu para ±2%, o que estabilizou a alimentação de britadores e reduziu em 12% o consumo específico de energia por tonelada. Em seis meses, o número de intervenções de alinhamento despencou, liberando horas de manutenção para atividades críticas.

No onshore de petróleo no Nordeste, a salinidade e o spray marinho corroíam componentes metálicos em transportadores de manuseio de cascalho. A substituição por buchas e anéis de selagem em SSiC estabilizou o atrito, melhorou a dissipação de calor e eliminou paradas por sobreaquecimento de vedantes, garantindo velocidade nominal em turnos prolongados. A equipe de operação reportou redução de 40% nas anomalias de vibração.

Em um terminal graneleiro no Centro‑Oeste, picos de torque e instabilidade de velocidade geravam acúmulo e risco de hotspots. Com interfaces de acoplamento em SiSiC e placas de desgaste em SSiC nas calhas, o throughput se manteve constante, reduzindo perdas por derramamento e poeira. Como consequência, as auditorias de segurança e prevenção de explosões baseadas nas diretrizes da ABNT foram validadas sem ressalvas.

“Integridade geométrica é sinônimo de previsibilidade. O SiC assegura que tolerâncias críticas se mantenham mesmo em ciclos térmicos agressivos”, comenta um consultor de confiabilidade ligado à SOBRATEMA (citação de referência setorial pública).

Vantagens técnicas e benefícios de implementação com conformidade local

Além da dureza e da condutividade térmica, o diferencial do SiC da Sicarbtech está na estabilidade microestrutural sob carga e temperatura, o que evita creep, microbatimento e ovalização de interfaces — causas frequentes de variação de velocidade. Em termos de implementação, a engenharia de aplicação elabora planos de torque, ajustes de pré‑carga e tolerâncias combinadas, alinhados a NR‑12 e boas práticas de comissionamento, mitigando riscos de segurança durante instalação. Em ambientes com poeira combustível, superfícies em SSiC reduzem pontos de atrito local e calor, contribuindo para planos de prevenção.

A conformidade é viabilizada por documentação técnica completa: relatórios de materiais, dados de ensaio e rastreabilidade, em formatos compatíveis com auditorias brasileiras. A integração com inversores e sistemas de controle de velocidade se beneficia de componentes que preservam atrito e alinhamento, aumentando a eficácia de loops de controle e reduzindo saturação de atuação. Em síntese, a planta opera mais tempo no setpoint, com menor amplitude de correção pelo controle.

Comparativo de soluções Sicarbtech por aplicação brasileira

Título descritivo: Seleção de SiC por ambiente — mineração, óleo e gás e agro no Brasil

| Cenário de operação | Grau recomendado de SiC | Faixa térmica típica | Meio e abrasão | Benefício principal para estabilidade de velocidade |

|---|---|---|---|---|

| Mineração a céu aberto (chuva e lama) | SiSiC + RBSiC | 10–90 °C | Minério abrasivo, umidade alta | Atrito consistente e menor escorregamento |

| Off/onshore petróleo (atmosfera salina) | SSiC | 0–120 °C | Névoa salina, hidrocarbonetos | Menos corrosão e deriva térmica |

| Terminais e silos de grãos | SSiC | 10–60 °C | Poeira orgânica, fertilizantes | Redução de hotspots e pulsos de torque |

Essa matriz orienta a escolha do grau de SiC em função do ambiente e da exigência de estabilidade de velocidade, facilitando especificações junto a OEMs brasileiros.

Fabricação sob medida e Transferência de Tecnologia: vantagens profundas da Sicarbtech

A Sicarbtech não se limita ao fornecimento de peças; ela entrega capacidade. Alavancando P&D com a Academia Chinesa de Ciências, a empresa opera processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC, controlando granulometria, porosidade e fase de ligação para atingir propriedades alvo de dureza, condutividade e expansão. Para OEMs e grupos industriais brasileiros, a Sicarbtech oferece pacotes completos de transferência de tecnologia: know‑how de processo, listas e especificações de equipamentos (fornos de sinterização, prensas isostáticas, sistemas de infiltração), planos de calibração, treinamento de operadores e engenheiros, e procedimentos de comissionamento.

Nos serviços de implantação fabril, a cobertura vai do estudo de viabilidade ao start‑up da linha, incluindo layout, utilidades, qualificação de fornecedores e a implementação de sistemas de controle de qualidade com SPC e rastreabilidade. O suporte abrange ainda certificação e adequação a normas internacionais e locais, simplificando auditorias e homologações no Brasil. Após a entrada em operação, a Sicarbtech mantém suporte técnico contínuo e otimização de processo, fechando o ciclo com dados de campo — torque, vibração, temperatura — para iterar geometrias e texturas de superfície.

Esse modelo tem se mostrado competitivo frente a players locais e importados, pois integra engenharia de aplicação, fabricação avançada e transferência de competência. Relatos de 19+ empresas atendidas evidenciam reduções de 20–40% em horas de manutenção e aumento de disponibilidade em faixas de 1,5–3 pontos percentuais, números significativos quando traduzidos para R$/t movimentada.

“Sem pacote completo — processo, equipamento e treinamento — a curva de aprendizado consome o ROI”, sintetiza um diretor industrial com experiência em clusters metalmecânicos, ecoando análises do SENAI CIMATEC e IEL (referências setoriais públicas).

Oportunidades de mercado e tendências 2026+: por que o SiC ganha relevância

Olhando além de 2026, três vetores moldam o mercado brasileiro. Primeiro, a automação avançada com malhas de controle mais rápidas exigirá estabilidade mecânica intrínseca para extrair o máximo de inversores e algoritmos de controle preditivo — algo que materiais como o SiC viabilizam ao reduzir variáveis parasitas. Segundo, a pressão ESG forçará a redução de poeiras, derrames e consumo energético por tonelada; estabilidade de velocidade é KPI central nessa jornada, e materiais de alta performance reduzem retrabalho e perdas. Terceiro, a resiliência da cadeia de suprimentos, com parte da manufatura local ou regionalizada via transferência de tecnologia, mitiga risco cambial e logístico, combinando custo e disponibilidade.

Além disso, o avanço de sensores e manutenção preditiva integrará componentes em SiC a ecossistemas de monitoramento, com janelas e encaixes de sensores mais estáveis termicamente, melhorando a repetibilidade de dados. Em regiões de clima úmido ou salino, a vida útil ampliada reduzirá a necessidade de paradas de temporada, abrindo espaço para estratégias de disponibilidade ao longo do ano agrícola ou calendário de produção de mina/plataforma.

Tabela comparativa de integração e ROI para OEMs brasileiros

Título descritivo: Integração com sistemas de controle e retorno econômico em R$

| Aspecto | SiC Sicarbtech (componentes e retrofit) | Soluções convencionais | Impacto financeiro estimado (R$) |

|---|---|---|---|

| Oscilação de velocidade (Δ%) | ±1–2% após retrofit | ±5–8% sob carga variável | +1,5–3 pp em disponibilidade: ganhos anuais de R$ 1–5 milhões dependendo do porte |

| Intervenções de manutenção | Redução de 20–40% | Base | Economia em M.O. e peças de R$ 500 mil–2 milhões/ano |

| Consumo energético (kWh/t) | −5–12% | Base | Redução de custo de energia de R$ 300 mil–1,2 milhões/ano |

| Prazo de payback | 6–18 meses | — | Sensível a câmbio e logística; mitigado com produção local via TT |

Os valores são indicativos por classe de planta; estudos específicos refinam o business case com dados reais de torque e throughput.

Perguntas frequentes

Como o carbeto de silício ajuda a manter a estabilidade de velocidade em correias longas?

O SiC preserva atrito e alinhamento graças à alta dureza, baixa dilatação e melhor dissipação térmica. Isso reduz escorregamento e microbatimentos, estabilizando o torque transmitido e a velocidade resultante.

Qual grau de SiC escolher para ambiente salino no petróleo e gás brasileiro?

Em geral, SSiC é preferido por combinar resistência química e estabilidade térmica. Para interfaces sujeitas a grandes gradientes térmicos, SiSiC pode ser combinado para otimizar a condução de calor.

Há compatibilidade com NR‑12 e auditorias de segurança?

Sim. A Sicarbtech fornece documentação técnica, procedimentos de instalação e comissionamento alinhados à NR‑12, além de dossiês de materiais e rastreabilidade para auditorias.

É possível retrofit sem alterar estruturas existentes?

Na maioria dos casos, sim. A engenharia de aplicação da Sicarbtech mapeia tolerâncias e propõe kits de adaptação que utilizam geometrias equivalentes, reduzindo paradas e evitando modificações civis.

Qual é a vida útil típica de componentes em SiC versus aço?

Em ambientes abrasivos e úmidos, observa‑se multiplicadores de 3 a 6 vezes, dependendo da carga, temperatura e regime de limpeza. Estudos de campo no Brasil confirmam menor taxa de desgaste e manutenção espaçada.

O SiC interage com poeira combustível no agro?

O SiC é quimicamente inerte e termicamente estável. Superfícies bem acabadas reduzem atrito localizado e hotspots, apoiando planos de prevenção de explosões em instalações de grãos.

Como a volatilidade cambial afeta o projeto com SiC?

A transferência de tecnologia e a possibilidade de produção local/nearshore mitigam exposição ao câmbio. Além disso, o maior intervalo de manutenção reduz compras de emergência atreladas ao dólar.

Existe suporte para testes e validação no Brasil?

Sim. A Sicarbtech conduz pilotos com monitoramento de velocidade, torque, vibração e temperatura, gerando relatórios comparativos pré e pós‑retrofit para validação interna e auditorias.

O SiC é compatível com inversores e controle de velocidade existentes?

Sim. Ao reduzir perturbações mecânicas, os loops de controle atuam menos e mantêm setpoint com menor saturação. Não há necessidade de alteração de inversores — apenas reparametrização fina em alguns casos.

Como obter especificações e cotações?

Basta contatar a equipe com dados de aplicação (carga, velocidade, temperatura, ambiente e layout). A Sicarbtech retorna com proposta técnica, desenhos preliminares e cronograma de entrega.

Fazendo a escolha certa para sua operação

Se a sua meta é throughput previsível, menor desgaste e conformidade robusta com normas brasileiras, a engenharia de interface com carbeto de silício deve ser considerada como pilar tecnológico. A Sicarbtech combina materiais de alto desempenho com aplicação cuidadosa e, sobretudo, com transferência de conhecimento que sustenta resultados ao longo do ciclo de vida. Em mineração, óleo e gás e agronegócio, isso se traduz em correias transportadoras que operam mais perto do setpoint, por mais tempo e com menos surpresas.

Consultoria especializada e soluções sob medida

Compartilhe o diagrama do seu sistema, as metas de velocidade e os dados de carga. A equipe de aplicação da Sicarbtech elaborará um estudo de pré‑engenharia com recomendações de materiais (R‑SiC, SSiC, RBSiC, SiSiC), planos de instalação e cronograma. Se necessário, incluiremos pacotes de transferência de tecnologia e suporte à implantação fabril, reduzindo o risco do projeto e acelerando o ROI.

Contato direto:

[email protected] | +86 133 6536 0038

“Você só controla o que mede, e só mede com repetibilidade quando a mecânica é estável. O SiC viabiliza essa estabilidade”, resume um engenheiro de manutenção com experiência em plantas de grande porte (referência setorial aberta).

Metadados do artigo

- Marca: Sicarbtech — Silicon Carbide Solutions Expert

- Foco: estabilidade de velocidade em correias transportadoras com carbeto de silício para mineração, óleo e gás e agronegócio no Brasil

- Local do provedor: Weifang, China (hub de fabricação de SiC)

- Última atualização: 2026‑01‑26

- Próxima revisão programada: 2026‑06‑30

- Indicadores de frescor: análise de tendências 2026+, referências a normas brasileiras (NR‑12, NR‑13, diretrizes ABNT), casos locais recentes e dados comparativos atualizados

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.