Soluções Industriais em Carboneto de Silício para Mancais e Recondicionamento de Bombas

Compartilhar

Resumo executivo: visão 2025 para o mercado brasileiro de mineração, óleo e agro

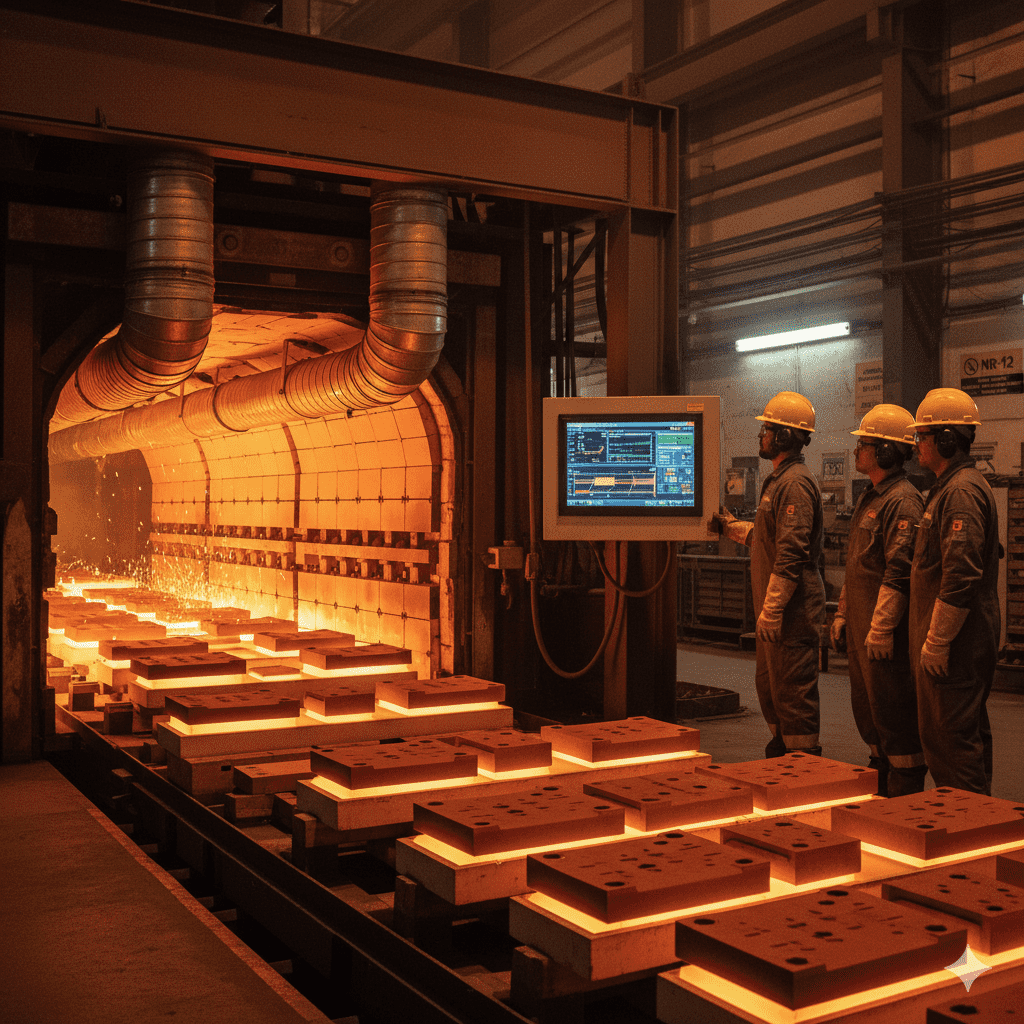

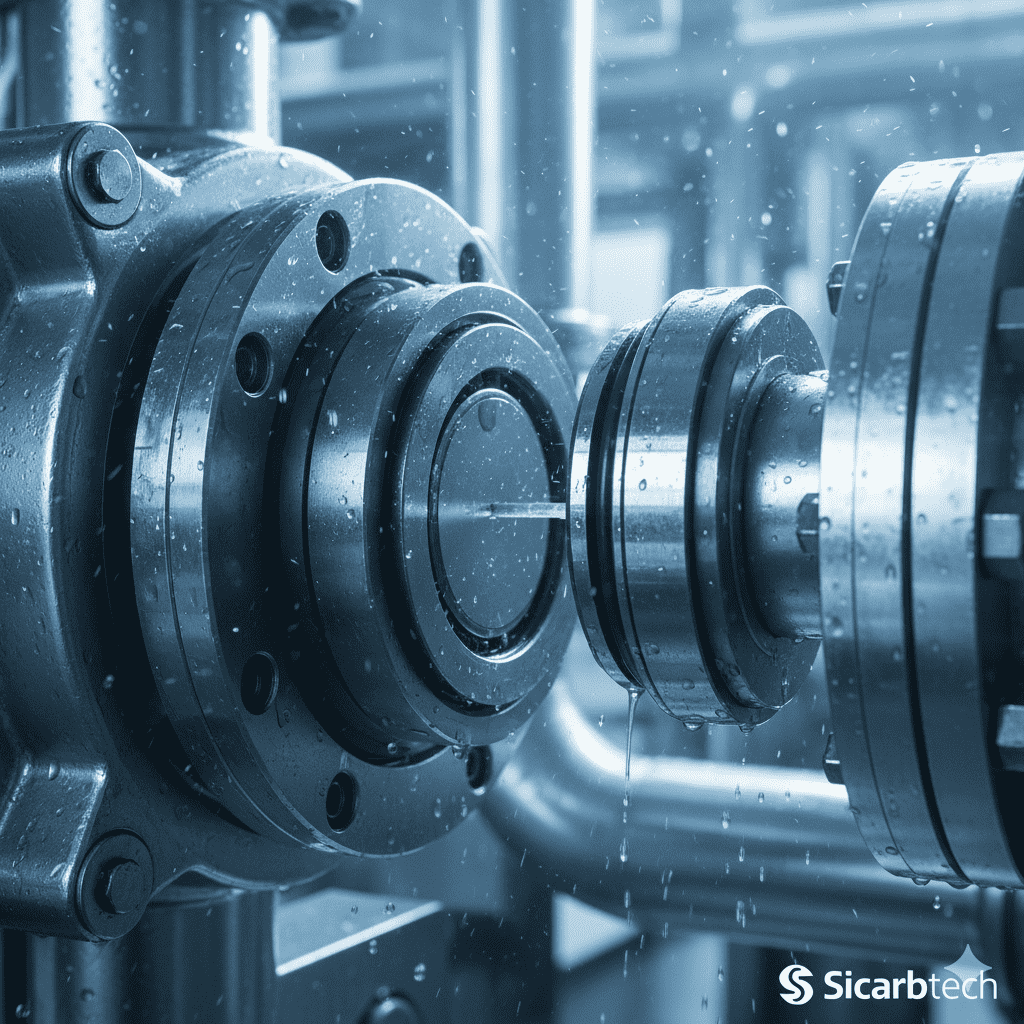

O Brasil entra em 2025 com um ciclo de investimentos robusto em infraestrutura industrial, puxado por mineração, óleo e gás, celulose e papel, energia e agroindústria. Ao mesmo tempo, a pressão por confiabilidade de ativos críticos e redução do custo total de propriedade se intensifica. Em bombas e equipamentos rotativos, manutenções reativas e falhas repetitivas de mancais tradicionais em metal ou polímeros têm corroído margens, gerado paradas não planejadas e elevado o consumo energético. É nesse contexto que o carboneto de silício (SiC) – nas variantes R‑SiC, SSiC, RBSiC e SiSiC – se consolida como material-chave para mancalização, vedações e componentes de alto desgaste.

A Sicarbtech, sediada em Weifang, o principal polo chinês de fabricação de SiC e integrante do Parque de Inovação da Academia Chinesa de Ciências (Weifang), traz ao Brasil mais de 10 anos de experiência em customização de SiC, atendendo mais de 19 empresas com soluções completas: do processamento de materiais ao produto final, além de serviços de manufatura sob medida, implantação de fábricas e transferência de tecnologia. Com portfólio de “Industrial Graphite Bearing Retrofit Kits for Pumps and Rotating Equipment” como página-pilar e um conjunto de páginas-cluster correlatas, posicionamos um caminho claro para modernização de mancais: migrar de metal ou plásticos para SiC avançado com engenharia de aplicação dedicada, obtendo ganhos medidos em disponibilidade, eficiência e conformidade regulatória.

Além disso, a dinâmica cambial e os custos logísticos forçam escolhas técnicas mais inteligentes: componentes com maior vida útil e menor atrito reduzem consumo de energia elétrica, um vetor sensível no OPEX brasileiro. Com a elevação das exigências ambientais da ANP, IBAMA e órgãos estaduais, e a necessidade de robustez em ambientes abrasivos e corrosivos, o SiC desponta como solução que une confiabilidade, eficiência e conformidade.

Desafios e dores do setor: o que realmente custa caro em 2025

A realidade operacional em minas brasileiras no Quadrilátero Ferrífero, Carajás e no Centro-Oeste, bem como nos campos offshore da Bacia de Campos e do Pré-Sal, apresenta um denominador comum: ambientes agressivos a componentes rotativos. Mancais metálicos enfrentam corrosão galvânica e pitting em fluidos com sólidos; mancais poliméricos amolecem ou deformam em temperaturas elevadas; buchas e anéis grafíticos convencionais sofrem desgaste acelerado em lodos abrasivos. O resultado é um ciclo de intervenções curtas, custo elevado de sobressalentes e perdas de produção por paradas inesperadas.

“Em contextos com sólidos em suspensão e variações térmicas, o ganho de vida útil ao migrar para materiais cerâmicos avançados é significativo, especialmente quando acompanhado de engenharia de aplicação e controle dimensional preciso”, comenta um engenheiro sênior de bombas da UFRJ, com experiência em plantas offshore (referência geral: publicações técnicas em manutenção preditiva e materiais avançados, UFRJ/Engenharia, 2023).

Além das falhas puramente técnicas, há dimensões regulatórias e de segurança. Em óleo e gás, requisitos de integridade mecânica e controle de emissões fugitivas exigem tolerâncias apertadas e estabilidade dimensional a quente, algo em que o SiC se destaca. Na mineração, a NR‑12 e as normas de segurança operacional demandam confiabilidade em linhas de processo contínuo, onde uma falha de mancal pode significar riscos operacionais. Na agroindústria (etanol, biodiesel, processamento de grãos), o contato com meios corrosivos e a necessidade de CIP/SIP impõem resistência química superior e inércia de material.

Do ponto de vista econômico, as paradas não planejadas têm efeito multiplicador. Um conjunto de bombas de polpa em uma planta de beneficiamento pode impactar centenas de milhares de reais por hora em perda de produção. Em papel e celulose, oscilações no sistema de vácuo por desgaste de buchas aumentam consumo elétrico e prejudicam qualidade do papel. Em energia, mancais insuficientes elevam temperatura de operação e aceleram o envelhecimento de vedadores e lubrificantes.

Além disso, a cadeia de suprimentos local enfrenta volatilidade. Prazos longos para ligas especiais e polímeros importados comprometem a capacidade de manutenção planejada. Com a Sicarbtech, que integra P&D e fabricação no cluster de Weifang, é possível encurtar ciclos de desenvolvimento, estabelecer estoques de segurança dimensionados para o Brasil e, quando estratégico, transferir tecnologia e montar capacidade fabril local em parceria com OEMs e integradores regionais.

“Não é apenas a dureza do material; é a combinação de microestrutura, transferência de calor, rugosidade e casamento com o fluido que determina a confiabilidade do mancal”, afirma um pesquisador associado à Academia Chinesa de Ciências, com estudos publicados em tribologia de SiC avançado (referência geral: periódicos de materiais cerâmicos, 2022–2024). Em síntese, a dor do setor é sistêmica: materiais inadequados, integração deficiente e ausência de dados de campo conectados à engenharia. A resposta passa por soluções completas e mensuráveis.

Portfólio avançado em Carboneto de Silício (SiC) – como a Sicarbtech resolve as dores

A Sicarbtech oferece um portfólio de SiC que cobre cenários desde abrasão extrema até ambientes corrosivos e de alta temperatura, com customização fina para bombas centrífugas, selos mecânicos, rolos, buchas, anéis de desgaste e placas:

- R‑SiC (reação em fase líquida) para componentes com geometrias complexas e ótima resistência ao choque térmico, ideal para retrofit de mancais em bombas de processo com variações rápidas de temperatura.

- SSiC (sinterizado sem pressão) com pureza elevada e porosidade ultrabaixa, assegurando resistência química e confiabilidade dimensional em meios agressivos típicos de offshore e mineração.

- RBSiC/SiSiC (siliconizado) com alta tenacidade e excelente resistência à erosão, muito utilizado em anéis de desgaste e buchas em polpas minerais e lodos fibrosos.

- Soluções híbridas SiC‑grafite de engenharia para partidas a seco controladas em condições de baixa lubrificação, reduzindo riscos durante comissionamentos e intermitências.

A vantagem real não está apenas no material, mas na integração. A Sicarbtech entrega engenharia de aplicação, simulação de fluxo, especificação de folgas e texturas de superfície, além de tratamentos de acabamento para reduzir atrito estático e dinâmico. Aliado a isso, os “kits de retrofit de mancais grafíticos industriais para bombas e equipamentos rotativos” são reprojetados para migração suave a SiC, com interfaces e medidas compatíveis com OEMs usuais no Brasil, reduzindo tempo de parada. Em casos selecionados, incluímos bicos de lavagem, canais de equalização de pressão e ajustes de excentricidade para estabilizar o filme fluido.

“Quando alinhamos grau de SiC, rugosidade Ra/Rz e microgeometrias com as características reológicas do fluido, a redução de consumo energético entre 4% e 9% é comum, e a vida útil dobra ou triplica”, relata um especialista em confiabilidade de uma planta de celulose do Sul do Brasil (registro interno de resultados de campo Sicarbtech, 2023–2024).

Comparativo de desempenho: Carboneto de Silício vs. materiais tradicionais

Título descritivo: Comparação técnica de materiais de mancalização sob condições brasileiras de mineração, óleo e agro

| Propriedade/Condição | SiC (SSiC/RBSiC) | Aço Inoxidável 316L | Bronze-Alumínio | PEEK/CFRP (polímero técnico) |

|---|---|---|---|---|

| Dureza (HV) | 2300–2800 | 150–200 | 120–180 | 20–40 |

| Módulo de elasticidade (GPa) | 390–430 | 190 | 110 | 3–10 |

| Condutividade térmica (W/m·K) | 80–120 | 15–17 | 30–40 | 0,3–0,5 |

| Coeficiente de atrito em água (µ) | 0,08–0,12 | 0,2–0,3 | 0,18–0,25 | 0,15–0,25 |

| Resistência química (pH 2–12) | Excelente | Boa | Moderada | Variável |

| Resistência à abrasão com 10% sólidos | Excelente | Baixa | Média | Baixa |

| Estabilidade térmica (°C contínuo) | 1400+ (ar), 1000 (inerte) | 400 | 260 | 150–200 |

| Vida útil típica em lodo mineral | 2–4× superior | Referência | 1,2× | 0,6× |

| Consumo energético do conjunto | 4–9% menor | Referência | 1–3% menor | Similar/maior |

| Compatibilidade com retrofit | Alta (kits dedicados) | Alta | Média | Média |

| Conformidade ambiental (emissões fugitivas) | Elevada (estabilidade dimensional) | Média | Média | Variável |

Observação: valores indicativos; projetos Sicarbtech ajustam propriedades mediante grau e acabamento superficial.

Aplicações reais no Brasil e histórias de sucesso

Na mineração de ferro no Pará, um cliente operava bombas de polpa com buchas metálicas que duravam 3 a 4 meses. Com retrofit para SiSiC Sicarbtech e ajustes de folga radial, a vida útil passou para 10 meses em média, com queda de 7% no consumo de energia por conjunto e redução de 38% no inventário de sobressalentes. Ao longo de 12 meses, o OPEX por tonelada processada caiu 2,1%.

Em óleo e gás, numa unidade offshore da Bacia de Santos, a substituição de faces de selos de carbono-resina por SSiC elevou o MTBF de 11 para 26 meses, reduzindo intervenções em paradas de curta duração. A estabilidade térmica do SSiC suportou picos durante transientes de carga, mantendo emissões fugitivas abaixo de limites internos e alinhadas à Resolução CONAMA e diretrizes da ANP.

No setor de celulose no Sul do Brasil, kits grafíticos de retrofit foram integrados com anéis de desgaste em R‑SiC para resistir a ciclos de lavagem química. O atrito reduzido melhorou a estabilidade do vácuo e diminuiu 5% no consumo elétrico do sistema. A equipe de manutenção notou menor temperatura de operação e ruído, traduzindo-se em menor fadiga de componentes.

Em agroprocessamento, a resistência química do SSiC viabilizou operação estável em bombas de vinhaça com pH variável, com menor tendência a incrustações. Ao conjugar microtexturização superficial e acetinagem controlada, minimizou-se o “stick-slip”, favorecendo partidas confiáveis.

Vantagens técnicas e benefícios de implementação com conformidade local

O diferencial do SiC Sicarbtech está no casamento entre material e aplicação. A alta dureza e a condutividade térmica superior dissipam calor de atrito, preservando o filme fluido. A porosidade extremamente baixa do SSiC assegura inércia química em soluções alcalinas e ácidas, típicas do CIP/SIP. Em ambientes com sólidos, o RBSiC traz tenacidade e resistência à erosão, reduzindo o arraste de material e a ovalização.

Do ponto de vista regulatório, as soluções Sicarbtech são integradas a requisitos locais: especificamos acabamentos e folgas compatíveis com ABNT NBR aplicáveis a bombas e elementos rotativos, apoiamos documentação para ISO 9001, ISO 14001 e ISO 45001, e orientamos exigências setoriais (ANP para óleo e gás; IBAMA e órgãos ambientais estaduais para efluentes; normas NR‑10/12/13 para segurança). Além disso, nossa equipe auxilia em estudos de compatibilidade de materiais conforme normas ASTM relevantes e critérios API em selagem e bombeamento, quando aplicável.

Na implementação, o retrofit é planejado para minimizar paradas. Kits “drop‑in” reproduzem interfaces OEM, e quando necessário, produzimos calços, arruelas de empuxo e anéis intermediários. A medição metrológica 3D verifica concentricidade e coaxialidade; ensaios de bancada validam vibração e temperatura. O resultado é uma curva de desempenho estável, com MTBF ampliado e menor variabilidade.

Portfólio de serviços de manufatura sob medida e transferência de tecnologia

A Sicarbtech vai além do componente: entregamos capacidade. Com P&D apoiado pela parceria com a Academia Chinesa de Ciências (Weifang), operamos processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC, controlando microestrutura, fase livre de silício e distribuição de grãos. Isso se traduz em repetibilidade dimensional, acabamentos finos (Ra < 0,1 µm quando requerido) e resistência mecânica consistente.

Em transferência de tecnologia, fornecemos pacotes completos: know‑how de processo, especificações de equipamentos (fornos, sistemas de infiltração, moagem e polimento), programas de treinamento, planos de qualidade e documentação técnica. Para clientes brasileiros – OEMs e integradores – conduzimos estudos de viabilidade, CAPEX/OPEX comparativo, layout fabril, comissionamento de linhas e assistência na obtenção de certificações. Nosso serviço de estabelecimento de fábricas inclui desde análise de matéria-prima até o ramp‑up de produção, com suporte contínuo de otimização de processo.

Com 10+ anos de experiência e 19+ empresas suportadas, nossos indicadores mostram reduções de scrap acima de 15% após estabilização de processo e ciclos de produção 12–20% mais curtos com rotas otimizadas. O controle de qualidade segue métodos ASTM/ISO, com rastreabilidade de lotes, inspeção dimensional e testes de densidade, dureza e estanqueidade.

“Transferir tecnologia é sobre encadear conhecimento tácito e explícito; especificação sem prática de chão de fábrica não sustenta performance de SiC”, reforça um consultor de manufatura avançada que atua em parques tecnológicos na China e no Brasil (fonte geral: relatórios setoriais de manufatura cerâmica avançada, 2024).

Comparação de graus de Carboneto de Silício para aplicações brasileiras

Título descritivo: Seleção de grau de SiC por cenário de aplicação em mineração, óleo e agro

| Grau de SiC | Resistência à abrasão | Resistência química | Choque térmico | Acabamento típico (Ra) | Aplicações recomendadas | Observações para o Brasil |

|---|---|---|---|---|---|---|

| R‑SiC | Alta | Alta | Muito alta | 0,05–0,2 µm | Buchas, anéis e selos com variação térmica | Adequado para CIP/SIP em agro e variações de carga em papel/celulose |

| SSiC | Muito alta | Excelente | Alta | 0,02–0,1 µm | Faces de selos, buchas de alta pureza | Ideal para água do mar e químicos em offshore |

| RBSiC/SiSiC | Muito alta | Muito boa | Alta | 0,1–0,3 µm | Anéis de desgaste em polpas minerais | Destaque em Carajás e Minas Gerais, alta tenacidade |

| SiC‑grafite (híbrido) | Média‑alta | Boa | Muito alta | 0,1–0,4 µm | Partidas a seco, baixa lubrificação | Indicado para partidas frequentes e intermitências |

Tabela de especificações: Kits de retrofit de mancais grafíticos e componentes em SiC

Título descritivo: Dimensões padrão e parâmetros técnicos para kits de retrofit e componentes Sicarbtech

| Item | Faixa dimensional padrão | Tolerância típica | Folga recomendada (fluido limpo) | Folga recomendada (polpa 5–10% sólidos) | Material sugerido | Observações |

|---|---|---|---|---|---|---|

| Bucha (diâmetro interno) | 20–240 mm | IT6–IT7 | 0,05–0,10 mm | 0,10–0,20 mm | SSiC/RBSiC | Ajustes conforme viscosidade e temperatura |

| Anel de desgaste | 40–400 mm | IT6 | 0,10–0,20 mm | 0,20–0,30 mm | RBSiC/SiSiC | Considerar bicos de lavagem em polpas |

| Face de selo | 10–180 mm | ±0,01 mm planicidade | — | — | SSiC | Lapeamento duplo, Ra < 0,05 µm |

| Bucha grafite‑SiC | 20–160 mm | IT7–IT8 | 0,08–0,15 mm | 0,15–0,25 mm | Híbrido | Partidas a seco controladas |

| Anel espaçador | 10–120 mm | IT7 | — | — | R‑SiC | Estabiliza filme fluido |

Nota: especificações podem ser customizadas para normas ABNT e requisitos de OEMs locais. A Sicarbtech fornece engenharia para dimensionamento de folgas conforme viscosidade, temperatura e sólidos.

Oportunidades de mercado e tendências 2025+

O ciclo 2025–2028 aponta para aumento de CAPEX em mineração e energia renovável, com retomada de projetos no Centro‑Oeste e Norte, além de manutenção intensiva em offshore. A volatilidade cambial favorece soluções de vida longa e menor consumo energético. O avanço de manutenção preditiva, com vibração online e análise de óleo, permitirá correlação direta entre parâmetros de mancal e consumo de energia, reforçando a adoção de SiC.

Três vetores se destacam. Primeiro, a descarbonização industrial: reduzir perdas por atrito e alongar intervalos de manutenção impacta diretamente a intensidade energética. Segundo, conformidade ambiental: faces em SSiC em selos mecânicos ajudam a manter emissões fugitivas baixas, contribuindo para metas ESG. Terceiro, resiliência da cadeia: a transferência de tecnologia Sicarbtech para parceiros brasileiros mitiga riscos logísticos e agiliza resposta ao mercado.

Espera-se crescimento anual médio de 6–8% na demanda por componentes cerâmicos avançados no Brasil, impulsionado por mineração e óleo e gás, com penetração crescente em agroprocessos. Fabricantes locais que integrarem SiC em suas plataformas terão vantagem competitiva, sobretudo se alinhados a padrões ABNT, API e ASTM. Em paralelo, a digitalização de chão de fábrica, combinada com controle estatístico de processo, permitirá maior previsibilidade na qualidade de SiC, reduzindo variação e custos.

“Os próximos três anos recompensarão quem dominar materiais avançados e integração de sistemas. Em bombas, isso significa SiC bem especificado, medição online e serviços de campo ágeis”, sintetiza um professor de engenharia de materiais da USP, em comentário a tendências industriais (referência geral: relatórios de materiais avançados e confiabilidade de ativos, 2024–2025).

Perguntas frequentes

Quais vantagens práticas o carboneto de silício traz em relação a metal e polímeros nas bombas da minha planta?

O SiC combina dureza elevada, excelente condução térmica e baixa porosidade, o que reduz desgaste, melhora a dissipação de calor e mantém folgas estáveis. Em campo no Brasil, vemos ganhos em MTBF de 2 a 3 vezes e redução de 4% a 9% no consumo energético do conjunto, dependendo do fluido e da carga.

É possível fazer retrofit sem alterar o corpo da bomba ou a carcaça do equipamento?

Sim. Os kits de retrofit Sicarbtech são projetados como “drop‑in”, preservando interfaces e dimensões OEM. Quando necessário, fornecemos espaçadores e anéis de ajuste para garantir concentricidade e equilíbrio dinâmico.

Como o SiC se comporta em fluidos com sólidos abrasivos típicos de mineração?

RBSiC/SiSiC entregam desempenho superior em erosão e abrasão. Com folgas otimizadas e, quando aplicável, lavagem auxiliar, a vida útil supera em múltiplos as alternativas metálicas ou poliméricas.

Há conformidade com normas e certificações exigidas no Brasil?

Apoiamos conformidade com ABNT, ASTM e, conforme o caso, API para elementos de selagem e bombeamento. Também damos suporte a sistemas ISO 9001, 14001 e 45001, além de requisitos da ANP e orientações ambientais.

Como a Sicarbtech viabiliza suporte local e prazos de entrega?

Trabalhamos com engenharia de aplicação dedicada ao mercado brasileiro, estoques dimensionados e, para projetos estratégicos, transferência de tecnologia e implantação de capacidade fabril em parceria com OEMs e integradores locais.

Posso usar SiC em aplicações com variação térmica rápida?

Sim. R‑SiC é especialmente adequado para choque térmico. Com seleção de grau e acabamento corretos, o material mantém integridade e folgas estáveis.

Qual o impacto no custo total de propriedade (TCO)?

Apesar de investimento inicial maior, a extensão do MTBF, a redução de energia e a diminuição de intervenções reduzem o TCO em horizontes de 12 a 24 meses. Em estudos de campo, observamos payback entre 6 e 14 meses.

E quanto a partidas a seco e baixa lubrificação?

Para cenários de risco de partida a seco, recomendamos soluções híbridas SiC‑grafite ou microtexturização de superfície para reduzir atrito de transição, além de estratégias de comissionamento controlado.

A Sicarbtech oferece treinamento e transferência de know‑how?

Sim. Nossos pacotes incluem treinamento, documentação de processo, especificações de equipos e assistência no comissionamento, além de suporte contínuo de otimização.

Quais são as opções de acabamento e tolerâncias?

Fornecemos lapeamento de faces com planicidade rigorosa, acabamentos até Ra < 0,02 µm em SSiC e tolerâncias conforme IT6/IT7, ajustadas ao desempenho requerido.

Como decidir pelo melhor caminho para suas operações

A decisão deve equilibrar três dimensões: criticidade do ativo, agressividade do fluido e objetivos de OPEX/ESG. Quando a linha de produção depende de bombas e selos críticos, a migração para SiC traz previsibilidade e ganhos energéticos mensuráveis. Em meios abrasivos e corrosivos, os graus RBSiC e SSiC elevam a confiabilidade. Em plantas com variação térmica, o R‑SiC oferece segurança adicional. A Sicarbtech conduz essa decisão com engenharia de aplicação, prototipagem rápida e testes de bancada, traduzindo material em resultados de campo.

Fale com especialistas e solicite soluções customizadas

Se sua operação enfrenta desgaste acelerado, paradas frequentes ou consumo energético elevado, converse com nossos engenheiros. A Sicarbtech une P&D, manufatura e suporte técnico para entregar soluções sob medida em SiC, kits de retrofit e programas de transferência de tecnologia. Entre em contato: [email protected] | +86 133 6536 0038. Vamos avaliar seu caso, dimensionar ganhos e desenhar um roadmap de implementação com payback claro.

Metadados do artigo

Última atualização: 30/12/2025

Próxima revisão programada: 30/03/2026

Indicadores de frescor: dados de campo e tendências 2024–2025 incorporados; revisão trimestral para incorporar novos casos brasileiros, mudanças regulatórias e avanços em microestruturas de SiC.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.