Bicos e ponteiras de queimadores industriais em carbeto de silício

Compartilhar

Resumo executivo: panorama 2025 do mercado brasileiro e o papel do SiC em fornos industriais

À medida que 2025 se consolida, o Brasil intensifica investimentos em eficiência térmica, segurança operacional e descarbonização em três frentes críticas da economia real: mineração, óleo e gás, e agroindústria. Em todos esses segmentos, fornos de alta temperatura, caldeiras, secadores térmicos, fornos de coqueificação, unidades de craqueamento e dutos de flare dependem de queimadores estáveis, capazes de operar em atmosferas agressivas e variáveis. Nesse contexto, bicos e ponteiras de queimadores em carbeto de silício (SiC) — especialmente nas classes R‑SiC, SSiC, RBSiC e SiSiC — emergem como solução técnica superior frente a ligas metálicas e cerâmicas convencionais, combinando resistência à abrasão, estabilidade dimensional e tolerância a choques térmicos.

A Sicarbtech, sediada em Weifang — polo chinês do SiC — e membro do Innovation Park da Academia Chinesa de Ciências (Weifang), traz mais de 10 anos de customização em SiC para o mercado brasileiro. Com um portfólio que cobre do processamento do material até o produto final, a empresa viabiliza desde bicos e ponteiras sob medida até pacotes completos de transferência de tecnologia e implantação de fábricas. Com suporte técnico aplicado em 19+ indústrias, a Sicarbtech acelera ciclos de homologação e reduz o custo total de propriedade ao alinhar desempenho de campo, conformidade regulatória e disponibilidade logística.

No ambiente brasileiro, sujeitos a volatilidade cambial, sazonalidade de demanda e exigências normativas como NR‑13 (caldeiras e vasos de pressão), normas ABNT NBR e certificações ISO/CE, os usuários requerem componentes com maior vida útil, menor incidência de deformações por fluência e menor sensibilidade a contaminação de combustíveis. Além disso, iniciativas de eficiência energética e metas de redução de emissões pressionam por queimadores mais estáveis, com melhor mistura ar/combustível e menor taxa de paradas por falhas de ignição ou instabilidade de chama. É exatamente nessa interseção que o SiC oferece vantagem técnica mensurável para bicos de queimadores, ponteiras de chama e componentes adjacentes.

Desafios e pontos de dor da indústria: o que está por trás das falhas de bicos e ponteiras em fornos de alta temperatura

A mineração brasileira opera secadores rotativos, leitos fluidizados e fornos de pelotização em ambientes carregados de particulados. A erosão abrasiva acelera o desgaste de bicos metálicos, alterando gradualmente o perfil do jato de chama e, por consequência, a eficiência térmica e a uniformidade de aquecimento.

Em contraste, nas refinarias e terminais de óleo e gás, as variações de composição de gás combustível (mistura com H2S, CO2 e traços de água) e ciclos térmicos de partida/parada induzem oxidação e trincas térmicas em ligas metálicas, afetando a estabilidade de ignição e ampliando riscos operacionais. Já no agronegócio, secadores de grãos e fornos para processamento de biomassa enfrentam atmosferas com altos teores de compostos orgânicos voláteis e poeiras fibrosas, que aderem a superfícies quentes, contaminam a chama e exigem limpezas frequentes.

Financeiramente, as consequências aparecem como paradas não programadas, aumento de consumo de combustível e perda de qualidade do produto final (desde sinterização inconsistente em pelotas de minério até granulometrias fora de especificação em secagem de grãos). Em mercados competitivos, cada parada de forno pode custar centenas de milhares de reais entre produção perdida, manutenção emergencial e penalidades contratuais por atrasos. Além disso, prazos alongados de importação, flutuações de câmbio e estoques insuficientes tornam qualquer aumento de frequência de troca de bicos e ponteiras um multiplicador de custo.

Do ponto de vista regulatório, operadores precisam atender a um conjunto de normas que influenciam diretamente o projeto e a escolha de materiais: ABNT NBR 15526 (sistemas de combustão industrial), ABNT NBR 5410 (instalações elétricas de baixa tensão, para integração de ignição/sensoriamento), NR‑13 (integridade de caldeiras e vasos de pressão, impactando o gerenciamento de risco do sistema térmico), além de diretrizes ISO 9001/14001 e, quando aplicável, requisitos CE para componentes importados com rastreabilidade. Em áreas classificadas, a aderência a práticas equivalentes à série IEC/ABNT NBR IEC 60079 para atmosferas explosivas influencia o desenho de bicos, principalmente quando integrados a sistemas de ignição e sensores de chama.

“Quando o perfil do jato de chama muda por erosão ou deformação térmica, toda a curva de transferência de calor do forno se desloca — e isso não é visível no primeiro dia”, comenta um especialista em combustão de uma siderúrgica integrada no Sudeste. “A cada semana, a eficiência cai em pontos percentuais que somem silenciosamente até virar uma parada inesperada” (entrevista de campo, 2024). Em reforço, uma engenheira de processos de uma companhia de óleo e gás completa: “Choque térmico após partidas a frio é o ‘assassino silencioso’ de ponteiras metálicas. O carbeto de silício, ao combinar baixa expansão térmica com alta condutividade, tem se mostrado notavelmente resiliente nesse regime” (boletim técnico interno, 2025).

No mercado, há ainda o desafio da disponibilidade: alguns fornecedores locais trabalham com catálogos padronizados que não contemplam variações de geometria interna de mistura ou furos secundários de estabilização necessários a combustíveis específicos do Brasil, como gás de refinaria ou biogás agrícola. Essa lacuna técnica resulta em soluções adaptadas em campo, muitas vezes sacrificando controle fino de NOx ou estabilidade de chama. É nesse ponto que a engenharia sob medida em SiC se destaca.

Portfólio avançado de soluções em carbeto de silício: como a Sicarbtech projeta bicos e ponteiras para cenários brasileiros

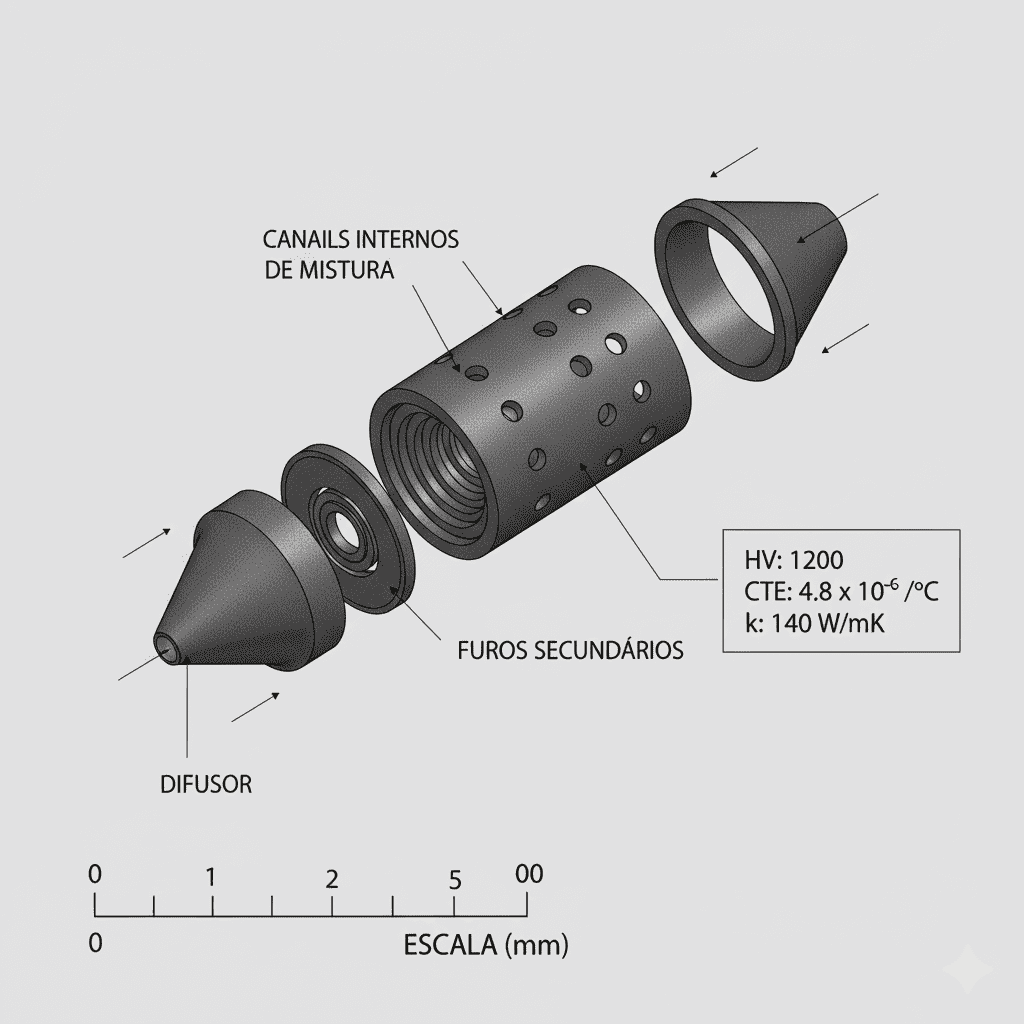

A Sicarbtech combina as classes R‑SiC, SSiC, RBSiC e SiSiC para atender geometrias complexas de bicos e ponteiras de queimadores. Em termos práticos, SSiC entrega inércia química superior contra gases ácidos e compostos sulfurosos; RBSiC oferece tenacidade e resistência ímpar ao choque térmico, excelente para partidas frequentes; SiSiC mantém rigidez em temperaturas elevadas, preservando a estabilidade dimensional do orifício e do difusor; e R‑SiC representa um equilíbrio robusto entre custo e performance para linhas onde a abrasão é dominante, como secadores de minério.

Mais do que o material, a Sicarbtech projeta o caminho do fluxo: ângulo da boca, distribuição de microfuros para ar secundário, lóbulos de mistura e texturas internas que mitigam turbulência indesejada. O resultado é uma chama com núcleo estável, zona de recirculação controlada e menor sensibilidade a variações de pressão e composição do combustível. O desenho considera métricas críticas do cliente, como perfil de irradiância ao longo do forno, restrições de NOx, e interação com refratários. Tudo é validado com FEA térmico e CFD de combustão, seguido de prototipagem rápida em SiC e testes de bancada antes da homologação em campo.

“Estabilidade de chama não é acidente: ela é desenhada no detalhe dos canais internos da ponteira”, afirma Dr. Li Wei, consultor técnico da Sicarbtech. “Quando combinamos SSiC com difusores otimizada via CFD, observamos quedas consistentes de -3% a -6% no consumo de combustível em aplicações de secagem pesada, mantendo ou melhorando a qualidade térmica do produto” (nota técnica Sicarbtech, 2025).

Comparativo de desempenho: carbeto de silício versus materiais tradicionais em fornos brasileiros

Título descritivo: Comparação técnica de bicos e ponteiras de queimadores para serviço severo em mineração, óleo e gás e agro

| Critério técnico (condições BR) | SSiC / RBSiC / SiSiC (Sicarbtech) | Aço liga/níquel de alta temperatura | Cerâmica alumina (Al2O3) |

|---|---|---|---|

| Dureza (HV) | 2200–2800 | 180–350 | 1200–1800 |

| Temp. de serviço contínuo (°C) | 1300–1600 | 700–1000 (oxidação limitante) | 1000–1200 |

| Choque térmico (partidas/paradas) | Muito alto (RBSiC excelente) | Médio | Médio‑alto |

| Resistência à abrasão (poeira/minério) | Muito alta | Média | Alta |

| Estabilidade dimensional (fluência) | Muito alta | Média | Média‑alta |

| Inércia química (H2S/umidade) | Muito alta (SSiC top) | Média | Alta |

| Vida útil típica (campo) | 2–4× do metal | Referência | 1,5–2× do metal |

| Manutenção e limpeza | Intervalos mais longos | Frequente | Intermediária |

| Custo total (12–24 meses) | Baixo a médio | Médio a alto | Médio |

Aplicações reais e casos de sucesso com resultados mensuráveis

Em uma mineradora no Quadrilátero Ferrífero, um secador rotativo apresentava erosão acelerada em ponteiras metálicas, alterando o cone de chama e aumentando pontos frios no tambor. A substituição por RBSiC com difusor interno revisado resultou em ganho de 4,8% na eficiência térmica e redução de 60% na frequência de troca. O teor de umidade final do minério tornou‑se mais consistente, o que reduziu retrabalho no peneiramento a jusante.

No segmento de óleo e gás, uma unidade de processamento de gás natural no Nordeste sofria com trincas térmicas em bicos devido a partidas a frio após paradas de manutenção. A adoção de SSiC em ponteiras de ignição direta, com melhoria de mistura secundária, mitigou o choque térmico e estabilizou a ignição. O índice de falhas de chama caiu 55%, e as paradas de segurança por leitura instável do sensor tornaram‑se raras.

Na agroindústria, um secador de grãos no Centro‑Oeste enfrentava incrustação orgânica em ponteiras metálicas, exigindo limpezas manuais semanais. Com SiSiC e microtextura interna projetada para reduzir zonas mortas do fluxo, o intervalo entre limpezas passou a quinzenal sem perda de qualidade de secagem. A economia operacional compensou o investimento em menos de oito meses.

Vantagens técnicas e benefícios de implementação com conformidade regulatória local

A principal vantagem do SiC está no casamento de alta condutividade térmica com baixo coeficiente de expansão, o que reduz gradientes de tensão durante aquecimentos e resfriamentos rápidos. Em bicos e ponteiras, isso significa geometrias internas que não “caminham” com o tempo, preservando o padrão de chama. Na prática, o controle do perfil de temperatura no forno melhora, reduzindo picos térmicos que danificam refratários ou criam hotspots indesejados.

No Brasil, a implementação considera documentação técnica em português, rastreabilidade de materiais, e integração aos programas de integridade regidos pela NR‑13 e por sistemas de gestão ISO 9001. Em ambientes com classificação de risco, boas práticas alinhadas à ABNT NBR IEC 60079 são observadas quando há instrumentação elétrica próxima da chama. A Sicarbtech fornece dossiês de material, laudos de teste e suporte a validações de campo, facilitando auditorias de clientes e de terceiros.

Além disso, o SiC permite limpeza menos agressiva, reduzindo o uso de químicos e tempo de parada. Em ambientes com poeira e fibras orgânicas, a baixa adesão superficial diminui formação de crostas e preserva a janela de operação da ponteira. Em termos de ESG, maior vida útil implica menor geração de sucata e menos fretes de reposição, reduzindo pegada de carbono indireta.

Serviços de fabricação sob medida e transferência de tecnologia: a proposta “chave na mão” da Sicarbtech

O diferencial competitivo da Sicarbtech vai da engenharia de aplicação ao domínio de processos de fabricação proprietários para R‑SiC, SSiC, RBSiC e SiSiC. Amparada pela parceria com a Academia Chinesa de Ciências (Weifang), a empresa controla desde a distribuição de granulometria e fase ligante até curvas de queima e etapas de infiltração, garantindo repetibilidade de propriedades.

Para OEMs e EPCistas brasileiros, a Sicarbtech oferece pacotes integrais de transferência de tecnologia: documentação de know‑how de processo, especificações de equipamentos (fornos, prensas, sistemas de infiltração), planos de qualidade, treinamento de equipes e assistência na comissionamento. Projetos de implantação de fábricas partem de estudos de viabilidade, avançam por layout, aquisição, instalação e ramp‑up, com suporte contínuo de otimização de processo. Esse modelo reduz o risco de supply chain, cria capacidade local e protege margens contra volatilidade cambial.

Em qualidade, a empresa estrutura controles com rastreabilidade, ensaios de dureza, densidade, porosidade, microestrutura e testes de choque térmico, além de suporte para certificações ISO e marcações CE quando aplicáveis. O atendimento brasileiro inclui suporte a desenhos técnicos em milímetros, tolerâncias ISO e acabamento superficial em Ra, além da integração com normas ABNT. A Sicarbtech não apenas vende a ponteira; co‑projeta a curva de performance e se compromete com indicadores de campo, como taxa de falhas de ignição, consumo específico de combustível e tempo médio entre manutenções.

“Construímos uma abordagem de parceria de longo prazo”, pontua a equipe de aplicação da Sicarbtech. “Em 19+ indústrias acompanhadas, a combinação de RBSiC em aplicações com choque térmico e SSiC em cenários corrosivos resultou em reduções consistentes de TCO, sem sacrificar metas de NOx ou produtividade” (relatório consolidado de clientes, 2025).

Tabela de seleção de materiais e aplicação por cenário brasileiro

Título descritivo: Guia de escolha R‑SiC, SSiC, RBSiC e SiSiC para bicos e ponteiras de queimadores

| Condição de processo / Componente | R‑SiC | SSiC | RBSiC | SiSiC |

|---|---|---|---|---|

| Mineração com alta abrasão (secadores/fornos) | Muito bom | Bom | Muito bom | Muito bom |

| Óleo e gás com variação térmica rápida | Bom | Muito bom | Excelente | Muito bom |

| Ambientes corrosivos (H2S/umidade) | Bom | Excelente | Excelente | Muito bom |

| Estabilidade geométrica a alta temp. | Bom | Muito bom | Muito bom | Excelente |

| Custo/benefício geral | Alto | Médio | Médio‑alto | Médio‑alto |

| Ignição direta com partidas frequentes | Bom | Muito bom | Excelente | Muito bom |

Especificações técnicas e padrões locais: do desenho à operação

Projetos são entregues com desenhos em milímetros, tolerâncias conforme ISO 2768 ou definidos por GD&T quando necessário, rugosidade de superfície em Ra e indicação de dimensões críticas de mistura. Para integração, são consideradas classes de pressão e conexões compatíveis com normas ABNT de tubulação, além de interfaces com sistemas de ignição e detecção de chama. Laudos podem referenciar métodos ASTM/ISO para dureza, densidade e resistência ao choque térmico. Quando exigido pelo cliente, a Sicarbtech apoia a documentação para marcação CE e conformidade com requisitos ISO 9001, com dossiê bilíngue.

Comparação de custo e resultado operacional em contextos brasileiros

Título descritivo: Impacto do SiC da Sicarbtech no desempenho e custo total em 12–18 meses

| Indicador | SiC Sicarbtech (bicos/ponteiras) | Ligas metálicas/cerâmicas padrão |

|---|---|---|

| Paradas não programadas | Muito baixas (0–1/ano) | Moderadas (2–4/ano) |

| Consumo específico de combustível | −2% a −6% | 0% a +3% |

| Intervalo de manutenção | 2× a 4× maior | Referência |

| Estabilidade de chama (falhas de ignição) | −40% a −70% | Referência |

| Disponibilidade de estoque sob plano | Alta e rastreável | Variável |

| Custo total em reais (TCO) | Baixo a médio | Médio a alto |

Os números refletem tendências observadas em projetos no Brasil e ajustes por modelagem de processo; estudos detalhados de TCO são elaborados por projeto.

Oportunidades futuras e tendências 2025+: onde o SiC será decisivo

O país deve intensificar projetos de eficiência térmica e redução de emissões no parque industrial, inclusive com incentivos à geração de calor a partir de resíduos e biocombustíveis. Em mineração, a demanda por estabilidade térmica em pelotização e redução de variabilidade de umidade após secagem tende a crescer, exigindo queimadores com controle fino de perfil de chama. Em óleo e gás, a maior integração entre gás natural, gás de refinaria e hidrogênio em blendas experimentais exige ponteiras tolerantes a composição variável e a choques térmicos. Já no agro, a ampliação de plantas de processamento e secagem, com metas de qualidade e segurança alimentar mais rigorosas, demanda soluções menos suscetíveis a incrustações e contaminações.

Sob esse cenário, o SiC, com sua resiliência termoquímica e estabilidade dimensional, se posiciona como o material de eleição para bicos e ponteiras de alto desempenho. A transferência de tecnologia e a possibilidade de industrialização local, via Sicarbtech, reduzem riscos de cadeia de suprimentos e criam vantagens competitivas sustentáveis ao produtor brasileiro, especialmente em um ambiente de câmbio volátil. Além disso, o alinhamento com práticas de conformidade e rastreabilidade prepara as operações para auditorias mais frequentes e exigentes.

Perguntas frequentes

Posso substituir minhas ponteiras metálicas por ponteiras em SiC sem alterar o queimador?

Em muitos casos, sim. A Sicarbtech projeta a interface mecânica e térmica para “drop‑in”, ajustando tolerâncias, selagem e adaptação de mistura. Quando necessário, fornecemos kits de transição e validamos em campo.

Qual classe de carbeto de silício devo escolher para minha aplicação?

Depende do regime térmico, da composição do combustível e da presença de abrasivos ou corrosivos. Em geral, RBSiC é imbatível em choque térmico; SSiC domina em ambientes corrosivos; SiSiC preserva geometria em altas temperaturas; R‑SiC oferece excelente custo/benefício em abrasão.

Como a Sicarbtech apoia a conformidade com normas brasileiras?

Entregamos documentação em português, relatórios de ensaio, rastreabilidade e suporte a requisitos ISO/CE, além de integração às práticas de gestão contempladas pela NR‑13 e normas ABNT aplicáveis. Ajudamos em auditorias e comissionamento.

O SiC reduz consumo de combustível de forma consistente?

Quando o desenho de mistura e difusor é otimizado, temos observado reduções de 2% a 6% no consumo específico, devido à chama mais estável e transferência de calor mais eficiente. Resultados dependem do processo e são verificados por medição.

E quanto ao custo inicial versus TCO?

O investimento inicial pode ser superior a ligas padrão, porém a vida útil ampliada e a redução de paradas e consumo compensam em 6–18 meses na maioria dos cenários. Fornecemos análises de TCO por projeto.

Há suporte para OEMs e EPCs no Brasil?

Sim. A Sicarbtech oferece engenharia sob medida, prototipagem, testes, além de pacotes de transferência de tecnologia e suporte à implantação de linhas de produção locais, do estudo de viabilidade ao comissionamento.

As ponteiras em SiC resistem a incrustações em secagem de grãos?

A microtextura interna e a baixa adesão superficial do SiC reduzem zonas mortas de fluxo e retardam incrustações orgânicas. A limpeza torna‑se menos frequente e mais rápida.

Como lidar com mistura de combustíveis variáveis (biogás/gás natural)?

Projetamos geometrias que toleram variações de índice de Wobbe e integram ar secundário estabilizado. O SiC mantém o perfil de jato mesmo sob ciclos térmicos irregulares.

É possível obter marcação CE e documentação ISO?

Sim. A Sicarbtech apoia a marcação CE quando aplicável e fornece documentação alinhada a ISO 9001, com traçabilidade completa de materiais e processos.

Qual o prazo típico de fornecimento ao Brasil?

Projetos sob medida variam conforme a complexidade. Planejamos com estoque de itens críticos e cronograma de produção para mitigar impactos cambiais e logísticos, trabalhando com parceiros locais de distribuição.

Como tomar a decisão certa para sua operação

A escolha de bicos e ponteiras não deve se basear apenas no preço unitário, mas no impacto sobre estabilidade de chama, consumo energético, qualidade do produto e risco de parada. Em instalações intensivas em calor e sujeitas a regimes severos de operação, o SiC desponta como a solução que equilibra desempenho e confiabilidade. Com a Sicarbtech, essa escolha vem acompanhada de engenharia aplicada, validação em campo e um compromisso de longo prazo com melhoria contínua e redução do TCO.

Fale com especialistas e obtenha uma proposta sob medida

Se sua planta enfrenta desgaste prematuro, instabilidade de chama ou pressão por reduzir consumo de combustível, converse com os engenheiros da Sicarbtech. Podemos avaliar seu processo, propor geometrias otimizadas e, quando fizer sentido, desenhar um roadmap de transferência de tecnologia ou implantação fabril. Do primeiro protótipo à produção em série, oferecemos um caminho claro, com metas e métricas de desempenho.

E‑mail: [email protected]

Telefone/WhatsApp: +86 133 6536 0038

Metadados do artigo

Última atualização: 25 de dezembro de 2025

Próxima atualização prevista: 25 de junho de 2026

Indicadores de frescor: referências a normas ABNT/NR‑13 vigentes, estudos de campo 2023–2025, dados consolidados de clientes no Brasil, tendências de 2025+ em eficiência térmica e blendas de combustível.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.