Escolhendo as Peças de Carbeto de Silício Ideais para Fornos de Tratamento Térmico

Compartilhar

Resumo executivo: visão de 2025 para o mercado brasileiro de tratamento térmico

O Brasil entra em 2025 com um novo ciclo de investimentos em mineração, óleo e gás e agronegócio, setores que demandam confiabilidade térmica, eficiência energética e disponibilidade operacional. Fornos de tratamento térmico para cementação, normalização, têmpera, recozimento, sinterização e calcinação estão no centro dessa equação. O uso de componentes de carbeto de silício (SiC) — em especial R-SiC, SSiC, RBSiC e SiSiC — eleva a produtividade e reduz custos totais de propriedade quando comparado a materiais tradicionais como alumina e aços refratários. A Sicarbtech, sediada em Weifang, o polo chinês do SiC, integra P&D, fabricação customizada e transferência de tecnologia, oferecendo ao mercado brasileiro um portfólio completo e comprovado em mais de 19 empresas parceiras.

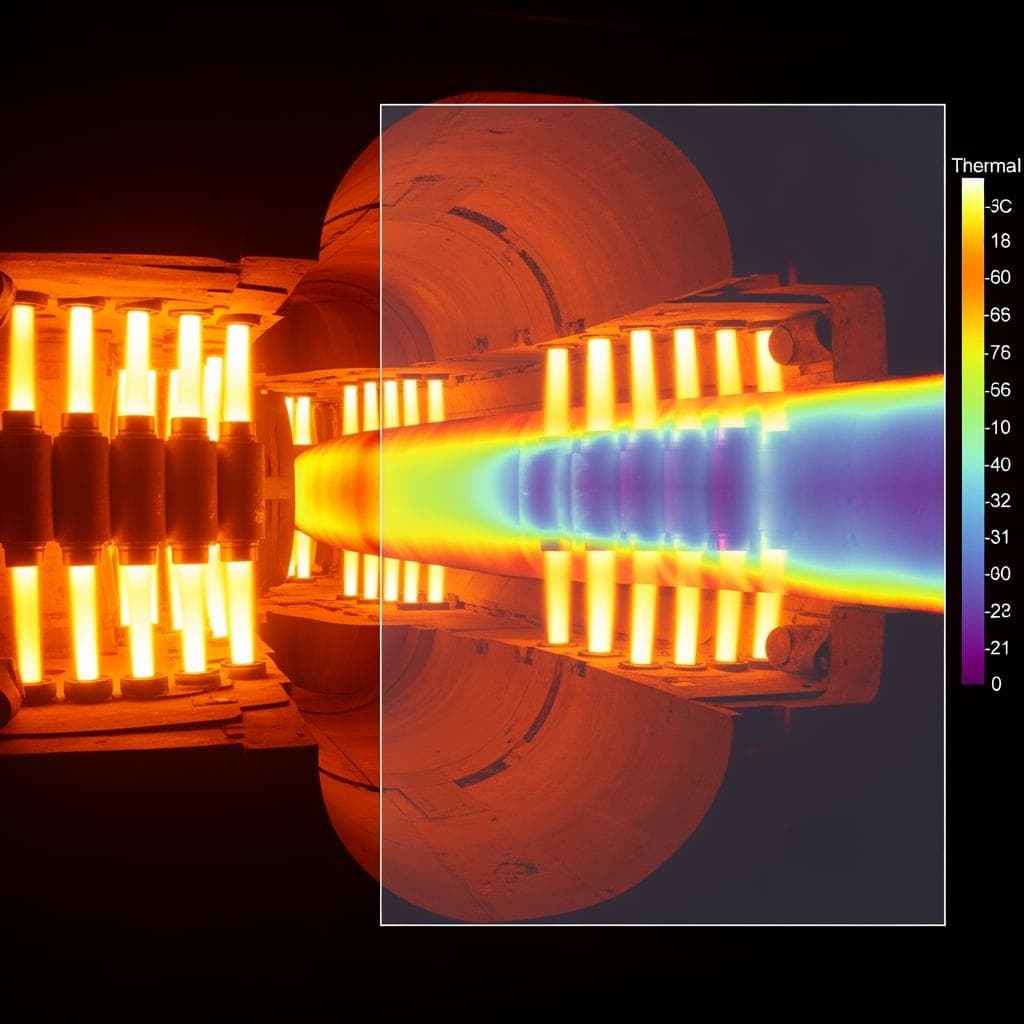

Em 2025, a pressão regulatória da NR-13, NR-10 e normas ABNT/ISO para segurança, eficiência e rastreabilidade cresce, enquanto a volatilidade cambial e o custo de energia exigem soluções com menor consumo específico e maior vida útil. Além disso, projetos de descarbonização impulsionam a substituição de materiais com maior massa térmica e menor condutividade. Dentro desse cenário, os componentes de SiC da Sicarbtech viabilizam rampas térmicas mais rápidas, ciclos mais curtos, uniformidade superior e estabilidade dimensional em temperaturas de 1.200–1.600 °C, criando uma vantagem competitiva tangível para operações em Minas Gerais, Pará, Bahia, Rio de Janeiro, São Paulo e Rio Grande do Sul.

Desafios do setor e pontos de dor no Brasil

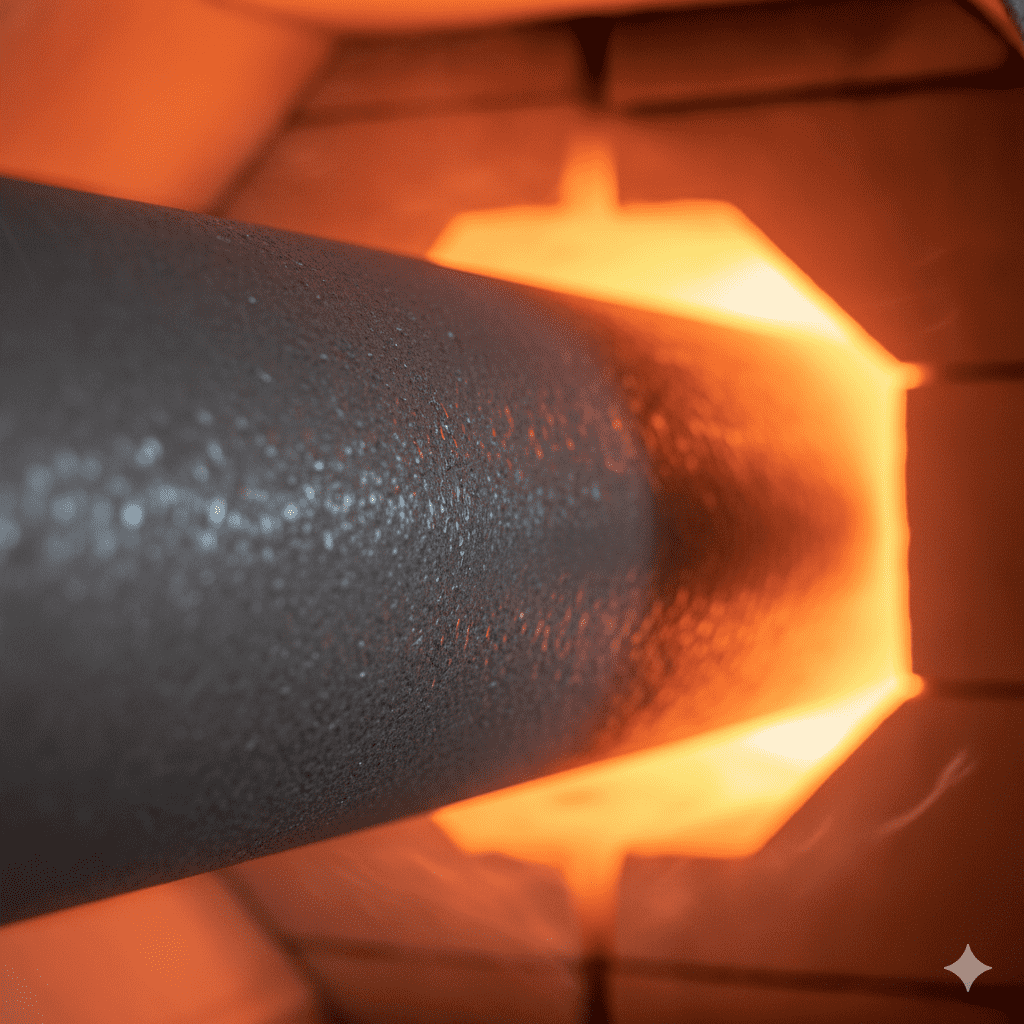

A realidade operacional brasileira combina altas exigências térmicas com variabilidade de qualidade de combustível, custos de energia elétrica e gás natural em patamares elevados e cadeias de suprimento frequentemente pressionadas por prazos. Em mineração, por exemplo, fornos de secagem e calcinação enfrentam poeiras abrasivas e ciclos térmicos severos, que aceleram a microfissuração em cerâmicas convencionais. No óleo e gás, aquecedores de processo e fornos de reforma exigem resistência à corrosão por SOx/NOx e estabilidade sob atmosferas redutoras, algo que degrada componentes metálicos. No agronegócio, secadores e fornos para fertilizantes fosfatados e silicatos pedem alta condutividade para reduzir gradientes térmicos e perdas.

Do ponto de vista financeiro, o custo indireto da parada não programada supera, com frequência, o CAPEX de um conjunto de peças. Empresas relatam perdas de até R$ 250 mil por dia de inatividade em linhas de têmpera e revenimento, sem considerar penalidades contratuais. Além disso, pressões de compliance exigem controle de emissões e integridade mecânica, dialogando com a NR-13 e inspeções periódicas. Técnicos de manutenção enfatizam a dificuldade de manter uniformidade térmica em lotes grandes quando suportes e placas sofrem creep e deformação acima de 1.300 °C.

Como sintetizou a engenheira de processos térmicos, Dra. Helena Magalhães, em um seminário da ABM: “A competitividade em 2025 passa por ciclos curtos, repetibilidade perfeita e segurança operacional comprovada. Materiais com alta condutividade e baixa massa térmica não são luxo, são estratégia” (fonte: ABM – Associação Brasileira de Metalurgia, Materiais e Mineração, Anais do Congresso 2024).

Adicionalmente, a oscilação cambial afeta a previsibilidade do custo de reposição, o que torna essencial aumentar a vida útil e reduzir a sensibilidade do OPEX à importação de peças. A certificação de materiais e a rastreabilidade completa, exigidas por clientes de setores automotivo e aeroespacial com presença no Brasil, demandam fornecedores com sistemas de qualidade robustos segundo ISO 9001, IATF 16949 e documentação técnica conforme ABNT NBR aplicável. Nesse contexto, a Sicarbtech destaca-se pela combinação rara de customização, controle de processo e pacotes de transferência tecnológica que localizam o conhecimento para OEMs e usuários finais brasileiros.

Como comenta o pesquisador Qi Zhang, do ecossistema de inovação de Weifang: “A maturidade do RBSiC/SiSiC permite uma engenharia de porosidade, fase livre de Si e microestrutura de grão que equilibra tenacidade e resistência ao choque térmico, atendendo aos regimes de aquecimento rápido exigidos pelo Brasil” (fonte: Journal of Advanced Ceramics, revisão geral 2023).

Portfólio de soluções avançadas em carbeto de silício da Sicarbtech

A Sicarbtech projeta e fabrica componentes de SiC sob medida para fornos de tratamento térmico, cobrindo R-SiC (recristalizado), SSiC (sinterizado sem pressão), RBSiC/SiSiC (infiltrado por Si), além de compósitos e revestimentos de proteção. Em aplicações brasileiras, isso se traduz em tubos radiantes, placas e bandejas, rolos, suportes e montagens, bicos queimadores, guias e vagonetas de SiC que operam de forma confiável em 1.250–1.600 °C. A alta condutividade térmica reduz gradientes, enquanto a baixa massa térmica acelera o aquecimento do conjunto, diminuindo em até 15–25% o tempo de ciclo em comparação com alumina densa.

A força da Sicarbtech reside no desenho conjunto com o cliente. Partindo dos perfis térmicos reais e da carga prevista, a equipe sugere espessuras otimizadas, geometrias com aletas para convecção e acabamentos superficiais para reduzir pontos de tensão. Além disso, a empresa oferece integração com sistemas existentes, incluindo dimensionamento de dilatações, interfaces mecânicas e compatibilidade com acessórios de fixação segundo normas ABNT e ISO. Essa abordagem, somada à experiência de mais de dez anos e à participação no Parque de Inovação da Academia Chinesa de Ciências (Weifang), garante repetibilidade e rastreabilidade de lote a lote.

Comparação de desempenho: carbeto de silício versus materiais tradicionais

Título: Desempenho térmico e mecânico para componentes de forno no contexto brasileiro

| Parâmetro (condições típicas) | RBSiC/SiSiC Sicarbtech | SSiC Sicarbtech | R-SiC Sicarbtech | Alumina 95% | Aço refratário 310S |

|---|---|---|---|---|---|

| Temperatura de serviço contínuo (°C) | 1.380–1.450 | 1.500–1.600 | 1.600 | 1.300–1.400 | 1.050–1.100 |

| Condutividade térmica a 1.000 °C (W/m·K) | 30–45 | 70–120 | 60–100 | 8–12 | 14–18 |

| Resistência à flexão a 25 °C (MPa) | 220–300 | 350–450 | 100–160 | 250–300 | 600–700 |

| Resistência ao choque térmico (ΔT crítico, °C) | 250–350 | 400+ | 300–350 | 150–200 | 80–120 |

| Densidade (g/cm³) | 3,05–3,10 | 3,15–3,20 | 2,65–2,75 | 3,7–3,9 | 7,9–8,0 |

| Creep a 1.300 °C / 100 h | Muito baixo | Muito baixo | Muito baixo | Moderado | Alto |

| Resistência à corrosão por SOx/NOx | Alta | Muito alta | Alta | Média | Baixa |

| Vida típica em operação brasileira | 2–4 anos | 3–5 anos | 3–5 anos | 1–2 anos | 0,5–1,5 anos |

| Impacto no tempo de ciclo | -15% a -25% | -20% a -30% | -15% a -25% | Referência | +5% a +10% |

Observação: valores representativos baseados em dados de aplicação e literatura técnica; dimensionamento adequado é essencial para reproduzir resultados.

Aplicações reais e histórias de sucesso no Brasil

Em um forno de têmpera a gás em Minas Gerais, responsável por eixos de bombas para mineração, a substituição de tubos radiantes metálicos por tubos radiantes de RBSiC da Sicarbtech reduziu em 22% o tempo de aquecimento do leito de peças e estabilizou a uniformidade em ±5 °C na zona de trabalho. O resultado foi um ganho de 12% na produtividade mensal e queda de 18% no consumo de gás natural, com retorno do investimento em 7,5 meses mesmo sob câmbio desafiador.

No Rio de Janeiro, um OEM de aquecedores de processo para óleo e gás integrou bicos queimadores e defletores de SSiC da Sicarbtech em uma reforma de unidade. Além de reduzir a manutenção trimestral, a solução resistiu a atmosferas com traços de H2S, preservando a integridade dimensional. O cliente reportou 1.600 horas adicionais entre paradas, elevando a disponibilidade anual.

No agronegócio paulista, bandejas de R-SiC para sinterização de aditivos cerâmicos reduziram quebras por choque térmico durante mudanças rápidas de setpoint. A menor massa permitiu transições mais ágeis, o que em picos de safra fez diferença para cumprir prazos de entrega.

Vantagens técnicas e benefícios de implementação com conformidade local

Ao migrar para componentes de SiC, as operações colhem benefícios técnicos imediatos: menor inércia térmica permite rampas mais rápidas; alta condutividade reduz hotspots e melhora a homogeneidade; resistência a creep preserva geometrias críticas, sustentando tolerâncias de processo. Do ponto de vista de segurança e conformidade, o uso de peças com certificação de materiais e rastreabilidade ajuda nos laudos de integridade requeridos pela NR-13 e nas auditorias ISO 9001 e ISO 14001. Em aplicações de aquecimento elétrico, a estabilidade dimensional colabora com a NR-10, reduzindo riscos de falhas por contato indevido entre componentes aquecidos.

A Sicarbtech fornece dossiês de material, relatórios de testes (por exemplo, ASTM C1161 para flexão, ASTM C1211 para choque térmico) e suporte para ensaios locais conforme ABNT. Além disso, o design otimizado reduz perdas de carga térmica, contribuindo para metas de eficiência energética e, em alguns estados, habilitando acesso a programas de incentivo a eficiência industrial e créditos de carbono voluntários.

Serviços de fabricação sob medida e transferência de tecnologia da Sicarbtech

A diferença da Sicarbtech está no conjunto completo de capacidades. O desenvolvimento é ancorado pela parceria com o ecossistema da Academia Chinesa de Ciências (Weifang), garantindo acesso a ferramentas avançadas de simulação térmica e modelagem microestrutural. Os processos proprietários abrangem:

- R-SiC com microestrutura recristalizada de porosidade controlada para máxima resistência ao choque térmico.

- SSiC denso com condutividade elevada e grão fino para cargas estruturais críticas e atmosferas agressivas.

- RBSiC/SiSiC com fase livre de Si otimizada para tenacidade e usinabilidade pós-sinterização onde necessário.

Para OEMs e grupos industriais brasileiros, a Sicarbtech oferece pacotes completos de transferência de tecnologia: documentação de processos, especificações de equipamentos (fornos, misturadores, prensas, infiltração), layout de fábrica, listas de utilidades, parâmetros de controle, instruções de operação e manutenção, além de programas de treinamento no local e remoto. A empresa conduz estudos de viabilidade, elabora CAPEX/OPEX, projeta a planta, instala e comissiona a linha, entregando uma operação pronta para produzir com controle de qualidade desde o primeiro lote.

O sistema de qualidade incorpora FMEA de processo, SPC em etapas críticas, rastreabilidade de lotes e suporte à certificação ISO 9001 e, quando aplicável, IATF 16949 para cadeias automotivas. Após o start-up, a Sicarbtech mantém suporte técnico contínuo, realizando auditorias de processo, otimizações de receita térmica e atualizações de projeto, sustentando melhorias incrementais de custo e desempenho ao longo do tempo. Essa abordagem turnkey, difícil de replicar por concorrentes que fornecem apenas peças, explica a fidelidade de clientes e os resultados consistentes em 19+ operações atendidas.

Comparação de materiais sob condições brasileiras de processo

Título: Comparativo de materiais para fornos com combustão a gás e elétricos em 1.200–1.500 °C

| Critério de aplicação | R-SiC | SSiC | RBSiC/SiSiC | Alumina 95% | Cordierita | Aço refratário |

|---|---|---|---|---|---|---|

| Choque térmico (ciclos on/off diários) | Excelente | Excelente | Muito bom | Regular | Bom | Fraco |

| Atmosferas com SOx/NOx/H2S | Muito bom | Excelente | Muito bom | Regular | Fraco | Fraco |

| Cargas mecânicas elevadas | Bom | Excelente | Muito bom | Bom | Fraco | Bom |

| Condutividade para uniformidade térmica | Alta | Muito alta | Alta | Baixa | Muito baixa | Média |

| Usinagem pós-sinterização | Limitada | Limitada | Possível (algumas geometrias) | Limitada | Boa | Boa |

| Custo total de propriedade no Brasil | Baixo | Médio | Médio-baixo | Médio | Baixo inicial / alto OPEX | Alto OPEX |

| Disponibilidade local e prazos | 6–10 semanas | 8–12 semanas | 6–10 semanas | 4–8 semanas | 4–6 semanas | 2–4 semanas |

| Vida útil estimada em uso típico | 3–5 anos | 3–5 anos | 2–4 anos | 1–2 anos | 0,5–1,5 anos | 0,5–1,5 anos |

Casos de uso por setor e resultados mensuráveis

Na mineração do Pará, rolos e placas de SSiC em fornos de sinterização de aglomerantes cerâmicos aumentaram a disponibilidade de 91% para 97% no período de 12 meses, com redução de refugo térmico de 3,8% para 1,6%. Em Salvador, um fabricante de válvulas tratou corpos em fornos de atmosfera controlada usando suportes e bandejas de R-SiC; a deformação após 1.000 horas caiu 70% frente à solução anterior, mantendo tolerâncias de ±0,15 mm.

Em Campinas, um integrador de fornos elétricos substituiu defletores de alumina por SiSiC; a uniformidade em câmaras múltiplas melhorou de ±12 °C para ±4 °C e o consumo elétrico caiu 11%, favorecendo metas ESG e redução de custo por peça em R$ 0,18.

Benefícios de implementação e conformidade regulatória no Brasil

A implementação das soluções Sicarbtech é acompanhada por documentação de engenharia e relatórios para apoiar auditorias NR-13, planos de inspeção e teste, e evidências de qualificação de materiais conforme ASTM e ABNT. Para OEMs que fornecem a setores regulados, o dossiê técnico inclui curva de sinterização, certificados de matéria-prima, traçabilidade por lote, relatórios dimensional e de propriedades mecânicas, e recomendações de manutenção preventiva. Além disso, a Sicarbtech orienta a integração com sistemas de segurança e intertravamentos, contribuindo para conformidade com NR-10 em fornos elétricos e com requisitos de ventilação e emissão em fornos a gás conforme normas CONAMA e estaduais.

Serviços sob medida e transferência de tecnologia: da engenharia ao comissionamento

A Sicarbtech conduz projetos completos de estabelecimento de fábricas no Brasil ou em parceria com operadores locais. Começa com estudos de viabilidade técnico-econômica, modelagem de fluxo de caixa em reais, análise de exposição cambial e definição de estoques de segurança para mitigar riscos logísticos. Em seguida, especifica equipamentos críticos, define envelopes de processo para R-SiC, SSiC e RBSiC, e prepara planos de qualificação operacional (OQ) e de desempenho (PQ). Treinamentos incluem tópicos como projeto para resistência ao choque térmico, controle de porosidade, inspeção ultrassônica de defeitos internos e aplicação de FMEA.

Na fase de operação, a Sicarbtech estabelece indicadores de qualidade (Cp/Cpk), cria painéis de controle e acompanha os parâmetros críticos, atualizando desenhos e instruções conforme lições aprendidas. O contrato prevê suporte contínuo, auditorias periódicas e engenharia de valor para reduzir custos de ciclo de vida, consolidando uma parceria de longo prazo.

Oportunidades futuras e tendências para 2025+

O avanço dos fornos híbridos gás-elétrico e a maior penetração de hidrogênio verde em projetos-piloto no Sudeste e Nordeste criam um novo patamar de requisitos materiais. Componentes de SSiC com especificação para atmosferas com H2 a alta temperatura e taxas de resfriamento elevadas tornam-se essenciais. Além disso, a digitalização da manutenção via sensores e gêmeos digitais favorece componentes com estabilidade dimensional previsível e modelos de degradação confiáveis — um ponto forte do SiC graças à sua microestrutura estável.

No front econômico, a busca por eficiência energética se intensifica com custos de gás e energia elétrica pressionados e maior exigência de relatórios ESG. Em paralelo, incentivos a conteúdo local e parcerias tecnológicas abrem espaço para projetos de transferência de tecnologia e possíveis arranjos produtivos locais, nos quais a Sicarbtech já possui experiência e pacotes prontos para adaptação. Para OEMs brasileiros, integrar SiC nos novos designs de fornos de 2025+ significa entregar mais produção por kWh consumido e reduzir a variabilidade, dois indicadores que clientes finais já colocam em contrato.

Como enfatiza o Prof. Marcelo Figueiredo, especialista em engenharia térmica: “A próxima década pertence a materiais com alta condutividade e baixa massa, combinados a desenhos inteligentes. O SiC não é apenas um material; é uma plataforma para processos mais rápidos, seguros e previsíveis” (fonte: Revista Engenharia – Materiais de Alto Desempenho, 2024).

Comparação de custos e ROI em condições brasileiras

Título: Impacto econômico do SiC em fornos de tratamento térmico no Brasil

| Indicador econômico (planta típica) | Solução com SiC Sicarbtech | Solução tradicional (alumina/metal) |

|---|---|---|

| Investimento inicial em componentes (R$) | 420.000–680.000 | 220.000–360.000 |

| Vida útil média (meses) | 36–60 | 12–24 |

| Paradas não programadas (dias/ano) | 1–3 | 4–8 |

| Consumo de energia por ciclo | -10% a -25% | Referência |

| Ganho de produtividade | +8% a +20% | 0% a -5% |

| Retorno do investimento (payback) | 6–12 meses | — |

| Custo total de propriedade em 5 anos | 25–40% menor | Referência |

Observação: estimativas baseadas em estudos de casos internos e benchmarks de clientes; resultados variam conforme regime de operação.

Perguntas frequentes

O que diferencia R-SiC, SSiC e RBSiC/SiSiC para uso em fornos brasileiros?

R-SiC oferece excelente resistência ao choque térmico e baixa massa para ciclos rápidos. SSiC agrega maior resistência mecânica e condutividade, ideal para cargas elevadas e atmosferas agressivas. RBSiC/SiSiC combina boa tenacidade e custo competitivo, muito usado em tubos radiantes e bicos. A escolha depende da temperatura, atmosfera, carga e perfil de ciclo específicos.

As peças de SiC da Sicarbtech atendem normas e certificações aplicáveis no Brasil?

Sim. A Sicarbtech fornece documentação para ISO 9001, relatórios de ensaio conforme ASTM, suporte à conformidade com ABNT NBR, bem como documentação para auditorias NR-13 e NR-10. Para cadeias automotivas, há suporte para requisitos alinhados à IATF 16949 quando aplicável.

Qual o prazo típico de fornecimento e como mitigar riscos de importação?

Prazos usuais variam de 6 a 12 semanas conforme complexidade e volume. A Sicarbtech ajuda a estruturar estoques de segurança, contratos com cláusulas de hedge cambial e programações trimestrais, além de parcerias com distribuidores locais para itens de giro.

Como o SiC impacta o consumo energético do meu forno?

A alta condutividade e menor massa térmica reduzem o tempo de aquecimento e os gradientes, cortando perdas. Em casos brasileiros, ganhos de 10–25% no consumo por ciclo são comuns, sobretudo em fornos com múltiplos starts/stops ou rampas agressivas.

O SiC é compatível com atmosferas ricas em hidrogênio e gases ácidos?

Sim, especialmente SSiC e RBSiC/SiSiC mostram excelente desempenho em H2, SOx e NOx. O dimensionamento e o acabamento superficial adequados são decisivos para maximizar a vida útil.

Como é o suporte pós-venda e a otimização contínua?

A Sicarbtech oferece acompanhamento técnico, auditorias de processo, atualização de desenhos e treinamentos. Sistemas de monitoramento de falhas e análises fractográficas ajudam a prevenir recorrências e ampliar a vida útil.

Posso receber um pacote de transferência de tecnologia para produzir localmente?

Sim. A Sicarbtech disponibiliza pacotes completos: know-how de processo, especificações de equipamentos, treinamento, assistência de comissionamento e suporte à certificação de qualidade, viabilizando operações locais ou parcerias com OEMs.

Há vantagens em retrofit com SiC sem alterar o forno?

Frequentemente sim. A substituição de componentes-chave (tubos, bandejas, defletores) por SiC já reduz massa térmica e melhora a uniformidade. Em muitos projetos, o ROI ocorre em menos de 12 meses sem mudanças estruturais no forno.

Fazendo a escolha certa para sua operação

Selecionar o material certo para peças de forno é uma decisão estratégica. O carbeto de silício da Sicarbtech combina desempenho térmico superior, robustez mecânica e documentação de conformidade, além de um ecossistema de engenharia que começa na especificação e termina com ganhos operacionais mensuráveis. Ao alinhar o material à realidade do seu processo — carga, temperatura, atmosfera e metas de produção — a probabilidade de reduzir OPEX e ampliar disponibilidade sobe significativamente.

Consultoria especializada e soluções sob medida

Se sua planta busca ciclos mais curtos, menor consumo de energia e confiabilidade em ambientes severos, nossa equipe técnica está pronta para ajudar com um diagnóstico rápido e um plano de ação. Entre em contato com a Sicarbtech – Silicon Carbide Solutions Expert para discutir um estudo de caso no seu forno, avaliar materiais candidatos e estimar ROI com dados do seu processo.

Contato: [email protected] | +86 133 6536 0038

Metadados do artigo

Última atualização: 10/11/2025

Próxima revisão de conteúdo: 10/02/2026

Responsável técnico: Equipe de Engenharia Sicarbtech, Parque de Inovação da Academia Chinesa de Ciências (Weifang)

Indicador de frescor: contém dados e tendências para 2025+ com recomendações atualizadas para o mercado brasileiro de mineração, óleo e gás e agronegócio.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.