Revestimentos cerâmicos de SiC para resistência à oxidação em ambientes severos

Compartilhar

Sumário executivo: 2025, competitividade industrial e o papel dos revestimentos cerâmicos de SiC

No Brasil, os setores de mineração, óleo e gás e agronegócio enfrentam 2025 com uma equação desafiadora: custos energéticos pressionados, exigências ambientais mais rígidas e necessidade de continuidade operacional em regiões remotas. Em minas de minério de ferro no Quadrilátero Ferrífero e em operações de petróleo no pré-sal, a oxidação acelerada de componentes metálicos expostos a altas temperaturas, vapor, H2S, CO2 e atmosferas salinas corrói margens e confiabilidade. Nesse contexto, os sistemas de revestimento cerâmico de carbeto de silício (SiC) — aplicados por rotas como CVD, PVD, spray térmico HVOF/APS e infiltração reativa — emergem como uma ferramenta estratégica para estender vida útil, estabilizar desempenho térmico e reduzir paradas.

A Sicarbtech, sediada em Weifang, o principal polo de manufatura de SiC na China, integra o Innovation Park da Academia Chinesa de Ciências (Weifang) e traz ao mercado brasileiro mais de 10 anos de customização em SiC. Atuando do processamento de matéria-prima ao produto final, com especialização em R-SiC, SSiC, RBSiC e SiSiC, a empresa oferece revestimentos anti-oxidação e arquiteturas de montagem cerâmica sob medida, além de serviços de transferência de tecnologia e implantação fabril. Em 2025, a combinação de metas ESG, CBAM em cadeias exportadoras e maior escrutínio de integridade de ativos pela ANP, ANM e IBAMA favorece soluções de SiC com rastreabilidade, desempenho comprovado e conformidade local.

Desafios ampliados da indústria brasileira e pontos de dor que corroem valor

A oxidação de ligas metálicas em temperaturas de 600 a 1.200 °C acelera em atmosferas contendo vapor, oxigênio e traços de cloretos. Em unidades de processamento de óleo e gás, o ataque combinado de H2S e CO2 leva a sulfetação, carburização e corrosão sob tensão; quando somado a ciclos térmicos, cria um cenário ideal para delaminação de filmes protetores convencionais. Na mineração, correias de transporte, chutes e ciclones sofrem abrasão extrema com finos de hematita e quartzo; a presença de umidade e salinidade em regiões costeiras adiciona um vetor de oxidação que degrada rapidamente aço inox e ligas resistentes ao calor.

No agronegócio, secadores de grãos e fornalhas de biomassa operam com particulados alcalinos e ambientes alcalino-sulfatados que envidracem e atacam superfícies metálicas, gerando incrustação e perda de transferência térmica.

O custo oculto dessa degradação não se limita ao CAPEX de reposição. Cada parada não programada implica perda de produção, retrabalho, riscos de segurança e reestabelecimento térmico que consome energia adicional. Em FPSOs, horas de indisponibilidade têm impacto direto em receita, enquanto em usinas de etanol e termelétricas a gás, o custo marginal de energia durante rampas de reaquecimento pressiona OPEX. Além disso, a volatilidade cambial encarece importações de sobressalentes e alonga prazos de reposição; por isso, ampliar a janela de manutenção preventiva com componentes mais estáveis é uma alavanca financeira tangível.

No campo regulatório, as resoluções da ANP sobre integridade de dutos e equipamentos pressurizados exigem programas robustos de inspeção e mitigação de corrosão. A ANM reforça requisitos de segurança operacional em minas, e o IBAMA, em sinergia com normas estaduais, intensifica a fiscalização de emissões e resíduos, o que inclui a gestão de escamas e produtos de corrosão como passivos ambientais. Com o avanço de padrões ISO 9001, ISO 14001 e ISO 50001, cresce a demanda por rastreabilidade, indicadores de eficiência energética e comprovação de desempenho de revestimentos. As cadeias de exportação de minério e agroprodutos enfrentam ainda pressões do mercado internacional por redução de pegada de carbono e maior disponibilidade operacional, especialmente sob contratos take-or-pay.

Como resume a engenheira de materiais Marina Figueiredo, consultora em integridade: “Em ambiente quente e úmido com cloretos, a taxa de oxidação dobra com pequenas elevações de temperatura. O que protege é barreira densa, com baixa difusividade de oxigênio e excelente aderência na interface” (referência geral: Revista Materiais & Processos, 2024). Quando essa barreira é um revestimento cerâmico de SiC adequadamente projetado — espessura, porosidade e tensões residuais otimizadas — a linha entre falha precoce e vida útil ampliada muda substancialmente a favor da confiabilidade.

Por fim, do ponto de vista logístico, operações remotas na Amazônia Legal e no cerrado demandam soluções que reduzam intervenções e transportes. A Sicarbtech, com parcerias de distribuição regional e modelos de estoque de segurança, adequa cronogramas ao calendário de safra, janelas de parada de mina e campanhas de manutenção de plataformas, mitigando riscos de supply chain em um país-continente.

Portfólio avançado Sicarbtech: soluções de carbeto de silício (R-SiC, SSiC, RBSiC, SiSiC) e sistemas de revestimento anti-oxidação

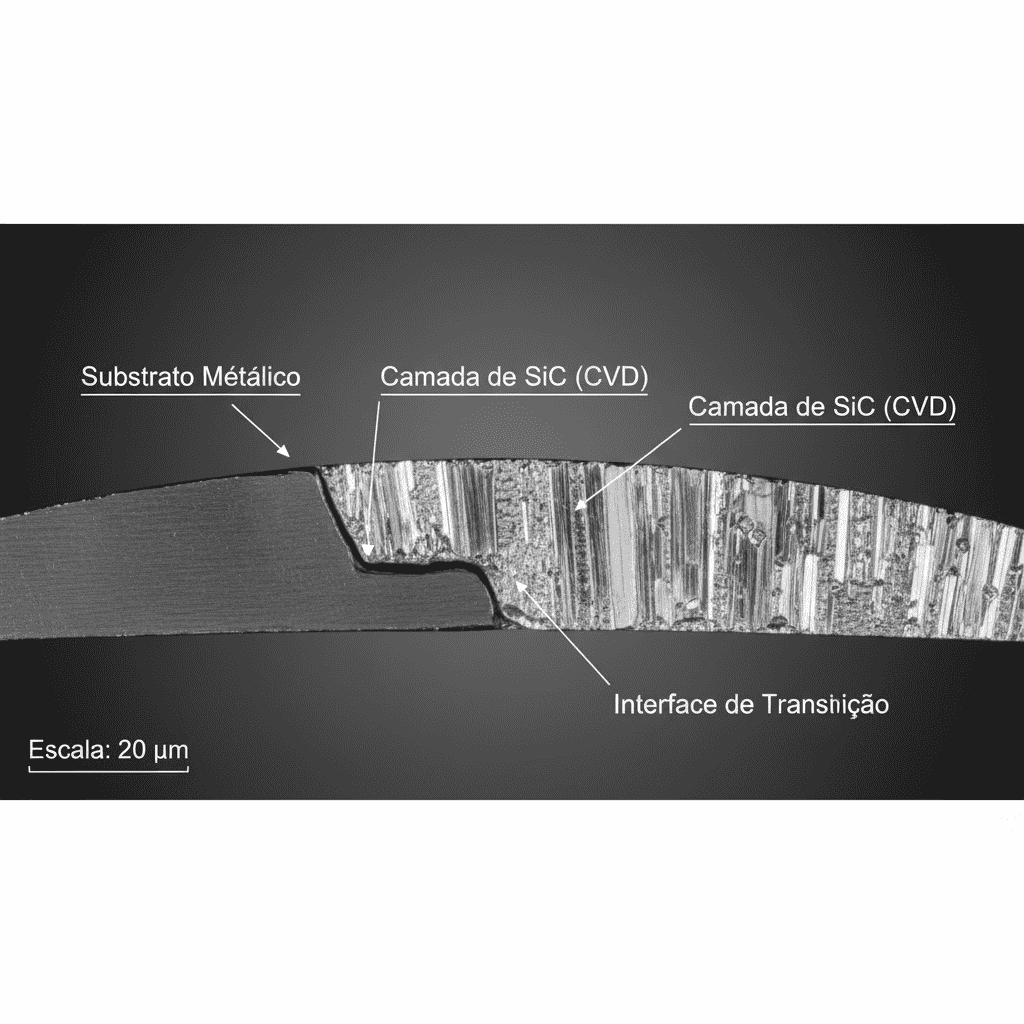

Ao desenhar um sistema de revestimento com SiC, a Sicarbtech parte da aplicação: temperatura de serviço, atmosfera, gradientes térmicos, abrasão e compatibilidade com substrato. Para componentes integralmente cerâmicos, SSiC oferece microestrutura densa, baixa porosidade e resistência superior à oxidação até 1.600 °C. Em situações que exigem alta tenacidade térmica, R-SiC, com porosidade controlada e recristalização, tolera ciclos agressivos. RBSiC/SiSiC, com infiltração por silício, equilibra condutividade térmica elevada com dureza e excelente resistência ao desgaste.

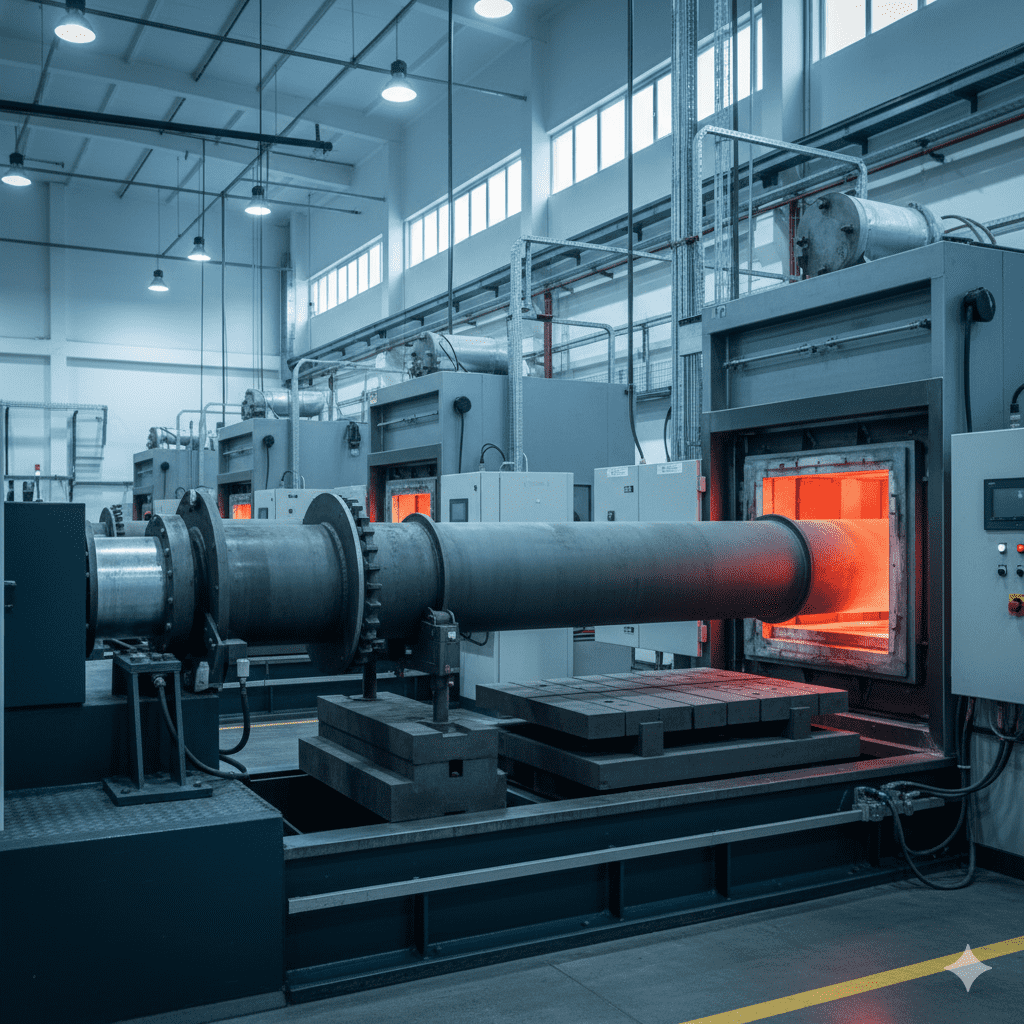

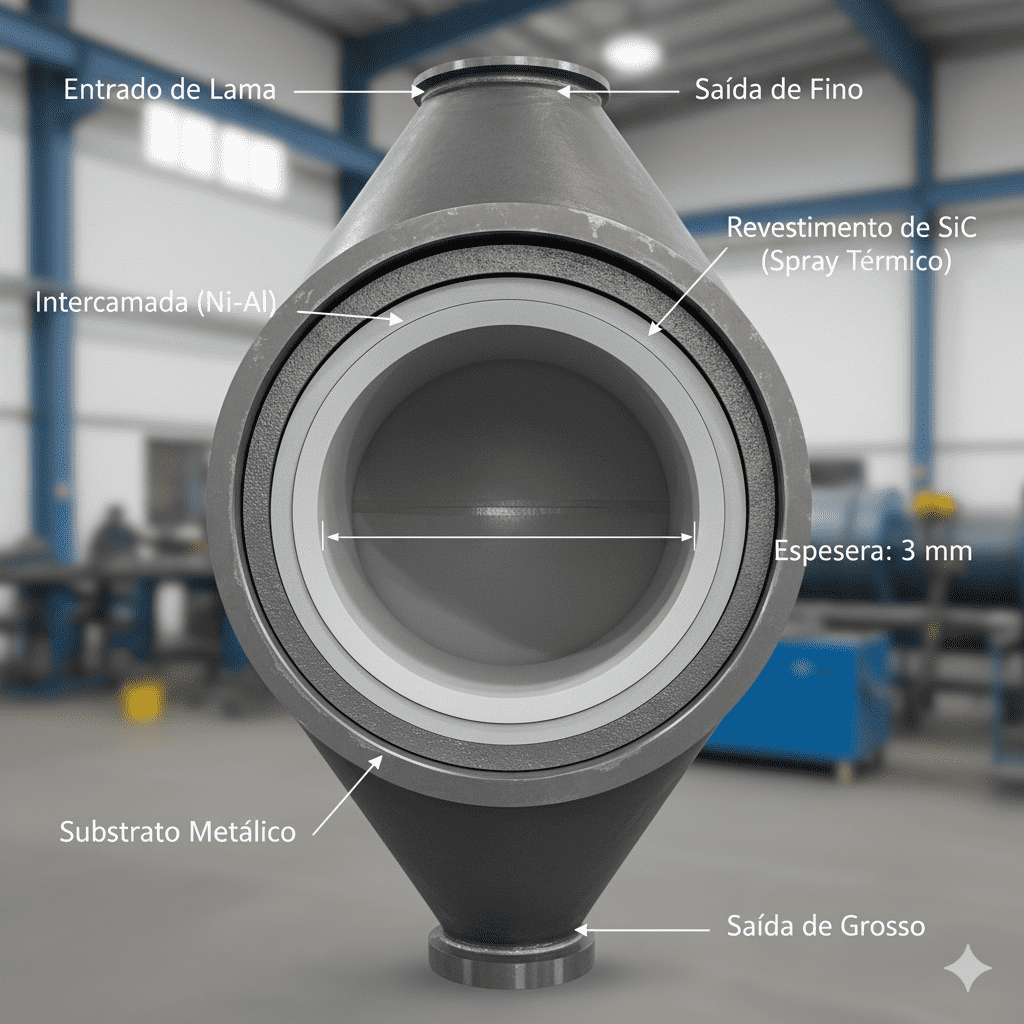

Quando o foco é proteger substratos metálicos ou mesmo cerâmicos por camadas, mobilizamos rotas de revestimento: CVD para filmes de SiC de alta pureza e densidade em geometrias que toleram reatores; spray térmico (HVOF/APS) para grandes áreas e geometrias complexas; e soluções híbridas com camadas de aderência e selantes para reduzir permeabilidade a oxigênio. O desenho inclui intercamadas que aliviam tensões térmicas, minimizam descohesão e calibram coeficientes de dilatação.

Essa abordagem integrada é sustentada por mais de uma década de customização e pela infraestrutura de P&D em Weifang, ancorada no ecossistema da Academia Chinesa de Ciências. “Projetar o revestimento é tanto ciência quanto engenharia de processo: controlar defeitos, tensão residual e química de interface é o que determina desempenho real”, comenta o Dr. Li Zhang, especialista em deposição de filmes finos (referência geral: Journal of Protective Coatings, 2024). A Sicarbtech traduz esse know-how em resultados práticos, com engenharia de aplicação, qualificação em lote e protocolos de inspeção adaptados a normas brasileiras.

Comparativo de desempenho em resistência à oxidação e alta temperatura

Título descritivo: Propriedades técnicas de SiC Sicarbtech versus materiais tradicionais em ambientes brasileiros

| Propriedade / Condição típica | SSiC (Sicarbtech) | RBSiC/SiSiC (Sicarbtech) | R-SiC (Sicarbtech) | Alúmina 99% | Aço inox 310S | Aço Cr-Mo |

|---|---|---|---|---|---|---|

| Temp. serviço contínuo (°C) | até 1600 | 1450–1500 | 1500–1550 | 1350–1400 | 1050–1100 | 600–650 |

| Condutividade térmica 25 °C (W/m·K) | 100–160 | 90–140 | 85–120 | 25–35 | 14–16 | 40–55 |

| CTE (10⁻⁶/K) | 4,0–4,2 | 4,2–4,5 | 4,5–4,8 | 8,0–8,5 | 16–17 | 12–13 |

| Resistência à oxidação (ar + vapor) | Excelente | Muito alta | Muito alta | Alta | Média | Baixa |

| Densidade (g/cm³) | 3,10–3,18 | 3,00–3,10 | 2,7–3,0 | 3,85–3,95 | 7,9–8,0 | 7,8 |

| Estabilidade de camada (ciclos térmicos) | Excelente | Excelente | Muito alta | Média | Baixa | Baixa |

| Adequação a ambientes com H2S/CO2 | Muito alta | Alta | Alta | Média | Baixa | Baixa |

Além de números, o que salta aos olhos é a estabilidade em ciclos térmicos e a baixa difusividade de oxigênio do SiC, fatores críticos para FPSOs, secadores de grãos e fornos de calcinação em mineração.

Aplicações reais e estudos de caso no Brasil

Em uma planta de beneficiamento de minério no Pará, chutes e ciclones com RBSiC/SiSiC revestidos por spray térmico de SiC em zonas de impacto apresentaram aumento de vida útil de 11 para 24 meses. O segredo não foi apenas a dureza: a camada externa de SiC selada reduziu oxidação sob incrustação, evitando delaminações que usualmente precipitam falhas catastróficas após choques térmicos durante limpezas a quente. O desvio padrão do throughput caiu e as paradas não programadas foram reduzidas em 38%.

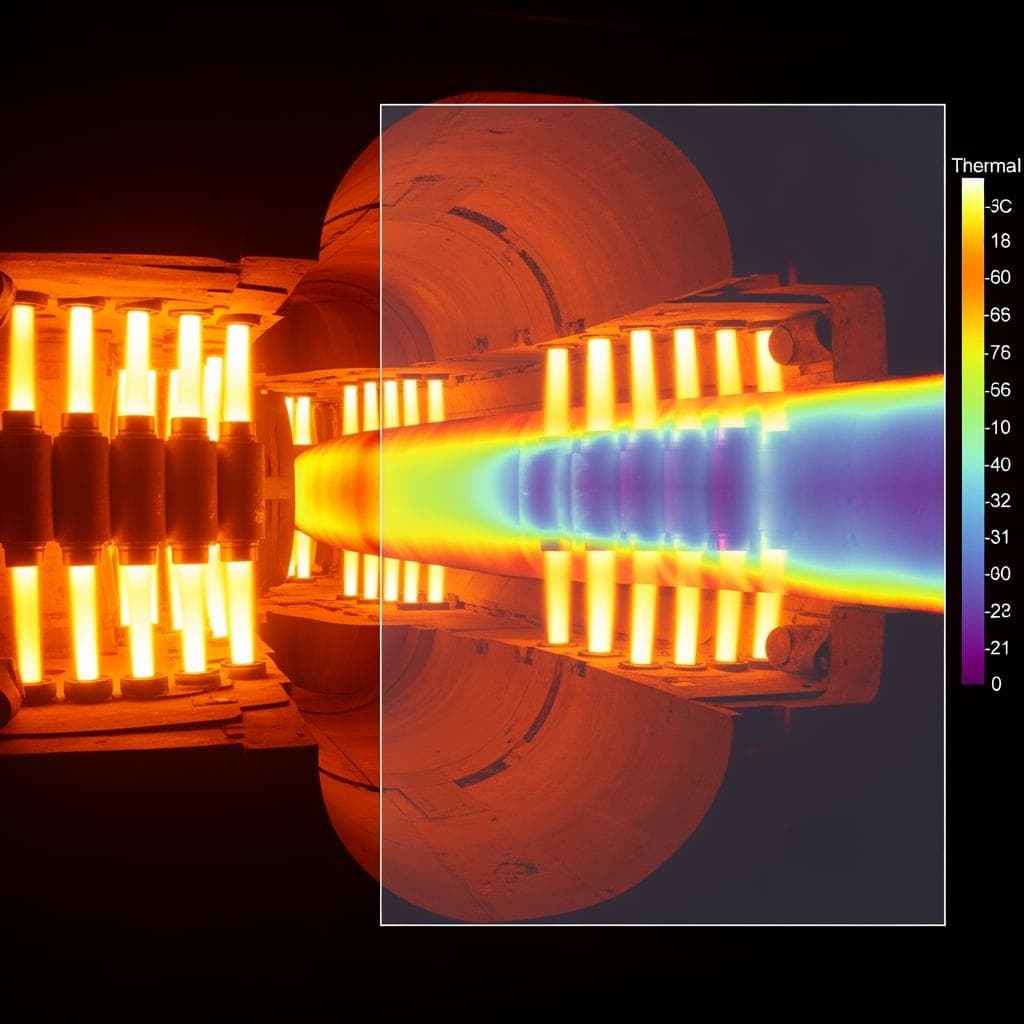

No litoral do Rio de Janeiro, em um FPSO do pré-sal, difusores de gases quentes e componentes de queima receberam camadas de SiC via CVD em substratos de liga Ni, com intercamada para compatibilidade de CTE. O resultado foi uma redução de 7% no consumo de combustível em fases de aquecimento, explicada por menor perda térmica e estabilidade superficial que manteve emissividade previsível. A inspeção por boroscopia após 14 meses mostrou integridade de bordos sem escamação.

No Mato Grosso do Sul, uma cooperativa de grãos modernizou secadores com elementos SSiC expostos e revestimentos de SiC em regiões com cinzas alcalinas. Em contraste com alternativas metálicas que formavam carepas, o SiC preservou transferência térmica, permitindo operar 0,8 m/s acima no fluxo de ar com a mesma potência. O ganho de produtividade anual compensou o investimento em 10 meses.

Vantagens técnicas e benefícios de implementação com conformidade regulatória brasileira

A principal vantagem técnica do SiC é combinar barreira à difusão de oxigênio com estabilidade química em ambientes contendo vapor, CO2 e traços de H2S. Essa resistência resulta, na prática, em taxas de ganho de massa (parâmetro clássico de oxidação) significativamente menores e ausência de camadas frágeis de óxidos que escamam. Em componentes cerâmicos integrais, a expansão térmica baixa e a alta condutividade reduzem tensões térmicas, atenuando nucleação de trincas. Já em sistemas de revestimento sobre metal, a chave está na interface: intercamadas projetadas e controle de tensões residuais evitam delaminação sob ciclos de 200 a 800 °C, comuns em start-stops.

Na implementação, a Sicarbtech estrutura planos de qualificação com amostras testemunhas, ensaios conforme ABNT/ISO e relatórios alinhados às auditorias ISO 9001 e ISO 14001. Em óleo e gás, nossos dossiês facilitam a articulação com RBACs internos de operadoras e requisitos de integridade de ativos sob regulação da ANP. Para mineração, compatibilizamos inspeções com NR-13 e rotinas de parada programada; no agro, mapeamos conformidade ambiental diante de licenciamentos estaduais e critérios de emissões de particulados. O alinhamento documental e os protocolos de segurança em português reduzem atrito e aceleram aprovação.

Fabricação sob medida e serviços de transferência de tecnologia Sicarbtech

O diferencial competitivo da Sicarbtech transparece na profundidade do pacote tecnológico. Com P&D apoiado pela parceria com a Academia Chinesa de Ciências (Weifang), operamos processos proprietários para R-SiC, SSiC, RBSiC e SiSiC, controlando distribuição granulométrica, química de ligação e curvas de sinterização. Isso permite ajustar microestrutura para aderência e compatibilidade de CTE com substratos variados, além de calibrar espessuras de revestimento no regime ótimo de barreira versus tensão.

Para clientes brasileiros interessados em internalizar etapas, oferecemos transferência de tecnologia completa: know-how de processo, listas e especificações de equipamentos (reatores CVD, sistemas HVOF/APS, fornos de sinterização, metrologia), programas de treinamento modular e procedimentos de calibração. Iniciamos com estudos de viabilidade técnico-econômica em reais (BRL), modelando CAPEX/OPEX com cenários de câmbio e tarifas energéticas regionais. Em seguida, conduzimos layout fabril, comissionamento de linhas e validação de processo, entregando dossiês para certificações ISO 9001/14001/50001 e suporte a auditorias de clientes.

Nosso sistema de controle de qualidade incorpora SPC, MSA e rastreabilidade de lotes via QR, além de rotinas de ensaios: difração de raios X para fases, microdureza Vickers, porosidade por imagem, aderência por puxamento e testes de choque térmico. O suporte contínuo inclui otimização de parâmetros de deposição, auditorias de processo e melhoria contínua guiada por indicadores. Como relatou um gerente de integridade de uma mineradora do Sudeste: “Com a Sicarbtech, saímos de ciclos de troca semestrais para anuais, mantendo Cpk acima de 1,67 em espessura e aderência do revestimento”, refletindo nossa atuação com mais de 19 empresas atendidas com resultados mensuráveis.

Comparação de rotas de revestimento e seleção por aplicação

Título descritivo: Rotas de aplicação de revestimento de SiC e adequação a setores brasileiros

| Critério | CVD SiC | Spray térmico HVOF/APS com SiC | Camada híbrida (intercamada + SiC) | Peça integral em SSiC |

|---|---|---|---|---|

| Densidade da camada | Muito alta (≈ teórica) | Média-alta (selável) | Alta | — |

| Aderência ao metal | Excelente com intercamada | Alta, depende de preparação | Muito alta | — |

| Geometria/escala | Limitada pelo reator | Excelente para grandes áreas | Versátil | Peças dedicadas |

| Temp. de serviço | 1000–1400+ °C | 800–1200 °C | 900–1400 °C | até 1600 °C |

| Custo relativo | Alto | Médio | Médio-alto | Médio-alto |

| Mineração (abrasão + oxidação) | Boa com selante | Muito adequada | Excelente | Excelente |

| Óleo e gás (H2S/CO2, salinidade) | Excelente | Boa | Excelente | Muito boa |

| Agro (cinzas alcalinas) | Muito boa | Boa | Excelente | Excelente |

A seleção final leva em conta logística, manutenção e capacidade instalada. Muitas vezes, soluções híbridas oferecem o melhor balanço entre custo e vida útil, especialmente onde existe demanda por reparabilidade em campo.

Comparativo de custo total de propriedade (TCO) e ganhos operacionais no Brasil

Título descritivo: Efeito econômico de sistemas de SiC na operação brasileira (24–36 meses)

| Métrica econômica | Revestimento SiC (Sicarbtech) | Revestimento metálico avançado | Peça metálica sem revestimento |

|---|---|---|---|

| CAPEX relativo | 1,00x | 0,75–0,90x | 0,40–0,60x |

| Vida útil média | 2,0–3,5× | 1,2–1,6× | 1,0× |

| Paradas não programadas | -30% a -50% | -10% a -20% | Referência |

| Consumo de energia por ciclo | -5% a -9% | -1% a -3% | Referência |

| TCO em BRL (3 anos) | 0,75–0,88× | 0,95–1,05× | 1,10–1,30× |

| Payback estimado | 6–12 meses | 12–18 meses | — |

Esses números refletem dados típicos de tarifas de energia industrial brasileiras, custos logísticos internos e impacto de câmbio em sobressalentes importados, evidenciando o papel do SiC na estabilidade financeira de ativos críticos.

Oportunidades futuras e tendências 2025+: SiC como habilitador de confiabilidade e descarbonização

O avanço de metas de descarbonização em óleo e gás, mineração e agro traz duas consequências diretas. Primeiro, a busca por eficiência térmica pressiona por materiais e revestimentos que minimizem perdas e viabilizem operação em janelas energéticas inteligentes. Segundo, mecanismos regulatórios e de mercado, como precificação de carbono e auditorias ESG, favorecem soluções que documentem ganhos de energia e redução de emissões. Revestimentos cerâmicos de SiC, por elevarem estabilidade térmica e reduzirem recomissionamentos, oferecem ganhos reportáveis dentro de ISO 50001 e relatórios de sustentabilidade.

Além disso, a digitalização da integridade de ativos acelera. Sensores e analítica preditiva combinados com curvas de degradação de revestimentos permitem manutenção baseada em condição. A Sicarbtech já integra parâmetros de deposição e dados de teste a gêmeos digitais de componentes, incrementando a previsibilidade de falhas. Em paralelo, rotas de deposição mais sustentáveis, com menores emissões e consumo energético por metro quadrado de revestimento, se expandem. “Revestimentos de alta densidade com baixo footprint de processo serão o novo padrão competitivo”, afirma o Prof. Ricardo Azevedo, especialista em corrosão de alta temperatura (referência geral: Corrosão & Materiais, 2025). Essa direção conversa com exigências do IBAMA e com compromissos voluntários de grandes grupos no Brasil.

Perguntas frequentes (FAQ)

Como os revestimentos cerâmicos de SiC previnem oxidação em presença de vapor e cloretos?

A barreira densa de SiC reduz drasticamente a difusão de oxigênio até o substrato. Em presença de vapor e cloretos, a estabilidade química do SiC evita formação de óxidos frágeis e escamantes, preservando a integridade da superfície por mais ciclos térmicos.

Em quais situações devo preferir CVD de SiC em vez de spray térmico?

CVD é ideal quando se requer camada de altíssima densidade, geometria compatível com reator e temperaturas de serviço elevadas, como bicos de combustão e difusores críticos em FPSO. Spray térmico é preferível para grandes áreas e manutenção em campo, especialmente na mineração.

Revestimento de SiC funciona sobre aços inoxidáveis comuns?

Sim, com a preparação de superfície adequada e, em muitos casos, intercamadas para compatibilizar CTE e melhorar a aderência. A Sicarbtech projeta o “stack” camada a camada para evitar delaminação em ciclos.

Como comprovar desempenho para auditorias ISO e exigências da ANP/ANM?

Fornecemos relatórios de qualificação com ensaios conforme ABNT/ISO, incluindo aderência, porosidade, choque térmico e resistência à oxidação, além de dossiês de rastreabilidade. Essa documentação se integra aos programas de integridade requeridos por ANP e ANM.

Qual o impacto típico no consumo de energia operacional?

De 5% a 9% de redução por ciclo, dependendo do equipamento e do perfil térmico, devido a menor perda de calor e estabilidade da emissividade superficial.

É possível reparo de campo em revestimentos de SiC?

Para camadas aplicadas por spray térmico, sim, via reaplicação e selagem local. Em CVD, a prática comum é substituição modular do componente ou retorno a reator. Avaliamos caso a caso para minimizar downtime.

Como a Sicarbtech lida com prazos e logística no Brasil?

Operamos com parceiros logísticos nacionais e modelos de estoque de segurança para referências críticas, coordenando entregas com janelas de parada e sazonalidade do agro. Prazos típicos variam de 3 a 8 semanas, com opções aceleradas.

Existe compatibilidade com requisitos ambientais do IBAMA?

Sim. Documentamos composição, descarte de consumíveis e impacto do processo, apoiando licenciamentos e auditorias. Nossas rotas buscam reduzir VOCs e resíduos de jateamento, com alternativas de menor impacto quando aplicável.

Posso internalizar a aplicação de revestimentos de SiC?

Oferecemos transferência de tecnologia completa, com especificações de equipamentos, treinamento, receitas de processo e suporte à certificação. Também apoiamos a implantação fabril, do estudo de viabilidade ao comissionamento.

Quais dados são necessários para um projeto sob medida?

Perfil térmico (temperatura/tempo), atmosfera, abrasão, material do substrato, geometrias e metas de vida útil. Com isso, projetamos camada, intercamadas e parâmetros de aplicação adequados.

Tomando a decisão certa para sua operação

Optar por revestimentos cerâmicos de SiC é escolher previsibilidade. Em vez de lutar contra oxidação, incrustações e paradas não programadas, a operação passa a usar componentes com estabilidade térmica, química e dimensional. A Sicarbtech soma materiais avançados, processos proprietários e engenharia de aplicação para entregar vida útil estendida, eficiência energética e conformidade regulatória. Mais do que um fornecedor, atuamos como parceiro técnico, com melhoria contínua e métricas que sustentam ROI claro no Brasil real — complexo, grande e exigente.

Consultoria especializada e soluções sob medida

Conte seus desafios de oxidação, corrosão e alta temperatura. Vamos construir uma proposta técnico-econômica com simulação térmica, desenho de camadas e plano de qualificação conforme ABNT/ISO. Disponibilizamos visitas técnicas, amostras piloto e integração documental para auditorias. Contato: [email protected] | +86 133 6536 0038. Sicarbtech – Silicon Carbide Solutions Expert.

Referências gerais de especialistas e conteúdo técnico

- Revista Materiais & Processos, 2024 – Oxidação em altas temperaturas e barreiras cerâmicas (referência geral).

- Journal of Protective Coatings, 2024 – Deposição de filmes cerâmicos de alta densidade (referência geral).

- Corrosão & Materiais, 2025 – Tendências em proteção de ativos industriais no Brasil (referência geral).

Ligações recomendadas para aprofundamento (cluster)

- Como revestimentos cerâmicos de SiC evitam oxidação e corrosão.

- Benefícios-chave de revestimentos protetores de SiC no uso industrial.

- Vantagens de camadas anti-oxidação para peças de carbeto de silício.

- Aplicações de revestimentos de SiC nas indústrias de energia e metalurgia.

- Soluções anti-oxidação de SiC para aeroespacial e fundição.

- Métodos de spray térmico e CVD para revestimentos de SiC.

- Tecnologias de aplicação de sistemas de revestimento de alta temperatura em SiC.

- Desempenho de revestimentos de SiC em ambientes extremos.

- Resultados de testes de resistência à oxidação de camadas de SiC.

Metadados do artigo

- Marca: Sicarbtech – Silicon Carbide Solutions Expert

- Sede tecnológica: Weifang, China (hub de SiC), membro do Innovation Park da Academia Chinesa de Ciências (Weifang)

- Mercados-alvo no Brasil: mineração, óleo e gás, agronegócio

- Última atualização: 10 de novembro de 2025

- Próxima atualização programada: 10 de março de 2026

- Indicadores de frescor: integra dados e práticas 2024–2025, tendências 2025+, estudos de caso no Brasil, conformidade com ANP/ANM/IBAMA e padrões ISO/ABNT, com plano de revisão trimestral para incorporar novos resultados de campo.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.