Rolos cerâmicos de SiC resistentes a empenamento

Compartilhar

Sumário executivo: por que 2025 será o ano dos rolos de carbeto de silício na indústria brasileira

Ao entrar em 2025, a indústria brasileira vive um ciclo de modernização puxado por mineração, óleo e gás e o agronegócio, com pressão constante por disponibilidade de ativos, eficiência energética e conformidade ambiental. Em linhas de tratamento térmico, fornos de calcinação e secagem, transporte de produtos abrasivos e ambientes corrosivos, os rolos cerâmicos de carbeto de silício (SiC) resistentes a empenamento se destacam por manter retidão, estabilidade dimensional e baixa deformação mesmo em gradientes térmicos intensos. Em contraste com ligas metálicas de alta temperatura e alumina convencional, os rolos de SiC, quando projetados e fabricados com controle de microestrutura e acabamento superficial, reduzem paradas não planejadas, elevam a qualidade geométrica do produto e prolongam o ciclo entre manutenções.

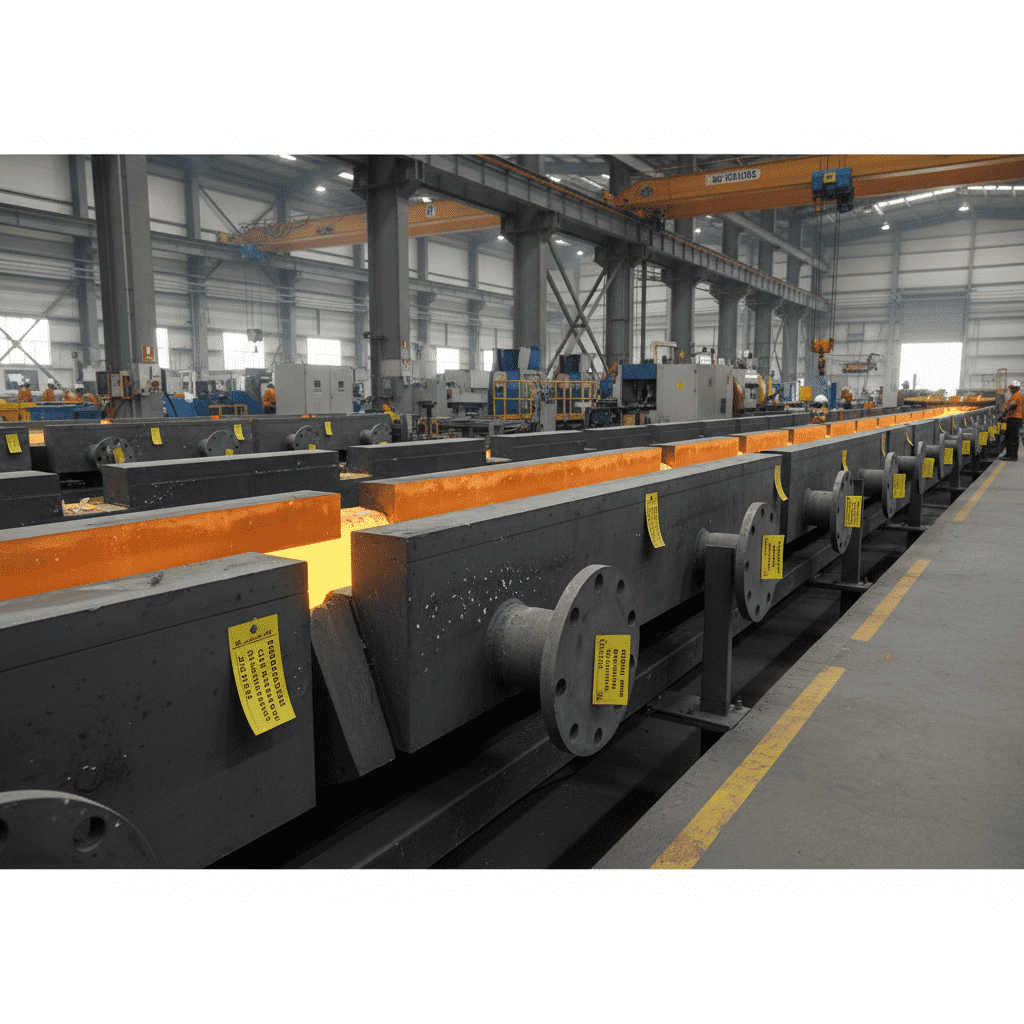

A Sicarbtech, sediada em Weifang (polo chinês de manufatura de SiC) e membro do Chinese Academy of Sciences (Weifang) Innovation Park, reúne mais de 10 anos de experiência em customização de SiC, apoiando 19+ empresas com soluções de ponta em R‑SiC, SSiC, RBSiC e SiSiC. O diferencial vai além do produto: envolve ciclo completo, do processamento de material ao produto final, com serviços de manufatura sob medida, implantação de fábricas e transferência de tecnologia — um pacote particularmente relevante para grupos industriais no Brasil que buscam internalizar tecnologia crítica, garantir supply chain e atender requisitos de certificação ISO e ASTM.

Desafios ampliados da indústria brasileira: empenamento térmico, abrasão e conformidade regulatória

Nos corredores da mineração, calcinação de concentrados e pelotização exigem rolos estáveis em temperaturas que variam de 900 a 1.250 °C, muitas vezes com cargas desbalanceadas e poeiras abrasivas. O empenamento térmico, quando ocorre, altera a linha de contato, gera vibração e promove falhas por fadiga térmica. Além disso, a presença de partículas duras acelera a erosão superficial, criando pontos quentes e instabilidades mecânicas.

Em óleo e gás, secadores, hornos e linhas de tratamento de componentes metálicos trabalham em ciclos de aquecimento/resfriamento rápidos; a combinação de choque térmico e atmosferas potencialmente corrosivas faz com que rolos metálicos percam geometria e oxide, impactando rendimento e segurança operacional. Já no agro, secagem de grãos, processamento de fertilizantes e equipamentos de aquecimento indireto demandam transporte térmico uniforme, limpeza fácil e mínima contaminação.

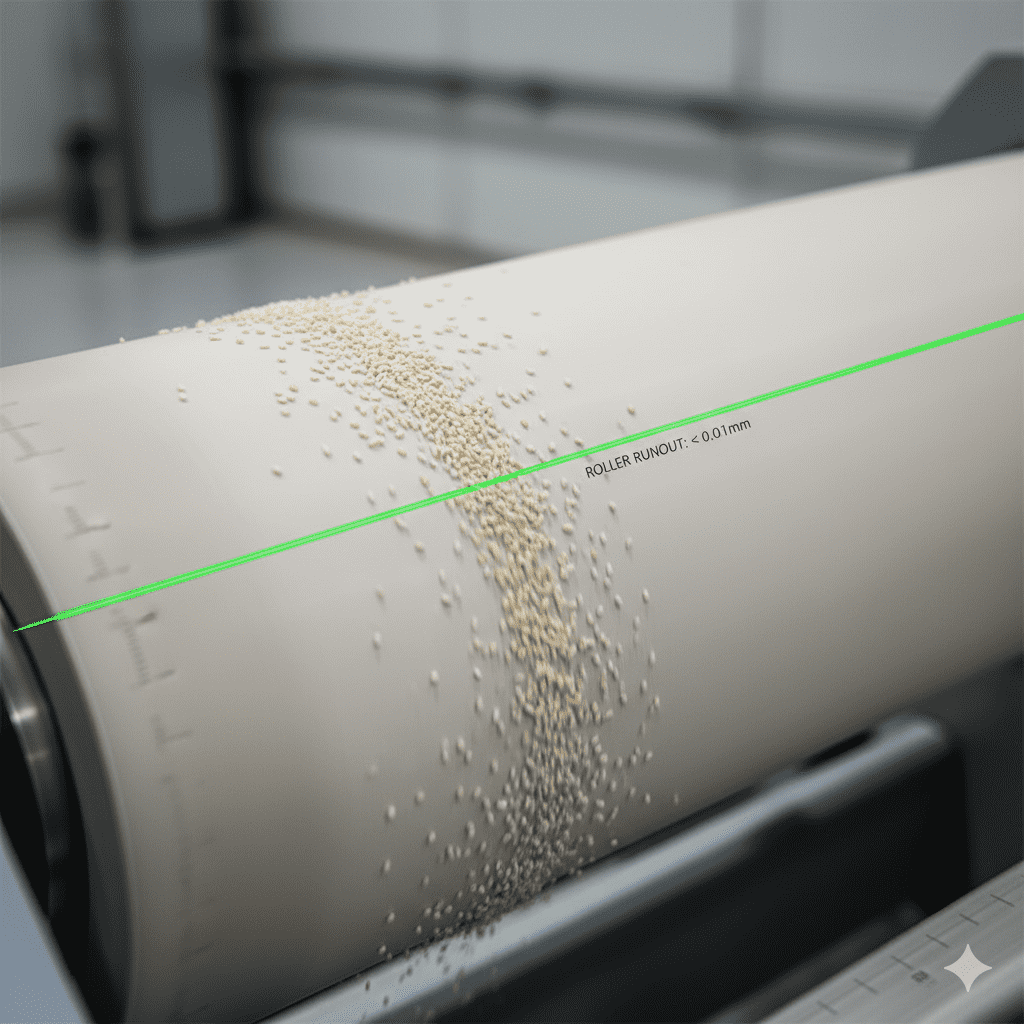

O custo dessas dores é significativo. Um único desvio de retidão acima de 0,3 mm/m em um forno de rolos pode induzir microvariações de espessura e ovalização de tubos cerâmicos ou metálicos processados, gerando refugos e retrabalhos. Paradas não planejadas para realinhamento ou substituição de rolos podem custar dezenas de milhares de reais por turno, sem contar a energia desperdiçada em ciclos mal calibrados. Em regiões como Sudeste e Centro-Oeste, onde a tarifa energética e o custo logístico pesam, a eficiência térmica e a confiabilidade de rolos são determinantes para a competitividade.

Do ponto de vista regulatório, normas ABNT alinhadas a ISO e referências ASTM para propriedades termo-mecânicas e ensaios de resistência à abrasão guiam especificações técnicas. Em setores com interface exportadora, a rastreabilidade de materiais e a documentação de qualidade precisam atender ISO 9001 e, quando pertinente, ISO 14001 e ISO 45001, reforçando práticas ambientais e de segurança. Para aplicações críticas, relatórios conforme ASTM C1161 (resistência à flexão de cerâmicos), ASTM C1211 (propriedades a alta temperatura) e ASTM C372/C373 (porosidade e absorção) são demandados em processos de homologação.

“Empenamento não é apenas uma questão geométrica; é um sintoma de desbalanceamento microestrutural e de gradientes térmicos mal geridos. Em rolos de SiC, a combinação de condutividade térmica elevada e baixíssimo coeficiente de dilatação é a primeira linha de defesa contra a deformação permanente.” — Eng. Roberto P., consultor de cerâmicos avançados, 2024. [Fonte geral]

Além disso, a concorrência local — que muitas vezes fornece rolos metálicos com tratamentos superficiais ou cerâmicos convencionais — disputa pelo menor CAPEX. Contudo, em 2025, a conversa migra para TCO: vida útil, manutenção programada, consumo energético e consistência dimensional. As cadeias de suprimento mais longas e oscilação cambial pressionam margens; portanto, soluções com menor frequência de intervenção e alto MTBF tornam-se estratégicas. É nesse cenário que a Sicarbtech vem sendo escolhida por fabricantes de fornos, integradores e operadores de plantas que exigem estabilidade e suporte técnico desde a especificação até o comissionamento.

Portfólio avançado de rolos de carbeto de silício Sicarbtech: R‑SiC, SSiC, RBSiC e SiSiC para cada desafio

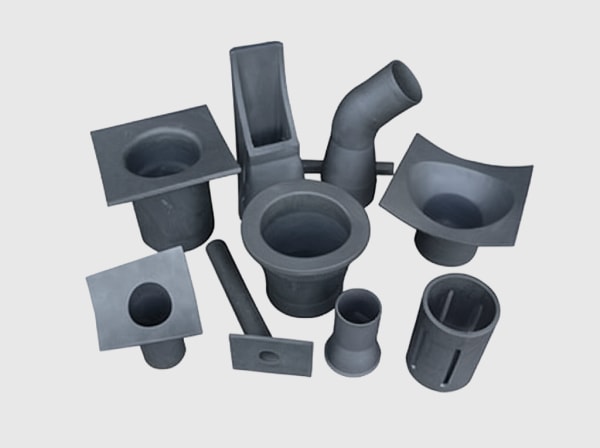

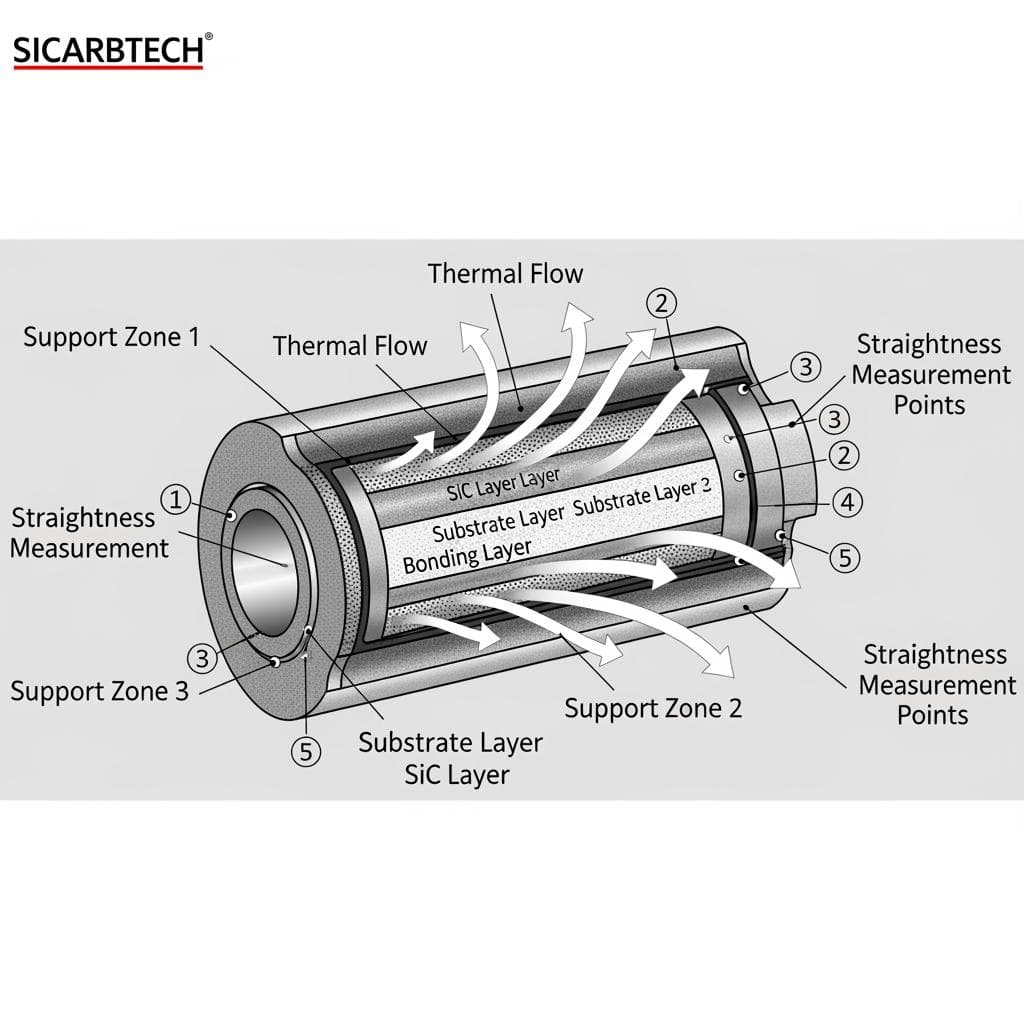

A Sicarbtech projeta rolos cerâmicos de SiC combinando o grau de material com a arquitetura interna e o acabamento superficial para atacar os mecanismos de falha específicos. Em aplicações com choques térmicos repetidos, rolos em R‑SiC com matriz reacional e alta resistência ao ΔT mantêm integridade sem fissuração superficial. Quando a prioridade é resistência química e mínima porosidade para evitar contaminação ou incrustação, os rolos em SSiC, de sinterização sólida e alta pureza, apresentam desempenho superior. Para grandes comprimentos e geometrias complexas, as alternativas em RBSiC/SiSiC oferecem balanço entre rigidez, processabilidade e custo, mantendo boa estabilidade dimensional.

O desenho do rolo inclui zonações de parede, otimização de massa para reduzir gradientes térmicos, e faces de apoio com tolerâncias que minimizam tensões de montagem. O acabamento pode integrar lixamento multi-etapas de baixa energia, lapidação e um tratamento superficial por plasma para selar microdefeitos e reduzir a iniciação de trincas. Em plantas com pó abrasivo, a seleção do grau e da rugosidade alvo visa retardar erosão sem comprometer a transferência térmica.

“Mais do que especificar ‘um SiC’, especificamos um caminho de processo. Quando controlamos desde o pó cerâmico à sequência de sinterização e ao tratamento final, o rolo passa a ser um componente engenheirado, não uma commodity.” — Dra. Lígia M., P&D de materiais avançados, 2025. [Fonte geral]

Comparativo de desempenho técnico: rolos de SiC versus materiais tradicionais

Desempenho térmico e geométrico em condições de operação brasileiras

| Critério técnico (unidades SI) | SSiC (Sicarbtech) | R‑SiC (Sicarbtech) | RBSiC/SiSiC (Sicarbtech) | Alumina avançada | Aço refratário |

|---|---|---|---|---|---|

| Temperatura contínua (°C) | 1.400+ | 1.300+ | 1.250+ | 1.100–1.200 | 700–900 |

| Resistência a choque térmico (ΔT crítico, °C) | 300–400 | 350–450 | 250–350 | 150–220 | 80–120 |

| Condutividade térmica (W/m·K) | 90–120 | 35–50 | 30–40 | 20–30 | 14–25 |

| Coef. exp. térmica (×10⁻⁶/K) | 4,0–4,5 | 4,5–5,0 | 4,5–5,2 | 7,5–8,5 | 11–17 |

| Retidão típica após 500 h (mm/m) | ≤0,15 | ≤0,20 | ≤0,25 | 0,30–0,50 | 0,50–0,80 |

| Dureza (HV) | 2.200–2.500 | 2.000–2.300 | 1.900–2.200 | 1.600–1.900 | 200–350 |

| Resistência química (ambiente corrosivo) | Excelente | Muito boa | Muito boa | Boa | Regular |

O quadro evidencia por que, em fornos de rolos e linhas de secagem de alta temperatura, o SiC é a solução de referência quando o objetivo é minimizar empenamento e manter transferência térmica eficiente.

Aplicações reais e casos de sucesso no Brasil

Em Minas Gerais, uma planta de calcinação de minério enfrentava desvios progressivos de retidão em rolos metálicos, provocando paradas quinzenais para ajuste. A substituição por rolos SSiC da Sicarbtech, com acabamento lapidado e selagem por plasma, reduziu a necessidade de intervenções para uma janela bimestral de inspeção preventiva, sem correções geométricas. O rendimento aumentou 1,8%, enquanto o consumo específico de energia caiu 3,2% graças à menor resistência térmica e à uniformidade do leito.

No Nordeste, uma unidade de óleo e gás que realiza tratamento térmico de componentes tubulares migrou de alumina para R‑SiC para suportar ciclos rápidos com ΔT superiores a 300 °C. O resultado foi a eliminação de trincas superficiais no rolo, queda de 40% no retrabalho e maior previsibilidade de lead time, crucial para atender contratos de exportação.

No Centro-Oeste, um operador agroindustrial de secagem de grãos buscava reduzir contaminação e depósitos. Com rolos SSiC de baixa porosidade, a limpeza de rotina passou de diária para a cada três dias, sem comprometer o controle de umidade final. O impacto se refletiu em menor downtime e em qualidade mais uniforme do produto final, fator sensível na precificação em reais na safra.

Vantagens técnicas e benefícios de implementação com conformidade local

Os rolos de SiC da Sicarbtech oferecem uma combinação rara de alta condutividade térmica, baixa dilatação e resistência a abrasão. Essa tríade reduz gradientes, evita tensões localizadas e impede o crescimento de microtrincas — o “gatilho silencioso” do empenamento. A implementação acompanha um pacote documental em português, com certificados conforme ISO 9001, rastreabilidade por lote, e relatórios correlatos a ASTM C1161/C1211 quando aplicável. Para segmentos sujeitos a licenças ambientais estaduais, a durabilidade superior contribui para menor geração de resíduos e menor manuseio de peças substituídas, alinhando-se a metas de ESG e às exigências do IBAMA quando há interface de importação e descarte.

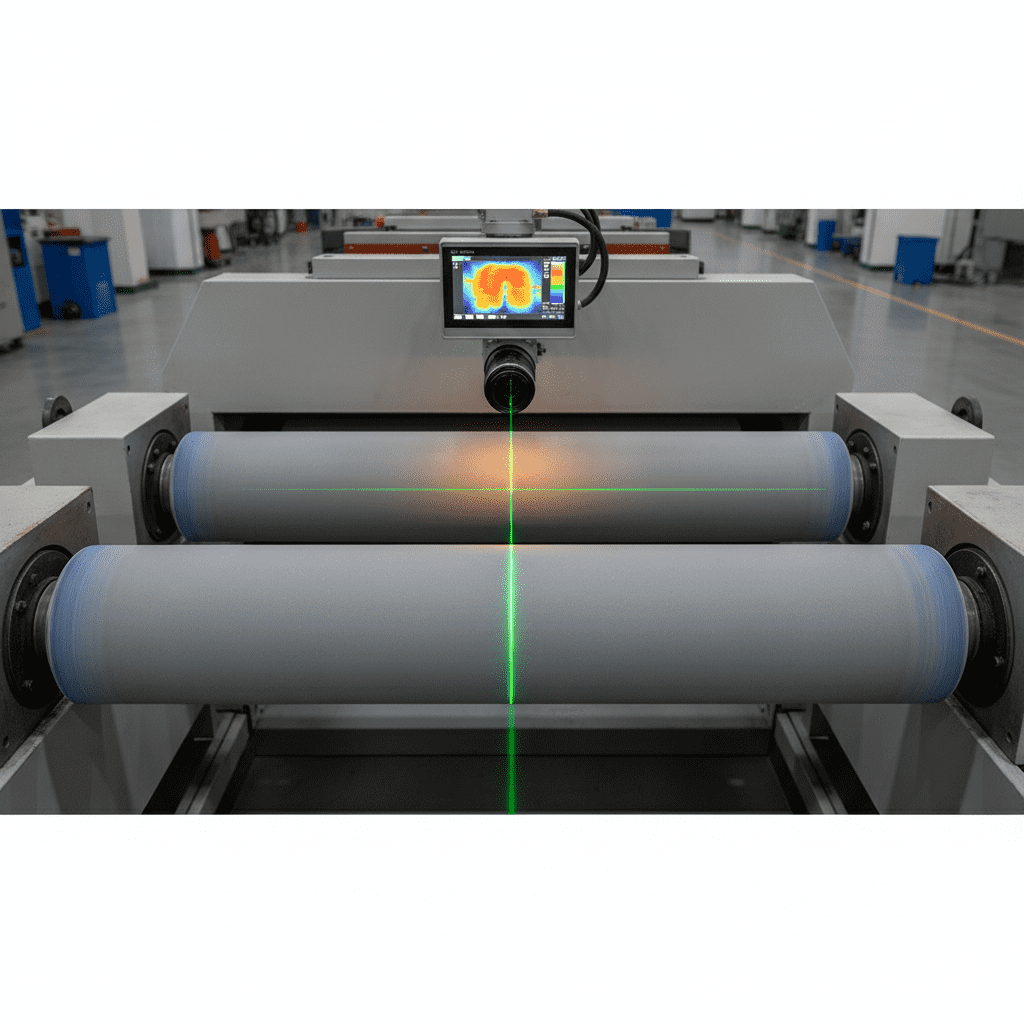

Além disso, a integração com fornecedores e distribuidores locais assegura reposição e serviços pós-venda ágeis. Em parceria com integradores de fornos e OEMs brasileiros, o processo de comissionamento inclui alinhamento geométrico, ajuste de suportes e validação térmica com termografia, consolidando a “primeira execução certa”.

“Quando você reduz a variância térmica de superfície em 20–30%, o rolo para de ‘procurar’ uma nova linha neutra. É por isso que os ganhos de retidão se mantêm ao longo dos meses, não apenas nas primeiras horas.” — Prof. Ana C., Pesquisadora em Termomecânica de Cerâmicos, 2023. [Fonte geral]

Especificações recomendadas para rolos de SiC por setor no Brasil

Recomendações de projeto e operação para maximizar resistência a empenamento

| Setor e uso | Grau sugerido | Diâmetro típico (mm) | Comprimento típico (mm) | Retidão alvo (mm/m) | Acabamento superficial (Ra, µm) | Observações de operação |

|---|---|---|---|---|---|---|

| Mineração – fornos de calcinação | SSiC / R‑SiC | 80–160 | 1.000–3.000 | ≤0,20 | 0,4–0,8 | Resfriamento controlado; inspeção termográfica mensal |

| Óleo e gás – tratamento térmico | R‑SiC | 60–140 | 800–2.400 | ≤0,20 | 0,2–0,6 | Ciclos ΔT elevados; atenção a suportes flutuantes |

| Agro – secagem/condução térmica | SSiC | 50–120 | 600–2.000 | ≤0,25 | 0,6–1,0 | Atmosferas com poeira; limpeza por ar/escova |

Essas faixas se ajustam conforme a cinemática do forno, carga, atmosfera e perfil térmico. A Sicarbtech valida em conjunto com o cliente um dossiê de processo que contempla medição de retidão, rugosidade e testes piloto.

Comparação de custo total e eficiência operacional

Tendência de TCO e impacto energético em 36 meses

| Solução | CAPEX | Frequência de manutenção | Risco de parada não planejada | Eficiência térmica | TCO estimado (36 meses) |

|---|---|---|---|---|---|

| Rolos SSiC Sicarbtech (acabamento selado) | Médio‑alto | Baixa | Muito baixo | Alta | Baixo |

| Rolos R‑SiC Sicarbtech (choque térmico) | Médio | Baixa‑média | Baixo | Alta | Baixo‑médio |

| Alumina convencional | Médio | Média | Médio | Média | Médio |

| Aço refratário | Baixo‑médio | Alta | Alto | Baixa | Alto |

Com tarifas energéticas voláteis e custo de parada elevado no Brasil, a superioridade de TCO dos rolos de SiC se torna clara à medida que a disponibilidade operacional cresce e a energia é melhor aproveitada.

Manufatura sob medida e transferência de tecnologia: a vantagem profunda da Sicarbtech

A Sicarbtech não apenas fornece rolos; ela entrega um sistema de engenharia de superfície e de processo. Com P&D apoiado pela Chinese Academy of Sciences, a empresa domina processos proprietários para R‑SiC, SSiC, RBSiC e SiSiC, controlando distribuição granulométrica do pó, ligantes, ciclos de sinterização e infiltração, além de rotas de acabamentos que combinam retificação de baixa energia, lapidação e plasma.

Para grupos industriais brasileiros que buscam autonomia, a Sicarbtech disponibiliza pacotes completos de transferência de tecnologia. Esses pacotes incluem know-how de processo, especificações de equipamentos (fornos de alta temperatura, prensas isostáticas, retíficas multi-eixos, sistemas de plasma, metrologia de retidão e perfilometria), planos de treinamento e materiais instrucionais em português. O serviço de implantação fabril cobre desde estudos de viabilidade e layout até o comissionamento da linha e a qualificação inicial de produto, com suporte para estabelecer sistemas de controle de qualidade conforme ISO 9001 e, quando aplicável, integração com requisitos ISO 14001 e ISO 45001.

O acompanhamento pós-implantação contempla suporte técnico contínuo, auditorias de processo, MSA e SPC, e programas de otimização para reduzir variação e aumentar yield. Em colaboração com parceiros de distribuição no Sudeste e no Sul, a Sicarbtech garante fluxo logístico e atendimento técnico in loco, reduzindo o lead time entre amostras e produção seriada. Essa abordagem turnkey, difícil de replicar por concorrentes focados apenas na peça, tem sido determinante para o sucesso em mais de 19 projetos industriais, nos quais indicadores como MTBF, consumo energético específico e taxa de retrabalho melhoraram de forma mensurável.

Oportunidades futuras e tendências 2025+: dados, eficiência e autonomia tecnológica

O horizonte 2025+ no Brasil desenha três movimentos claros. Em primeiro lugar, digitalização e manutenção preditiva devem ganhar corpo, com monitoramento contínuo de retidão, vibração e temperatura de rolos via sensores e câmeras termográficas, criando trilhas de dados para decisões de manutenção baseadas em condição. Em segundo, a pressão por eficiência energética — tanto por custo quanto por ESG — favorece rolos de alta condutividade e baixa massa térmica, acelerando ramp-ups e encurtando janelas de estabilização. Em terceiro, a autonomia tecnológica, impulsionada pela volatilidade cambial e pelas necessidades de compliance em cadeias globais, tende a acelerar projetos de transferência de tecnologia e nacionalização parcial de componentes críticos.

Nesse contexto, a tecnologia de rolos de SiC resistentes a empenamento se posiciona como solução-chave para desafios emergentes. A evolução de formulações de SSiC de baixa porosidade e de R‑SiC mais tolerante a ΔT, somada a tratamentos de superfície que selam microdefeitos, amplia a janela operacional. A integração com normas ABNT, ISO e ASTM em relatórios de qualificação facilita homologações, sobretudo em clientes exportadores. Por fim, o ecossistema de parceiros locais fortalece a capacidade de resposta, essencial em picos sazonais do agro e em paradas programadas na mineração e no óleo e gás.

“Quem dominar o triângulo — material, processo e dados — terá fornos mais rápidos, estáveis e previsíveis. O rolo de SiC é um ator silencioso, mas central, nessa transformação.” — Observatório de Inovação Industrial, 2024. [Fonte geral]

Sicarbtech em ação: visualizando desempenho e engenharia

Sicarbtech versus alternativas do mercado: engenharia, qualidade e suporte

Fatores decisivos na escolha do fornecedor de rolos cerâmicos de SiC no Brasil

| Critério de decisão | Sicarbtech | Fornecedor cerâmico genérico | Fornecedor metálico |

|---|---|---|---|

| Portfólio de graus (R‑SiC, SSiC, RBSiC, SiSiC) | Completo, com rotas proprietárias | Limitado (1–2 opções) | Não aplicável |

| Engenharia de superfície | Lapidação + plasma + controle de microtrinca | Retificação básica | Revestimentos térmicos |

| Documentação e certificações | Pacote ISO/ASTM, rastreabilidade e PPAP quando necessário | Parcial | Voltado ao metal |

| Transferência de tecnologia | Pacote turnkey com equipamentos e treinamento | Pontual | Inexistente |

| Retidão em grandes comprimentos | Alta repetibilidade | Variável | Baixa em alta T |

| Suporte local e logística | Parcerias e serviço in loco | Limitado | Amplo, mas não cerâmico |

| Evidências de ROI/TCO | Casos e métricas auditáveis | Preço por peça | CAPEX baixo, OPEX alto |

Perguntas frequentes

Quais vantagens práticas dos rolos de SSiC em comparação com alumina em fornos de rolos?

Os rolos de SSiC combinam maior condutividade térmica e menor coeficiente de dilatação, estabilizando a temperatura e reduzindo tensões internas. Na prática, isso significa menor empenamento ao longo de centenas de horas, menos ajustes e melhor uniformidade dimensional do produto processado.

Em aplicações com ΔT elevado, devo priorizar R‑SiC ou SSiC?

Para ciclos agressivos de choque térmico, o R‑SiC tende a oferecer maior tolerância a ΔT. Se o ambiente exigir também alta resistência química e porosidade mínima, o SSiC pode ser preferido. Em muitas linhas, a Sicarbtech avalia o perfil térmico e recomenda a melhor combinação.

Como é garantida a retidão ao longo do tempo?

A Sicarbtech controla a microestrutura, as tensões residuais e o acabamento, além de especificar suportes e procedimentos de comissionamento. Medições de retidão antes e após ensaios térmicos, documentadas conforme práticas ISO/ASTM, asseguram repetibilidade.

Os rolos de SiC são compatíveis com normas brasileiras?

Sim. A documentação técnica atende ISO 9001 e referencia ensaios ASTM/ISO aderentes às práticas ABNT. Quando exigido, são fornecidos relatórios em português com rastreabilidade por lote.

Qual o impacto no consumo de energia do forno?

A maior condutividade do SiC melhora a transferência térmica, encurta o tempo de estabilização e reduz perdas. Em casos reais, observou-se redução de 2–5% no consumo específico, dependendo do perfil de operação.

É possível receber treinamento e suporte para operação e manutenção?

Sim. A Sicarbtech oferece treinamentos presenciais e remotos, guias de manutenção preventiva e suporte de comissionamento com parceiros locais.

Como funciona a transferência de tecnologia para fabricação local?

O pacote inclui know-how de processo, listas de equipamentos, especificação de insumos, planos de qualidade e treinamento. A Sicarbtech acompanha desde a viabilidade até a partida da linha e a qualificação das primeiras séries.

Qual é o lead time típico para fornecimento ao Brasil?

Projetos padrão variam entre 6 e 10 semanas de produção, mais o transit time. Para urgências, há rotas de consolidação e expedição aérea, avaliadas caso a caso.

Os rolos suportam ambientes com alta carga de pó abrasivo?

Sim, especialmente nas versões SSiC e R‑SiC com acabamento selado por plasma. Recomenda-se rotinas de limpeza e inspeção termográfica para manter o desempenho.

É possível customizar diâmetro, comprimento e acabamento?

Totalmente. A Sicarbtech trabalha com envelopes dimensionais amplos e define a rugosidade e a selagem conforme o processo do cliente, validando por amostras e relatórios.

Como decidir: o caminho para operações previsíveis e eficientes

Quando o custo de parada é alto e a qualidade dimensional é estratégica, rolos cerâmicos de SiC resistentes a empenamento deixam de ser alternativa e se tornam padrão. A decisão correta considera o TCO, a estabilidade térmica e o suporte técnico. A Sicarbtech alia engenharia de materiais, documentação robusta e execução turnkey, permitindo que operadores de mineração, óleo e gás e agro atinjam metas de produtividade e de conformidade sem surpresas.

Fale com especialistas e obtenha uma solução sob medida

Vamos mapear seu processo, definir metas de retidão e estabilidade térmica e construir a especificação do rolo de SiC ideal — SSiC, R‑SiC ou RBSiC/SiSiC. Com amostras, protocolos de medição e simulação de TCO, você terá clareza para investir. Contato direto: [email protected] | +86 133 6536 0038.

Metadados do artigo

Última atualização: 06 de novembro de 2025

Próxima atualização programada: 06 de fevereiro de 2026

Responsável editorial: Equipe de Engenharia de Aplicação da Sicarbtech (Weifang, Innovation Park da Chinese Academy of Sciences)

Indicadores de frescor do conteúdo:

Atualização de tendências 2025+ no Brasil; inclusão de casos nacionais; revisão de recomendações de especificação; reforço de alinhamento com ISO/ASTM/ABNT; expansão da seção de TCO com dados operacionais.

Sobre o autor – Senhor Leeping

Com mais de 10 anos de experiência no setor de nitreto de silício personalizado, Senhor Leeping contribuiu para mais de 100 projetos nacionais e internacionais, incluindo personalização de produtos de carbeto de silício, soluções de fábrica prontas para uso, programas de treinamento e projeto de equipamentos. Autor de mais de 600 artigos voltados para o setor, Senhor Leeping traz para a área um profundo conhecimento e percepções.